Gran roscado de paso de rosca Mecanizado de corte en capas axiales

Se propone un método de mecanizado de corte en capas axiales para tornear roscas de paso de tornillo grandes. Las variables clave de control del proceso se revelan a través del estudio de las relaciones de contacto de la herramienta y los parámetros de la capa de corte. Y discuta la influencia del ángulo de hélice del tornillo en los ángulos de trabajo delantero y trasero de los bordes de corte izquierdo y derecho, y la influencia del orden de corte en la eficiencia de corte;

El objetivo del diseño es reducir la eficiencia de mecanizado y la consistencia de la superficie de las roscas izquierda y derecha. La geometría de la herramienta, los parámetros de corte y el orden de corte se utilizan como variables de diseño. Se propone el método de diseño del proceso de corte en capas axiales para hilo de paso grande. Diseñe y muele dos herramientas, proponga un diseño de proceso de coincidencia y lleve a cabo un experimento de comparación para convertir la tecnología de corte de roscas de paso grande.

Los resultados experimentales muestran que el esquema del proceso obtenido por este método de diseño: El hilo de paso grande se puede mejorar significativamente en el error de paso, la morfología y distribución de la superficie de mecanizado, y cumple con los requisitos de calidad de procesamiento de hilo de paso grande.

Palabra clave: Hilo; Paso de tornillo grande; Torneado; Corte axial en capas; planificación de procesos

Introducción

El hilo con un paso mayor de 4 mm se define como un hilo de paso grande. Pertenece a piezas no estándar, y el perfil del diente es ancho y profundo. Estas roscas de paso grande se usan comúnmente para el tornillo y la tuerca de conjuntos de ajuste de prensa grandes, así como las roscas de puerto en pistolas autopropulsadas, y juegan un papel importante en cada equipo. Por lo tanto, para estudiar el método de corte de hilo de paso grande, se propone que el método de diseño del proceso de hilo de paso grande es esencial para asegurar y mejorar el ajuste y la precisión del ensamblaje. Las investigaciones existentes tratan principalmente sobre el método de procesamiento y el método de control de precisión del hilo de paso pequeño y mediano, y no consideran el caso del hilo de paso grande con paso no estándar. Es imposible revelar específicamente el método de procesamiento y control de precisión del hilo de paso grande. La investigación existente se centra principalmente en los métodos de procesamiento y métodos de control de precisión de hilos de paso medio y pequeño, sin considerar la situación de los hilos de paso grandes no estándar, y no puede revelar el procesamiento y los métodos de control de precisión de hilos de paso grandes concretamente. Los hilos de paso grande tienen un gran margen de eliminación, por lo que es imposible terminar los hilos en un corte. La etapa de acabado de los hilos de paso grande debe completarse con múltiples alimentaciones. En el proceso de corte estratificado axial de hilo de paso grande, si el número de corte es demasiado pequeño, no se puede obtener la superficie del hilo que cumple con los requisitos de calidad de procesamiento. Si el número de tiempos de corte es grande, la acumulación de calor de corte y la fuerza de corte durante el corte múltiple acortará la vida útil de la herramienta. afectando así la calidad de la superficie del procesamiento del hilo, de modo que se reduce el efecto de procesamiento; Por lo tanto, cuando se usa el método de torneado de capas axiales para el acabado de roscas de paso grande, debe haber un método de diseño correspondiente para garantizar que se use el número de tiempos de corte para obtener la calidad de superficie de rosca más alta. En este documento, bajo la premisa de cumplir con los requisitos técnicos, se diseñan la eficiencia de corte y la consistencia de la superficie de la superficie de rosca izquierda y derecha. El ángulo de geometría de la herramienta, los parámetros de corte y los tiempos de corte se utilizan como variables de diseño para revelar la relación de restricción entre las variables. Se propone el método de diseño del proceso de corte en capas axiales para hilo de paso grande. Según el método, se diseñan dos esquemas de proceso diferentes, y se lleva a cabo el experimento de comparación del acabado de roscas de paso grande para verificar la corrección del método de diseño.

1. Método de corte en capas axiales y sus parámetros de capa de corte

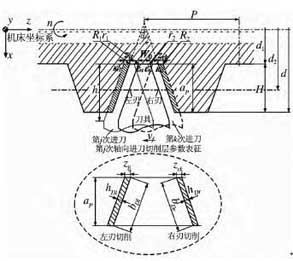

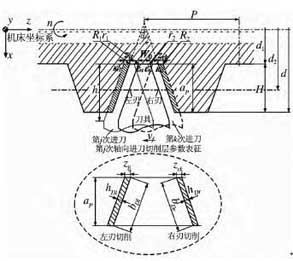

Debido al método tradicional de corte en capas radiales, es imposible lograr la precisión de mecanizado y la calidad de la superficie de la rosca de paso grande. En este documento, se propone el método de corte en capas axiales para las características de mecanizado de roscas de paso grande, como se muestra en la Figura 1. En la imagen,

n es la velocidad de rotación de la pieza de trabajo,

vf es la velocidad de alimentación axial de la herramienta,

Vc es la velocidad de movimiento principal;

Κr1 es el ángulo de desviación principal de la herramienta de corte para el corte del borde izquierdo.

Κr2 borde derecho, el ángulo de avance de la herramienta durante el corte;

d es el diámetro exterior de la pieza de prueba,

D2 es el diámetro medio de la pieza de prueba,

D1 es el diámetro pequeño de la pieza de prueba;

Ap es la profundidad radial total de corte,

Zlj es el borde izquierdo, un margen de mecanizado único;

Zrk es el borde derecho, un margen de mecanizado único;

hDl borde izquierdo de la herramienta, el grosor de corte al girar;

hDr el borde derecho de la herramienta, el grosor de corte al girar;

P es el paso de rosca de la parte de prueba, R1 y R2 son el radio del diente de los lados izquierdo y derecho de la pieza de prueba, respectivamente; R1 y r2 son el radio de la cúspide izquierda y derecha de la herramienta, y α es el ángulo del hilo.

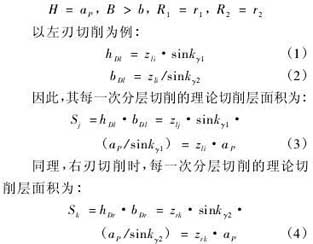

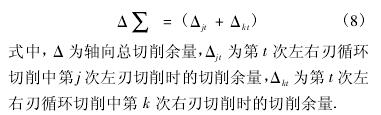

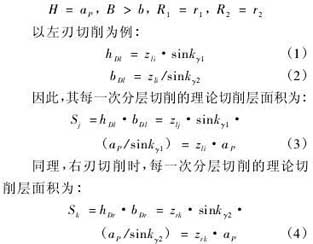

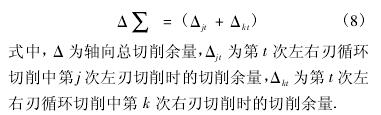

La relación entre las variables es la siguiente:

Se puede conocer a partir de la fórmula anterior. Esta realización utiliza un borde de corte completo del corte, después del cual cada avance, implicado en la longitud de corte del borde de corte sin cambios. El área de la capa de corte durante el corte está relacionada con el margen de mecanizado único axial y la profundidad de corte radial total. Por lo tanto, cuando se mecanizan roscas de paso grande mediante corte en capas axiales, la formación de la superficie del hilo está estrechamente relacionada con el estado del filo de la herramienta.

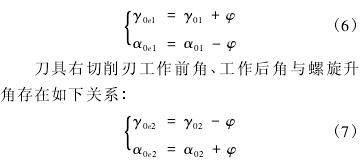

Dado que la fuerza de corte está estrechamente relacionada con los parámetros de la capa de corte, y la fuerza de corte debe ser menor que la capacidad de carga máxima del material de la pieza de trabajo. Por lo tanto, el área de la capa de corte debe ser inferior a un cierto valor fijo, es decir, los parámetros de corte deben controlarse durante el procesamiento. Por lo tanto, se puede obtener la siguiente fórmula:

Mediante el método de corte en capas axiales mencionado anteriormente, se puede obtener la relación de contacto del cortador y los parámetros de la capa de corte, y las variables de control clave del modo de corte en capas axiales del hilo de paso grande se muestran en la Tabla 1.

En la tabla 1,

Zi es un margen de mecanizado único para el corte axial en capas;

γ0 es el ángulo de inclinación del filo de corte.

α01 es el ángulo posterior izquierdo del filo de corte,

α02 es el ángulo posterior del borde de corte derecho,

εr1 es el ángulo del filo del filo izquierdo.

εr2 es el ángulo recto del filo de corte;

j es el borde izquierdo, el número de veces de corte continuo,

k es el borde derecho, el número de veces de corte continuo,

T es el borde izquierdo y derecho, y el número de ciclos de corte.

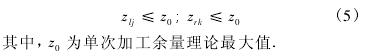

2, método de diseño de proceso de corte por capas axiales

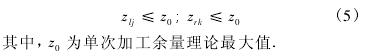

Proceso de corte de hilo empinado graduado axialmente, debido a la presencia del ángulo de hélice del hilo, lo que resulta en un cambio en el plano de corte. En el proceso de corte, cambia el ángulo de trabajo de los bordes izquierdo y derecho, que ya no es igual al ángulo marcado real, y aumenta la diferencia entre los bordes izquierdo y derecho. lo que afectará la consistencia de la superficie izquierda y derecha del hilo. Por lo tanto, el diseño de la herramienta debe considerar la influencia del ángulo de hélice en el ángulo de trabajo de las cuchillas izquierda y derecha, y hacer un diseño estructural razonable. Las principales influencias en el proceso de corte son el ángulo de inclinación y el ángulo posterior de la herramienta. El ángulo frontal de trabajo, el ángulo posterior de trabajo y el ángulo espiral del filo izquierdo de la herramienta tienen la siguiente relación:

En la fórmula

γ0e1 es el ángulo de trabajo del filo izquierdo.

α0e1, que es el ángulo de trabajo hacia atrás del filo izquierdo.

γ0e2, que es el ángulo de inclinación de trabajo del filo derecho.

α0e2, el ángulo de corte de trabajo del filo derecho,

φ es el ángulo de hélice. Por lo tanto, con el fin de hacer que el tornillo de consistencia de procesamiento de la superficie de rosca derecha e izquierda, el diseño del proceso, el diseño racional del ángulo de corte izquierdo y derecho. Se debe seguir el diseño, el ángulo de inclinación del borde de corte izquierdo es más pequeño que el borde de corte derecho, y la diferencia es aproximadamente igual al doble del ángulo de hélice; El ángulo posterior del borde de corte izquierdo es mayor que el borde de corte derecho, y la diferencia también es aproximadamente igual al doble del ángulo espiral.

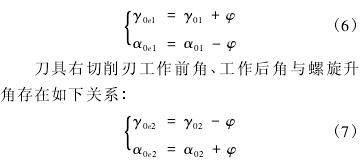

Al mismo tiempo, cuando el acabado del hilo de paso grande se realiza mediante el método de corte de capa axial, si el número de cortes es demasiado pequeño, no se puede obtener la superficie del hilo que satisface la calidad del procesamiento. Si el número de tiempos de corte es grande, la vida útil de la herramienta se acortará debido a la acumulación de calor de corte y la fuerza de corte durante el corte múltiple. De este modo afecta la superficie roscada, de modo que se reduce el efecto de procesamiento; Por lo tanto, los valores de j, k, yt deben diseñarse razonablemente para minimizarlos en la premisa de que se cumplen los requisitos de procesamiento de la superficie de la rosca. La relación es:

La eficiencia de corte no solo está relacionada con el orden de corte, sino que también tiene una cierta relación con los tres factores de la cantidad de corte. Si el diseño de los parámetros de corte es razonable o no es muy importante para la eficiencia de la producción, el costo de procesamiento y la calidad del producto de corte. El uso de parámetros de corte razonables puede reducir significativamente los costos de procesamiento y mejorar la eficiencia del procesamiento. Por lo tanto, al diseñar el plan de proceso, se deben seleccionar los parámetros de corte apropiados. El orden de selección debe ser: Primero intente elegir la profundidad radial máxima de corte ap, luego seleccione el margen de mecanizado apropiado zi de acuerdo con las condiciones de procesamiento. Y finalmente, en el caso de que la vida útil de la herramienta o la potencia permitida por la máquina, seleccione la velocidad de corte adecuada vc. Del análisis anterior, la alta eficiencia y la alta consistencia de la superficie son críticas para cortar roscas durante el mecanizado de roscas. La consistencia es la clave para garantizar la mejor calidad y productividad del torneado de roscas.

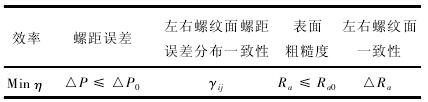

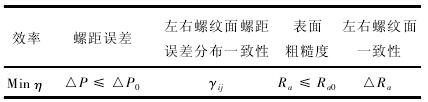

Por lo tanto, se propone el objetivo de diseño del proceso del método de corte en capas axiales de hilo de paso grande, como se muestra en la Tabla 2.

En la Tabla 2, η es la eficiencia del procesamiento, que está indisolublemente vinculada a la vida útil de la herramienta y al orden de procesamiento; ΔP es el error de paso de la superficie de la rosca, que se divide en el error de paso de la superficie de la rosca izquierda y el error de paso de la superficie de la rosca derecha, los cuales deben ser menores que el requisito técnico del tornillo ΔP0; γij se utiliza para revelar la consistencia del error de tono de las caras izquierda y derecha del hilo, y cuanto mayor sea el valor, mayor será la consistencia; Ra es la desviación media aritmética del perfil de la superficie, que se utiliza para revelar la rugosidad de la superficie de las caras de hilo izquierda y derecha. Ambos deben ser inferiores a la superficie roscada de los requisitos técnicos de los valores de rugosidad de la superficie Ra0.

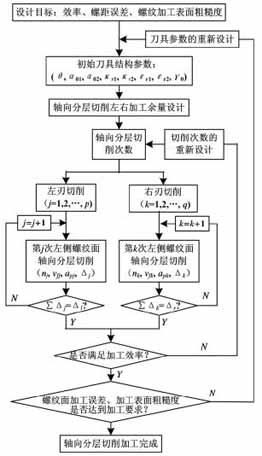

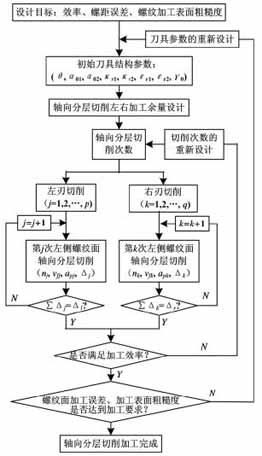

A partir del análisis anterior, bajo la premisa de cumplir con los requisitos técnicos, la eficiencia de corte, la consistencia de la superficie de la superficie de rosca izquierda y derecha es el objetivo del diseño. Tomando el ángulo de geometría de la herramienta, los parámetros de corte y los tiempos de corte como variables de diseño, se propone el método de diseño del proceso de corte en capas axiales para roscas de paso grande, como se muestra en la figura 2.

El objetivo del diseño es reducir la eficiencia de mecanizado y la consistencia de la superficie de las roscas izquierda y derecha. La geometría de la herramienta, los parámetros de corte y el orden de corte se utilizan como variables de diseño. Se propone el método de diseño del proceso de corte en capas axiales para hilo de paso grande. Diseñe y muele dos herramientas, proponga un diseño de proceso de coincidencia y lleve a cabo un experimento de comparación para convertir la tecnología de corte de roscas de paso grande.

Los resultados experimentales muestran que el esquema del proceso obtenido por este método de diseño: El hilo de paso grande se puede mejorar significativamente en el error de paso, la morfología y distribución de la superficie de mecanizado, y cumple con los requisitos de calidad de procesamiento de hilo de paso grande.

Palabra clave: Hilo; Paso de tornillo grande; Torneado; Corte axial en capas; planificación de procesos

Introducción

El hilo con un paso mayor de 4 mm se define como un hilo de paso grande. Pertenece a piezas no estándar, y el perfil del diente es ancho y profundo. Estas roscas de paso grande se usan comúnmente para el tornillo y la tuerca de conjuntos de ajuste de prensa grandes, así como las roscas de puerto en pistolas autopropulsadas, y juegan un papel importante en cada equipo. Por lo tanto, para estudiar el método de corte de hilo de paso grande, se propone que el método de diseño del proceso de hilo de paso grande es esencial para asegurar y mejorar el ajuste y la precisión del ensamblaje. Las investigaciones existentes tratan principalmente sobre el método de procesamiento y el método de control de precisión del hilo de paso pequeño y mediano, y no consideran el caso del hilo de paso grande con paso no estándar. Es imposible revelar específicamente el método de procesamiento y control de precisión del hilo de paso grande. La investigación existente se centra principalmente en los métodos de procesamiento y métodos de control de precisión de hilos de paso medio y pequeño, sin considerar la situación de los hilos de paso grandes no estándar, y no puede revelar el procesamiento y los métodos de control de precisión de hilos de paso grandes concretamente. Los hilos de paso grande tienen un gran margen de eliminación, por lo que es imposible terminar los hilos en un corte. La etapa de acabado de los hilos de paso grande debe completarse con múltiples alimentaciones. En el proceso de corte estratificado axial de hilo de paso grande, si el número de corte es demasiado pequeño, no se puede obtener la superficie del hilo que cumple con los requisitos de calidad de procesamiento. Si el número de tiempos de corte es grande, la acumulación de calor de corte y la fuerza de corte durante el corte múltiple acortará la vida útil de la herramienta. afectando así la calidad de la superficie del procesamiento del hilo, de modo que se reduce el efecto de procesamiento; Por lo tanto, cuando se usa el método de torneado de capas axiales para el acabado de roscas de paso grande, debe haber un método de diseño correspondiente para garantizar que se use el número de tiempos de corte para obtener la calidad de superficie de rosca más alta. En este documento, bajo la premisa de cumplir con los requisitos técnicos, se diseñan la eficiencia de corte y la consistencia de la superficie de la superficie de rosca izquierda y derecha. El ángulo de geometría de la herramienta, los parámetros de corte y los tiempos de corte se utilizan como variables de diseño para revelar la relación de restricción entre las variables. Se propone el método de diseño del proceso de corte en capas axiales para hilo de paso grande. Según el método, se diseñan dos esquemas de proceso diferentes, y se lleva a cabo el experimento de comparación del acabado de roscas de paso grande para verificar la corrección del método de diseño.

1. Método de corte en capas axiales y sus parámetros de capa de corte

Debido al método tradicional de corte en capas radiales, es imposible lograr la precisión de mecanizado y la calidad de la superficie de la rosca de paso grande. En este documento, se propone el método de corte en capas axiales para las características de mecanizado de roscas de paso grande, como se muestra en la Figura 1. En la imagen,

n es la velocidad de rotación de la pieza de trabajo,

vf es la velocidad de alimentación axial de la herramienta,

Vc es la velocidad de movimiento principal;

Κr1 es el ángulo de desviación principal de la herramienta de corte para el corte del borde izquierdo.

Κr2 borde derecho, el ángulo de avance de la herramienta durante el corte;

d es el diámetro exterior de la pieza de prueba,

D2 es el diámetro medio de la pieza de prueba,

D1 es el diámetro pequeño de la pieza de prueba;

Ap es la profundidad radial total de corte,

Zlj es el borde izquierdo, un margen de mecanizado único;

Zrk es el borde derecho, un margen de mecanizado único;

hDl borde izquierdo de la herramienta, el grosor de corte al girar;

hDr el borde derecho de la herramienta, el grosor de corte al girar;

P es el paso de rosca de la parte de prueba, R1 y R2 son el radio del diente de los lados izquierdo y derecho de la pieza de prueba, respectivamente; R1 y r2 son el radio de la cúspide izquierda y derecha de la herramienta, y α es el ángulo del hilo.

figura 1 Método de corte estratificado axial y relación de contacto de herramienta

Dado que los procesos de desbaste y semiacabado están terminados, las dimensiones radiales y las dimensiones de forma de las roscas externas cumplen los requisitos de acabado; Por lo tanto, cuando se termina la rosca de paso grande, solo se usan los bordes de corte izquierdo y derecho, y el margen de mecanizado se elimina cortando alternativamente las capas en la dirección axial;

Después, al terminar hilos de paso grandes, solo se utilizan los bordes de corte izquierdo y derecho para eliminar el margen del proceso alternando múltiples alimentaciones a lo largo del eje. Hasta que la rugosidad de la superficie mecanizada de los hilos izquierdo y derecho y el error del diámetro del hilo se controlen por debajo del índice de calidad de procesamiento predeterminado. Se puede ver en la figura 1 que el método de corte en capas axiales es el corte de borde completo. Durante cada alimentación, la profundidad de corte ap es constante e igual a la altura de la rosca H, y el área de la capa de corte solo está relacionada con el margen de mecanizado único axial.La relación entre las variables es la siguiente:

Se puede conocer a partir de la fórmula anterior. Esta realización utiliza un borde de corte completo del corte, después del cual cada avance, implicado en la longitud de corte del borde de corte sin cambios. El área de la capa de corte durante el corte está relacionada con el margen de mecanizado único axial y la profundidad de corte radial total. Por lo tanto, cuando se mecanizan roscas de paso grande mediante corte en capas axiales, la formación de la superficie del hilo está estrechamente relacionada con el estado del filo de la herramienta.

Dado que la fuerza de corte está estrechamente relacionada con los parámetros de la capa de corte, y la fuerza de corte debe ser menor que la capacidad de carga máxima del material de la pieza de trabajo. Por lo tanto, el área de la capa de corte debe ser inferior a un cierto valor fijo, es decir, los parámetros de corte deben controlarse durante el procesamiento. Por lo tanto, se puede obtener la siguiente fórmula:

Mediante el método de corte en capas axiales mencionado anteriormente, se puede obtener la relación de contacto del cortador y los parámetros de la capa de corte, y las variables de control clave del modo de corte en capas axiales del hilo de paso grande se muestran en la Tabla 1.

En la tabla 1,

Zi es un margen de mecanizado único para el corte axial en capas;

γ0 es el ángulo de inclinación del filo de corte.

α01 es el ángulo posterior izquierdo del filo de corte,

α02 es el ángulo posterior del borde de corte derecho,

εr1 es el ángulo del filo del filo izquierdo.

εr2 es el ángulo recto del filo de corte;

j es el borde izquierdo, el número de veces de corte continuo,

k es el borde derecho, el número de veces de corte continuo,

T es el borde izquierdo y derecho, y el número de ciclos de corte.

2, método de diseño de proceso de corte por capas axiales

Proceso de corte de hilo empinado graduado axialmente, debido a la presencia del ángulo de hélice del hilo, lo que resulta en un cambio en el plano de corte. En el proceso de corte, cambia el ángulo de trabajo de los bordes izquierdo y derecho, que ya no es igual al ángulo marcado real, y aumenta la diferencia entre los bordes izquierdo y derecho. lo que afectará la consistencia de la superficie izquierda y derecha del hilo. Por lo tanto, el diseño de la herramienta debe considerar la influencia del ángulo de hélice en el ángulo de trabajo de las cuchillas izquierda y derecha, y hacer un diseño estructural razonable. Las principales influencias en el proceso de corte son el ángulo de inclinación y el ángulo posterior de la herramienta. El ángulo frontal de trabajo, el ángulo posterior de trabajo y el ángulo espiral del filo izquierdo de la herramienta tienen la siguiente relación:

En la fórmula

γ0e1 es el ángulo de trabajo del filo izquierdo.

α0e1, que es el ángulo de trabajo hacia atrás del filo izquierdo.

γ0e2, que es el ángulo de inclinación de trabajo del filo derecho.

α0e2, el ángulo de corte de trabajo del filo derecho,

φ es el ángulo de hélice. Por lo tanto, con el fin de hacer que el tornillo de consistencia de procesamiento de la superficie de rosca derecha e izquierda, el diseño del proceso, el diseño racional del ángulo de corte izquierdo y derecho. Se debe seguir el diseño, el ángulo de inclinación del borde de corte izquierdo es más pequeño que el borde de corte derecho, y la diferencia es aproximadamente igual al doble del ángulo de hélice; El ángulo posterior del borde de corte izquierdo es mayor que el borde de corte derecho, y la diferencia también es aproximadamente igual al doble del ángulo espiral.

Al mismo tiempo, cuando el acabado del hilo de paso grande se realiza mediante el método de corte de capa axial, si el número de cortes es demasiado pequeño, no se puede obtener la superficie del hilo que satisface la calidad del procesamiento. Si el número de tiempos de corte es grande, la vida útil de la herramienta se acortará debido a la acumulación de calor de corte y la fuerza de corte durante el corte múltiple. De este modo afecta la superficie roscada, de modo que se reduce el efecto de procesamiento; Por lo tanto, los valores de j, k, yt deben diseñarse razonablemente para minimizarlos en la premisa de que se cumplen los requisitos de procesamiento de la superficie de la rosca. La relación es:

La eficiencia de corte no solo está relacionada con el orden de corte, sino que también tiene una cierta relación con los tres factores de la cantidad de corte. Si el diseño de los parámetros de corte es razonable o no es muy importante para la eficiencia de la producción, el costo de procesamiento y la calidad del producto de corte. El uso de parámetros de corte razonables puede reducir significativamente los costos de procesamiento y mejorar la eficiencia del procesamiento. Por lo tanto, al diseñar el plan de proceso, se deben seleccionar los parámetros de corte apropiados. El orden de selección debe ser: Primero intente elegir la profundidad radial máxima de corte ap, luego seleccione el margen de mecanizado apropiado zi de acuerdo con las condiciones de procesamiento. Y finalmente, en el caso de que la vida útil de la herramienta o la potencia permitida por la máquina, seleccione la velocidad de corte adecuada vc. Del análisis anterior, la alta eficiencia y la alta consistencia de la superficie son críticas para cortar roscas durante el mecanizado de roscas. La consistencia es la clave para garantizar la mejor calidad y productividad del torneado de roscas.

Por lo tanto, se propone el objetivo de diseño del proceso del método de corte en capas axiales de hilo de paso grande, como se muestra en la Tabla 2.

Tabla 2 Objetivos de diseño del proceso de corte por delaminación axial

En la Tabla 2, η es la eficiencia del procesamiento, que está indisolublemente vinculada a la vida útil de la herramienta y al orden de procesamiento; ΔP es el error de paso de la superficie de la rosca, que se divide en el error de paso de la superficie de la rosca izquierda y el error de paso de la superficie de la rosca derecha, los cuales deben ser menores que el requisito técnico del tornillo ΔP0; γij se utiliza para revelar la consistencia del error de tono de las caras izquierda y derecha del hilo, y cuanto mayor sea el valor, mayor será la consistencia; Ra es la desviación media aritmética del perfil de la superficie, que se utiliza para revelar la rugosidad de la superficie de las caras de hilo izquierda y derecha. Ambos deben ser inferiores a la superficie roscada de los requisitos técnicos de los valores de rugosidad de la superficie Ra0.

A partir del análisis anterior, bajo la premisa de cumplir con los requisitos técnicos, la eficiencia de corte, la consistencia de la superficie de la superficie de rosca izquierda y derecha es el objetivo del diseño. Tomando el ángulo de geometría de la herramienta, los parámetros de corte y los tiempos de corte como variables de diseño, se propone el método de diseño del proceso de corte en capas axiales para roscas de paso grande, como se muestra en la figura 2.

Figura 2 Flujo de diseño de corte en capas axiales