Experimento de mecanizado de capas axiales de rosca externa de precisión

Se adopta el método de mecanizado en capas axial mencionado anteriormente, y las caras de rosca izquierda y derecha se forman cortando los bordes de mecanizado izquierdo y derecho, respectivamente. De acuerdo con el método de diseño del proceso, se diseñaron dos esquemas diferentes de tecnología de torneado de acabado para llevar a cabo el experimento de comparación del corte de acabado de rosca externa de gran paso. Preparación de piezas de prueba para tornear experimentos de acabado de roscas de paso grande, el material de la pieza de prueba es un tratamiento de temple y revenido de 35Cr Mo. La estructura es un hilo externo trapezoidal derecho, Número de cabezas 1, longitud del hilo 160 mm, diámetro grande 120 mm, diámetro 104 mm, el diámetro medio es 112 mm, el paso es 16 mm, el ángulo medio del diente es de 15 ° y el ancho de la ranura del hilo es de 6,33 mm.

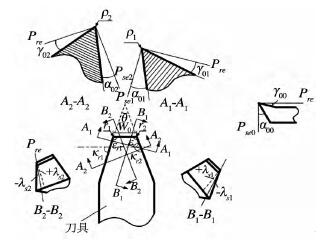

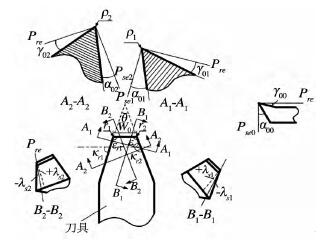

imagen 3. Estructura de filo de herramienta

En la imagen,

Pre: superficie base,

Pse0: el plano de corte del filo principal,

Pse1: el plano de corte para el filo izquierdo,

Pse2: el plano de corte para el filo derecho,

W0: la longitud del filo superior,

θ: el ángulo entre los bordes de corte izquierdo y derecho,

λs: es el ángulo de inclinación de la cuchilla,

γ00: es el ángulo de ataque del filo superior,

γ01: es el ángulo de inclinación del filo izquierdo,

γ02: es el ángulo de ataque correcto del filo de corte,

α00: es el ángulo posterior del borde de corte superior,

α01: es la esquina izquierda del filo de corte,

α02: es el ángulo posterior derecho del filo de corte,

εr1: el ángulo del filo del filo izquierdo,

εr1: es el ángulo de corte correcto.

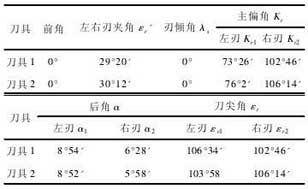

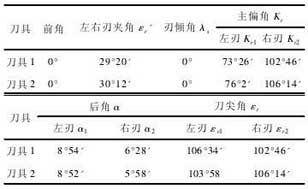

La geometría de la herramienta se muestra en la Tabla 3.

tabla 3 Ángulo de geometría de herramienta

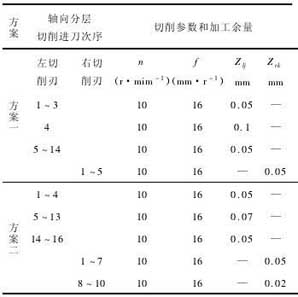

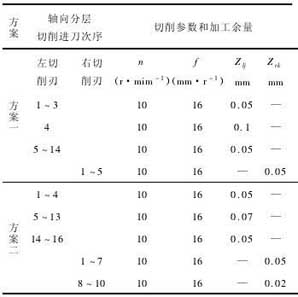

Usando las dos herramientas anteriores en el torno CA6140, la velocidad de rotación n es de 10 r / min, manteniendo la profundidad de corte de la herramienta consistente con la profundidad de la ranura de la pieza de trabajo. Las muestras de tornillo se mecanizan girando la herramienta hacia la izquierda y hacia la derecha y el filo capa por capa a lo largo de un lado del eje, respectivamente. Hasta que la rugosidad de la superficie mecanizada de los hilos izquierdo y derecho y el error del diámetro del hilo se controlen por debajo del índice de calidad de procesamiento predeterminado. Los dos esquemas de corte se muestran en la Tabla 4.

4, resultados de la prueba de corte de capas axiales de rosca

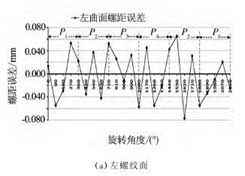

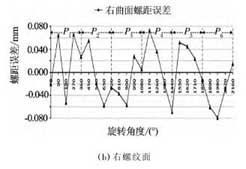

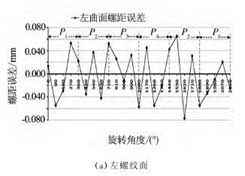

El experimento anterior obtiene la curva de datos de error de paso de las caras de rosca izquierda y derecha del tornillo como se muestra en la figura 4.

Como se muestra en la Figura 4, escenario uno, el rango de fluctuación del error de inclinación de la superficie izquierda es -0.019 ~ 0.019 mm, El rango de fluctuación del error de paso de la superficie derecha es de -0.017 a 0.019 mm. El error de paso del corte del borde izquierdo es mayor que el del corte del borde derecho, y el lado derecho es más denso que el lado izquierdo. Entre ellos, el error de inclinación de la superficie derecha es mejor que la superficie izquierda, y ambos están entre -0.02 y 0.02 mm.

Figura 5 Esquema 2, resultados experimentales del error de paso de la superficie del hilo

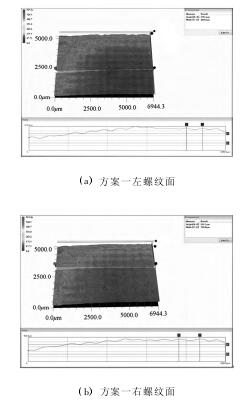

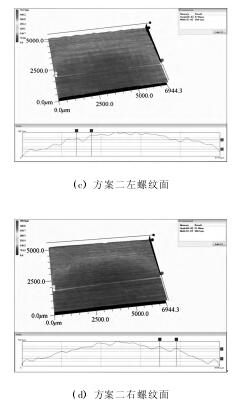

Imagen 6 Comparación de la topografía de la superficie de la rosca izquierda y derecha

Se diseñaron y rectificaron dos herramientas para girar las caras de rosca izquierda y derecha de la rosca externa trapezoidal con un paso de 16 mm. El modelo de utilidad adopta un cortador de resorte de cabeza de cortador reemplazable, y el material es acero de alta velocidad (W18Cr4V), que puede instalarse y desmontarse en el cuerpo del cortador. La parte donde las dos herramientas participan en el corte está compuesta por el borde superior y los bordes de corte izquierdo y derecho. La estructura específica se muestra en la figura 3.

imagen 3. Estructura de filo de herramienta

En la imagen,

Pre: superficie base,

Pse0: el plano de corte del filo principal,

Pse1: el plano de corte para el filo izquierdo,

Pse2: el plano de corte para el filo derecho,

W0: la longitud del filo superior,

θ: el ángulo entre los bordes de corte izquierdo y derecho,

λs: es el ángulo de inclinación de la cuchilla,

γ00: es el ángulo de ataque del filo superior,

γ01: es el ángulo de inclinación del filo izquierdo,

γ02: es el ángulo de ataque correcto del filo de corte,

α00: es el ángulo posterior del borde de corte superior,

α01: es la esquina izquierda del filo de corte,

α02: es el ángulo posterior derecho del filo de corte,

εr1: el ángulo del filo del filo izquierdo,

εr1: es el ángulo de corte correcto.

La geometría de la herramienta se muestra en la Tabla 3.

tabla 3 Ángulo de geometría de herramienta

Tabla 4 Plan de experimento final

4, resultados de la prueba de corte de capas axiales de rosca

El experimento anterior obtiene la curva de datos de error de paso de las caras de rosca izquierda y derecha del tornillo como se muestra en la figura 4.

Figura 4 Esquema 1, resultados experimentales del error de paso de la superficie del hilo

Como se muestra en la Figura 4, escenario uno, el rango de fluctuación del error de inclinación de la superficie izquierda es -0.019 ~ 0.019 mm, El rango de fluctuación del error de paso de la superficie derecha es de -0.017 a 0.019 mm. El error de paso del corte del borde izquierdo es mayor que el del corte del borde derecho, y el lado derecho es más denso que el lado izquierdo. Entre ellos, el error de inclinación de la superficie derecha es mejor que la superficie izquierda, y ambos están entre -0.02 y 0.02 mm.

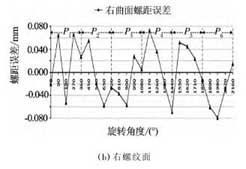

Figura 5 Esquema 2, resultados experimentales del error de paso de la superficie del hilo

Como se muestra en la Figura 5, Solución dos, para la superficie curva izquierda, el error de inclinación varía de -0.009 9 a 0.01 mm. Para la superficie curva derecha, el error de inclinación varía de -0.01 a 0.01 mm. El error de inclinación del corte del borde izquierdo es mayor que el del corte del borde derecho, y el lado izquierdo es más denso que el lado derecho. Entre ellos, el error de paso de la superficie derecha es mejor que la superficie izquierda, y ambos están entre - 0.02 ~ 0.02 mm, cumpliendo los requisitos de procesamiento. Para analizar cuantitativamente los pros y los contras de la precisión de mecanizado de los lados izquierdo y derecho de las dos soluciones, el orden de magnitud es de 10-4 mm. Para analizar cuantitativamente la precisión de los dos lados del hilo, el orden de magnitud es de 10 - 4 mm.

El análisis de correlación del error de paso de la rosca izquierda y derecha se enfrenta a resultados en:

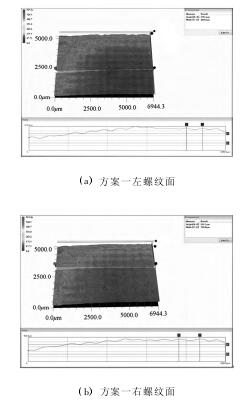

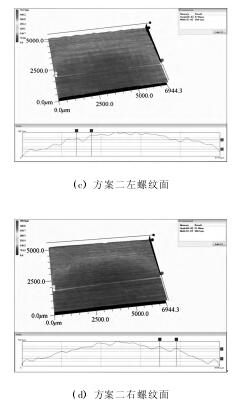

Solución 1: El error de paso de las caras de hilo izquierda y derecha de la pieza de prueba roscada es 0.8632. Solución 2: superficie roscada de la muestra del grado de error asociado con el paso del tornillo roscado derecho e izquierdo de 0.6217. Por lo tanto, se puede ver que la consistencia de la distribución de la superficie del hilo en el segundo esquema es mejor que la del primer esquema. La topografía de la superficie mecanizada de las caras de rosca izquierda y derecha del tornillo obtenido en el experimento se muestra en la figura 6.

El análisis de correlación del error de paso de la rosca izquierda y derecha se enfrenta a resultados en:

Solución 1: El error de paso de las caras de hilo izquierda y derecha de la pieza de prueba roscada es 0.8632. Solución 2: superficie roscada de la muestra del grado de error asociado con el paso del tornillo roscado derecho e izquierdo de 0.6217. Por lo tanto, se puede ver que la consistencia de la distribución de la superficie del hilo en el segundo esquema es mejor que la del primer esquema. La topografía de la superficie mecanizada de las caras de rosca izquierda y derecha del tornillo obtenido en el experimento se muestra en la figura 6.

Imagen 6 Comparación de la topografía de la superficie de la rosca izquierda y derecha

Para analizar cuantitativamente los pros y los contras de los parámetros de rugosidad de los lados izquierdo y derecho de todo el hilo, se procesa y analiza la curva de parámetros de rugosidad. Los resultados se muestran en la Tabla 5.

Tabla 5 Análisis del valor del parámetro Roughness Ra

Tabla 5 Análisis del valor del parámetro Roughness Ra

Como se puede ver en la Tabla 5, el rango de variación, el valor promedio y la desviación estándar de los tres valores del índice de rugosidad del hilo externo de paso grande en el segundo esquema son relativamente pequeños.

Muestra que el valor de rugosidad de la superficie del hilo del hilo externo de paso grande en el segundo esquema es pequeño, y la distribución a lo largo de toda la superficie del hilo es relativamente uniforme y la consistencia es buena. También se puede ver en la comparación de los dos esquemas de proceso anteriores que el número de procesamiento en el segundo esquema es mucho mayor que el del primer esquema, pero el efecto de procesamiento es mejor que el esquema. Por lo tanto, se puede explicar que la eficiencia de corte en el objetivo de diseño entra en conflicto con otros objetivos. Para garantizar que otros objetivos cumplan con los requisitos, solo proporcione parámetros de diseño razonables. Considere y seleccione una eficiencia de corte razonable cuando otros objetivos cumplan con los requisitos técnicos y alcancen el valor más alto

Del análisis anterior, se puede ver que debido a la diferencia de las variables de diseño, la topografía de la superficie de procesamiento de la misma pieza de trabajo roscada externa de gran paso puede variar mucho, lo que es causado por la diferencia de las variables de diseño del proceso. Esta diferencia puede conducir a desviaciones en la transmisión del movimiento y la fuerza. Bajo diferentes condiciones de diseño del proceso, la calidad de la superficie mecanizada es bastante diferente, y las características de consistencia y distribución de la superficie de la rosca serán muy diferentes. Por lo tanto, controlar las variables de diseño del proceso y optimizar el esquema de proceso adecuado para el corte de roscas de gran paso es esencial para el mecanizado de roscas de gran paso de alta precisión y alta calidad.

5. Conclusión

(1) Estudio sobre la relación de contacto de los cortadores de hilo externo de paso grande y los parámetros de la capa de corte por estratificación axial. 18 parámetros tales como el ángulo de geometría de la herramienta, los parámetros de corte y el número de cortes de los bordes izquierdo y derecho se determinaron como variables de diseño del proceso; Los resultados clave del análisis variable del diseño del proceso muestran que los bordes de corte delantero y trasero están diseñados para tener un ángulo frontal de 0 °. Según la influencia del ángulo de hélice derecho, el borde izquierdo se corta con un ángulo frontal positivo y el borde derecho se corta con un ángulo frontal negativo, y el ángulo del tornillo tiene el efecto contrario en el ángulo posterior de trabajo de los bordes de corte izquierdo y derecho . Los filos de corte izquierdo y derecho usan la misma variable de diseño de proceso para cortar el hilo externo de paso grande, y el proceso de formación de las caras de hilo izquierdo y derecho es obviamente diferente;

(2) Con la eficiencia de corte y la consistencia de la superficie de la superficie de rosca izquierda y derecha, se propone el método de diseño del proceso de corte en capas axiales con rosca externa de gran paso. Este método ajusta el ángulo posterior de las cuchillas izquierda y derecha de la herramienta, el número de tiempos de mecanizado de las caras de rosca izquierda y derecha, y el margen de mecanizado para un solo corte. Bajo la condición de garantizar la eficiencia, la calidad de procesamiento del hilo se mejora efectivamente;

(3) Se diseñaron y propusieron dos esquemas de proceso de corte diferentes de acuerdo con el método de diseño. El experimento de comparación del mecanizado de precisión de corte por deslaminación axial de roscas externas de gran paso se llevó a cabo para determinar el diseño final del proceso. En este esquema, el giro del borde izquierdo se realizó 16 veces y el giro del borde derecho se realizó 10 veces. El ángulo frontal de la herramienta es 0 °, el ángulo posterior de la cuchilla izquierda es 8 ° 52 'y el ángulo posterior del borde derecho es 5 ° 58'; Los resultados experimentales muestran que el método de diseño puede mejorar significativamente el error de paso, la rugosidad de la superficie y su distribución correspondiente de hilos de paso grandes. Para lograr los requisitos de procesamiento de roscas de paso grande, este método se puede utilizar para el diseño de acabado de roscas de paso grande de torneado en capas axiales.

Muestra que el valor de rugosidad de la superficie del hilo del hilo externo de paso grande en el segundo esquema es pequeño, y la distribución a lo largo de toda la superficie del hilo es relativamente uniforme y la consistencia es buena. También se puede ver en la comparación de los dos esquemas de proceso anteriores que el número de procesamiento en el segundo esquema es mucho mayor que el del primer esquema, pero el efecto de procesamiento es mejor que el esquema. Por lo tanto, se puede explicar que la eficiencia de corte en el objetivo de diseño entra en conflicto con otros objetivos. Para garantizar que otros objetivos cumplan con los requisitos, solo proporcione parámetros de diseño razonables. Considere y seleccione una eficiencia de corte razonable cuando otros objetivos cumplan con los requisitos técnicos y alcancen el valor más alto

Del análisis anterior, se puede ver que debido a la diferencia de las variables de diseño, la topografía de la superficie de procesamiento de la misma pieza de trabajo roscada externa de gran paso puede variar mucho, lo que es causado por la diferencia de las variables de diseño del proceso. Esta diferencia puede conducir a desviaciones en la transmisión del movimiento y la fuerza. Bajo diferentes condiciones de diseño del proceso, la calidad de la superficie mecanizada es bastante diferente, y las características de consistencia y distribución de la superficie de la rosca serán muy diferentes. Por lo tanto, controlar las variables de diseño del proceso y optimizar el esquema de proceso adecuado para el corte de roscas de gran paso es esencial para el mecanizado de roscas de gran paso de alta precisión y alta calidad.

5. Conclusión

(1) Estudio sobre la relación de contacto de los cortadores de hilo externo de paso grande y los parámetros de la capa de corte por estratificación axial. 18 parámetros tales como el ángulo de geometría de la herramienta, los parámetros de corte y el número de cortes de los bordes izquierdo y derecho se determinaron como variables de diseño del proceso; Los resultados clave del análisis variable del diseño del proceso muestran que los bordes de corte delantero y trasero están diseñados para tener un ángulo frontal de 0 °. Según la influencia del ángulo de hélice derecho, el borde izquierdo se corta con un ángulo frontal positivo y el borde derecho se corta con un ángulo frontal negativo, y el ángulo del tornillo tiene el efecto contrario en el ángulo posterior de trabajo de los bordes de corte izquierdo y derecho . Los filos de corte izquierdo y derecho usan la misma variable de diseño de proceso para cortar el hilo externo de paso grande, y el proceso de formación de las caras de hilo izquierdo y derecho es obviamente diferente;

(2) Con la eficiencia de corte y la consistencia de la superficie de la superficie de rosca izquierda y derecha, se propone el método de diseño del proceso de corte en capas axiales con rosca externa de gran paso. Este método ajusta el ángulo posterior de las cuchillas izquierda y derecha de la herramienta, el número de tiempos de mecanizado de las caras de rosca izquierda y derecha, y el margen de mecanizado para un solo corte. Bajo la condición de garantizar la eficiencia, la calidad de procesamiento del hilo se mejora efectivamente;

(3) Se diseñaron y propusieron dos esquemas de proceso de corte diferentes de acuerdo con el método de diseño. El experimento de comparación del mecanizado de precisión de corte por deslaminación axial de roscas externas de gran paso se llevó a cabo para determinar el diseño final del proceso. En este esquema, el giro del borde izquierdo se realizó 16 veces y el giro del borde derecho se realizó 10 veces. El ángulo frontal de la herramienta es 0 °, el ángulo posterior de la cuchilla izquierda es 8 ° 52 'y el ángulo posterior del borde derecho es 5 ° 58'; Los resultados experimentales muestran que el método de diseño puede mejorar significativamente el error de paso, la rugosidad de la superficie y su distribución correspondiente de hilos de paso grandes. Para lograr los requisitos de procesamiento de roscas de paso grande, este método se puede utilizar para el diseño de acabado de roscas de paso grande de torneado en capas axiales.