Projekt

Wellen sind mechanische Teile, die Bewegung, Drehmoment oder Biegemomente übertragen. Im Allgemeinen runde Metallstangen, jedes Segment kann unterschiedliche Durchmesser haben. Motorwellenbearbeitung, Edelstahlwellenbearbeitung, lange Wellenteile, Präzisionswellenbearbeitung, kleine Wellenbearbeitung, Getriebewellenbearbeitung, Stufenwellenbearbeitung.

Technologie

Die Produktstruktur der Welle ist unterschiedlich. Die Welle kann in eine abgestufte Welle, einen sich verjüngenden Dorn, eine optische Welle, eine Hohlwelle, eine Kurbelwelle, eine Nockenwelle, eine Exzenterwelle, verschiedene Schraubenwellen und dergleichen unterteilt sein. Sie wird hauptsächlich verwendet, um Übertragungsteile zu tragen, zu übertragen Drehmoment und Traglast. Wellenteile sind rotierende Teile, deren Länge größer ist als der Durchmesser, der im allgemeinen aus der äußeren zylindrischen Oberfläche, der konischen Oberfläche, der inneren Bohrung und den Gewinden der konzentrischen Welle und der entsprechenden Endfläche besteht. Je nach Bauform können Wellenteile in optische Achse, Stufenwelle, Hohlwelle und Kurbelwelle unterteilt werden.

Wellen mit einem Seitenverhältnis von weniger als 5 werden als kleine Achsen bezeichnet, und solche mit einem Durchmesser von mehr als 20 werden als längliche Wellen bezeichnet, wobei die meisten Achsen dazwischen liegen.

Der grundlegende Produktionsprozess ist wie folgt:

1. Teile Musteranalyse;

2. Ermitteln Sie den Rohling;

3. das Verfahren zum Bestimmen der primären Bearbeitungsoberfläche;

4. Bestimmen Sie den Positionierungs-Benchmark;

5. Teilungsphase

6. Wärmebehandlungsverfahrensanordnung;

7. Verarbeitungsgröße und Schnittmenge;

8. Formulieren Sie den Prozess;

9. Prozessdiagramm der Antriebswellenbearbeitung. Umfassende Analyse der oben genannten:

Material

Es gibt viele Arten von Wellenmaterialien, und die Auswahl basiert hauptsächlich auf der Wellenfestigkeit, Steifigkeit, Verschleißfestigkeit und anderen Anforderungen sowie auf der Wärmebehandlungsmethode, die verwendet wird, um diese Anforderungen zu erreichen, wobei der zu wählende Herstellungsprozess berücksichtigt wird und streben nach wirtschaftlichen und vernünftigen.

Die gängigen Werkstoffe für Wellen sind die hochwertigen Kohlenstoffstähle 35, 45 und 50. Die am häufigsten verwendeten Stähle sind 45- und 40Cr-Stähle. Für Wellen mit kleineren Lasten werden üblicherweise auch gewöhnliche Kohlenstoffstähle wie Q235 oder Q275 verwendet. Für die Wellen, die größere Kraft erfordern, sind die Wellengröße und das Gewicht begrenzt, und es gibt bestimmte spezielle Anforderungen, legierter Stahl kann verwendet werden, üblicherweise verwendet 40Cr, 40MnB, 40CrNi und so weiter. Das Material der Welle besteht hauptsächlich aus Kohlenstoffstahl und legiertem Stahl. Die meisten Stahlwellenrohlinge verwenden gewalzten Stahl und Schmiedestücke, während andere direkten Rundstahl verwenden.

Duktiles Gusseisen und einige hochfeste Gusseisen können aufgrund ihrer guten Gießeigenschaften und ihrer guten Schwingungsdämpfungseigenschaften leicht in komplexe Formen gegossen werden. Geringe Empfindlichkeit gegenüber Spannungskonzentration, der Einfluss der Drehpunktverschiebung ist gering. Daher wird es oft zur Herstellung von komplex geformten Wellen verwendet.

Nockenwellenmaterial und Wärmebehandlungsprozess (Tabelle)

Genauigkeit und Toleranz

Unter normalen Umständen, die Welle in der Regel markiert 0 ~ +0,005, wenn es nicht oft demontiert wird, ist es +0,005 ~ +0,01 der Presspassung darauf, wenn Sie oft zerlegen möchten, um den Übergang fit.

Wir müssen auch die Wärmeausdehnung des Wellenmaterials selbst während der Rotation berücksichtigen, so dass das Spiel umso größer ist, je größer das Lager ist. Die Spielpassung wird vorzugsweise auf -0,005 ~ 0, nicht mehr als maximal 0,01, eingestellt.

H7H8h6 ist eine nationale Standardwellentoleranz mit den Bestimmungen von (einheitliche Bestimmungen, um den Austausch von Zeichnungen zu erleichtern). Die Buchstaben, die mit einem Großbuchstaben (wie H7, K7 und Js7) beginnen, geben die Lochtoleranz und die beginnenden Buchstaben an Mit einem Kleinbuchstaben (wie h7, k7 und js7) geben Sie die Achstoleranz an.

Die spezifischen Toleranzen, die durch diese Toleranzcodes repräsentiert werden, müssen basierend auf der Größe der Basisabmessungen bestimmt werden. Wenn 100h7,100 die Grundgröße (Design-Theorie-Größe), 100h7 durch das Toleranz-Toleranz-Handbuch ist, ist seine Toleranz (0, ~ 0,035), Einheit mm. Für 200h7 ist die Toleranz (0, ~ 0,046) in mm. In dem allgemeinen Entwurfsprozess werden die Toleranzen der entsprechenden Wellenlöcher basierend auf der Übereinstimmung des Basislochsystems bestimmt. Sie unterscheiden sich im Allgemeinen um eine Note. Die Toleranzen sind in der spezifischen Verarbeitung von festen Teilen, in der Regel das Prinzip der größten Einheit.

Die Toleranzgenauigkeit der Welle oder der Gehäusebohrung, die zum Lager passt, hängt von der Genauigkeit des Lagers ab. Bei Wellen mit P0-Präzisionslagern ist die Toleranzklasse im Allgemeinen IT6 und die Gehäusebohrung ist im Allgemeinen IT7. Für Anwendungen mit hohen Anforderungen an die Drehgenauigkeit und Laufruhe (z. B. Motoren usw.) sollte die Welle IT5 und die Gehäusebohrung IT6 sein.

Strukturelle Klassifizierung

Die Konstruktion der Welle ist ein wichtiger Schritt für die Konstruktion der Welle, um die vernünftige Form der Welle und die Gesamtgröße der Welle zu bestimmen. Es besteht aus der Art, Größe und Position der Befestigungsteile auf der Welle, der Befestigung der Teile, der Art, Richtung, Größe und Verteilung der Ladung. Die Art und Größe des Lagers, Wellenrohlinge, Herstellungs- und Montageverfahren, Installation und Transport und die Wellenverformung und andere Faktoren. Der Designer kann entsprechend den spezifischen Anforderungen des Schaftes entwerfen. Bei Bedarf können mehrere Optionen zum Vergleich verwendet werden. Um das Entwurfsschema auszuwählen, ist das allgemeine Wellenstruktur-Konstruktionsprinzip das Folgende:

1, Material zu sparen, Gewicht zu reduzieren, so weit wie möglich die Verwendung von gleichstarken Abmessungen oder großen Querschnittskoeffizienten der Querschnittsform;

2, der Schaftteil ist einfach zu bestimmen, solide, Montage, Demontage und Einstellung;

3, die Struktur der verschiedenen Maßnahmen zur Verringerung der Spannungskonzentration und Erhöhung der Festigkeit;

4, um die Herstellung zu erleichtern und Genauigkeit sicherzustellen.

5. Art, Größe, Richtung und Verteilung der Ladung;

6, Wellenbearbeitungsprozess und Montageverfahren.

7. Die Welle und die auf der Welle montierten Teile müssen eine genaue Arbeitsposition haben;

Bearbeitungsprozess

Die Welle hat eine geringe Steifigkeit während der Bearbeitung. Wenn das Schneiden durch Schneidkraft, Schwerkraft, Schneidwärme und andere Faktoren beeinflusst wird, treten Biegeverformungen auf, die zu Vibrationen, Verjüngungen, Trommelformen und Bambusformdefekten führen, und es ist schwierig, die Bearbeitungsgenauigkeit sicherzustellen. Durch die Analyse des Einflusses verschiedener wichtiger technischer Probleme der schlanken Wellenbearbeitung auf die schlanke Wellenbearbeitung wurde eine verbesserte Methode gefunden, um die Präzision der schlanken Wellenbearbeitung zu verbessern und die Passrate zu gewährleisten. Antriebswellen-Bearbeitungsprozess:

Materialvorbereitung → Drehen beider Enden, Bohren der Zentrierbohrung → Vordrehen des Außenkreises → Abschrecken → Zentrierbohrung reparieren → Halbpräzisionsdrehen des Außenkreises, Schlitz, Anfasen → Gewinde → Passnut Nut Bearbeitungslinie → Fräsnut → Reparatur Schleifzentrum Loch → Schleifen → testen.

Aufmerksamkeitsproblem

Wellenteile müssen auf die Oberflächenrauhigkeit, gegenseitige Positionsgenauigkeit, geometrische Genauigkeit, Maßgenauigkeit usw. achten. Verarbeitung und Vorsichtsmaßnahmen:

(1) Die Reihenfolge der Bearbeitung von Wellenteilen sollte auf "Erste Grundfläche, zuerst grob, dann fein geschliffen" basieren. Die prinzipiellen Anordnungen.

(2) Nach der Bearbeitung der Zentrierbohrung für den Hauptwellenteil zuerst den äußeren Kreis bearbeiten, dann die innere Bohrung bearbeiten und die Grob- und Feinbearbeitung separat beachten.

(3) die Tieflochbearbeitung wird typischerweise nach dem Abschrecken geplant. Da die Verformung der Abschreck- und Anlassbehandlung groß ist, ist es schwierig, das tiefe Loch zu korrigieren, nachdem es gebogen und verformt wurde.

(4) Wenn die äußere Oberfläche des äußeren Kreises bearbeitet wird, sollte der äußere Kreis mit großem Durchmesser zuerst bearbeitet werden, und dann sollte der äußere Kreis mit kleinem Durchmesser bearbeitet werden. Um die Steifigkeit des Werkstücks zu Beginn nicht zu reduzieren.

(5) Die Bearbeitung kleinerer Oberflächen wie Keilverzahnungen, Keilnuten usw. an der Hauptwelle erfolgt im Allgemeinen nach dem äußeren Feinrad oder Grobschliff und vor dem Grobschleifen des Außenkreises.

(6) Nach dem teilweisen Abschrecken der Spindel wird das Spindeleinfädeln durchgeführt. Die Konzentrizität der Gewindefläche und der Tragzapfenwelle wird durch die Verformung nach dem Abschrecken nicht beeinflusst.

Börsenpreis

Börsenpreis

Schaftbearbeitung Länge zu Durchmesser-Verhältnis ist nicht größer als 10 cm, je nach Größe der bearbeiteten Teile ¥ 0,2 (Preis ¥ 5,00)

Verhältnis von Länge zu Durchmesser größer als 10 gemäß dem allgemeinen Achsenpreis * Verhältnis Länge zu Durchmesser * 1,15 Zitat

Genauigkeitsanforderungen innerhalb von 0,05 MM oder erforderlicher Verjüngung Preis, der auf dem allgemeinen Basispreis der optischen Achse angegeben wird * 2

Allgemeine abgestufte Welle (Ventilatorwelle, Pumpenwelle, Reduzierwelle, Schleifscheibenwelle, Motorwelle, Spindel, etc.) mit normaler Präzision der optischen Achsenverarbeitung Grundpreis * 2. Abgestufte Welle mit Kegel und Innen-und Außengewinde, nach der allgemeinen Genauigkeit der optischen Achse Verarbeitung Basispreis * 3 Angebot

Allgemeine Spindelspindelbearbeitung mit allgemeiner Genauigkeit Grundpreis * 4 Anführungszeichen. Allgemeine flansch teile preisgestaltung nach material durchmesser * 0,07 zitat, Durchmesser größer als 430 MM nach dem material durchmesser * 0,12

Allgemeine runde mutter teile zitiert durchdurchmesser * 0,25 (einschließlich materialien), allgemeine trapez, dreieck mutter teile durch durchmesser * 0,3 (nicht enthalten material)

Allgemeine Hülsentyp Teile (Durchmesser weniger als 100 Durchmesser Länge weniger als 2), je nach Material Außendurchmesser * 0,2.

Wellen sind mechanische Teile, die Bewegung, Drehmoment oder Biegemomente übertragen. Im Allgemeinen runde Metallstangen, jedes Segment kann unterschiedliche Durchmesser haben. Motorwellenbearbeitung, Edelstahlwellenbearbeitung, lange Wellenteile, Präzisionswellenbearbeitung, kleine Wellenbearbeitung, Getriebewellenbearbeitung, Stufenwellenbearbeitung.

Technologie

Die Produktstruktur der Welle ist unterschiedlich. Die Welle kann in eine abgestufte Welle, einen sich verjüngenden Dorn, eine optische Welle, eine Hohlwelle, eine Kurbelwelle, eine Nockenwelle, eine Exzenterwelle, verschiedene Schraubenwellen und dergleichen unterteilt sein. Sie wird hauptsächlich verwendet, um Übertragungsteile zu tragen, zu übertragen Drehmoment und Traglast. Wellenteile sind rotierende Teile, deren Länge größer ist als der Durchmesser, der im allgemeinen aus der äußeren zylindrischen Oberfläche, der konischen Oberfläche, der inneren Bohrung und den Gewinden der konzentrischen Welle und der entsprechenden Endfläche besteht. Je nach Bauform können Wellenteile in optische Achse, Stufenwelle, Hohlwelle und Kurbelwelle unterteilt werden.

Wellen mit einem Seitenverhältnis von weniger als 5 werden als kleine Achsen bezeichnet, und solche mit einem Durchmesser von mehr als 20 werden als längliche Wellen bezeichnet, wobei die meisten Achsen dazwischen liegen.

Der grundlegende Produktionsprozess ist wie folgt:

1. Teile Musteranalyse;

2. Ermitteln Sie den Rohling;

3. das Verfahren zum Bestimmen der primären Bearbeitungsoberfläche;

4. Bestimmen Sie den Positionierungs-Benchmark;

5. Teilungsphase

6. Wärmebehandlungsverfahrensanordnung;

7. Verarbeitungsgröße und Schnittmenge;

8. Formulieren Sie den Prozess;

9. Prozessdiagramm der Antriebswellenbearbeitung. Umfassende Analyse der oben genannten:

Material

Es gibt viele Arten von Wellenmaterialien, und die Auswahl basiert hauptsächlich auf der Wellenfestigkeit, Steifigkeit, Verschleißfestigkeit und anderen Anforderungen sowie auf der Wärmebehandlungsmethode, die verwendet wird, um diese Anforderungen zu erreichen, wobei der zu wählende Herstellungsprozess berücksichtigt wird und streben nach wirtschaftlichen und vernünftigen.

Die gängigen Werkstoffe für Wellen sind die hochwertigen Kohlenstoffstähle 35, 45 und 50. Die am häufigsten verwendeten Stähle sind 45- und 40Cr-Stähle. Für Wellen mit kleineren Lasten werden üblicherweise auch gewöhnliche Kohlenstoffstähle wie Q235 oder Q275 verwendet. Für die Wellen, die größere Kraft erfordern, sind die Wellengröße und das Gewicht begrenzt, und es gibt bestimmte spezielle Anforderungen, legierter Stahl kann verwendet werden, üblicherweise verwendet 40Cr, 40MnB, 40CrNi und so weiter. Das Material der Welle besteht hauptsächlich aus Kohlenstoffstahl und legiertem Stahl. Die meisten Stahlwellenrohlinge verwenden gewalzten Stahl und Schmiedestücke, während andere direkten Rundstahl verwenden.

Duktiles Gusseisen und einige hochfeste Gusseisen können aufgrund ihrer guten Gießeigenschaften und ihrer guten Schwingungsdämpfungseigenschaften leicht in komplexe Formen gegossen werden. Geringe Empfindlichkeit gegenüber Spannungskonzentration, der Einfluss der Drehpunktverschiebung ist gering. Daher wird es oft zur Herstellung von komplex geformten Wellen verwendet.

Nockenwellenmaterial und Wärmebehandlungsprozess (Tabelle)

| Material | Vorwärmebehandlung | Abschließende Wärmebehandlung | |||

| Technologie | Härte (HB) | Technologie | Schicht tief (mm) | Härte (HB) | |

|

QT600-3 Alloy cast iron 45 |

Normalisieren Spannungsarmglühen Konditionierung |

229~302 241~302 187~229 |

Bainit-Bainit Bainit-Bainit-Nitrocarburierung Induktionshärten |

0.1~0.15 3.0~6.0 |

43~50 >700HV kink 55~63 tooth 45~58 |

| 45QT600-3 |

Normalisieren Spannungsarmglühen |

163~197 230~280 |

Induktionshärten Bainit-Bainit |

2.5~5.5 |

kink 55~63 tooth 45~58 ≥45 |

| 20QT600-350 |

Spannungsarmglühen Normalisieren |

≥170 |

Aufkohlen, Abschrecken und Anlassen

Induktionshärten, Anlassen |

1.3~1.7 1.5~2.0 |

58~62 43~51 59~63 |

| 20CrMnTi | Normalisieren | -- |

Aufkohlen, Abschrecken und Anlassen

|

1.7~2.2 | 56~61 |

| 50Mn |

Glühen Spannungsarmglühen |

241~285 |

Induktionshärtungsnocken Lagerhals |

2~5 1.5~4 |

58~62 55~62 |

| 45 | Normalisieren | Induktionshärten, Anlassen | 1.3~2.5 | 50~55 | |

Unter normalen Umständen, die Welle in der Regel markiert 0 ~ +0,005, wenn es nicht oft demontiert wird, ist es +0,005 ~ +0,01 der Presspassung darauf, wenn Sie oft zerlegen möchten, um den Übergang fit.

Wir müssen auch die Wärmeausdehnung des Wellenmaterials selbst während der Rotation berücksichtigen, so dass das Spiel umso größer ist, je größer das Lager ist. Die Spielpassung wird vorzugsweise auf -0,005 ~ 0, nicht mehr als maximal 0,01, eingestellt.

H7H8h6 ist eine nationale Standardwellentoleranz mit den Bestimmungen von (einheitliche Bestimmungen, um den Austausch von Zeichnungen zu erleichtern). Die Buchstaben, die mit einem Großbuchstaben (wie H7, K7 und Js7) beginnen, geben die Lochtoleranz und die beginnenden Buchstaben an Mit einem Kleinbuchstaben (wie h7, k7 und js7) geben Sie die Achstoleranz an.

Die spezifischen Toleranzen, die durch diese Toleranzcodes repräsentiert werden, müssen basierend auf der Größe der Basisabmessungen bestimmt werden. Wenn 100h7,100 die Grundgröße (Design-Theorie-Größe), 100h7 durch das Toleranz-Toleranz-Handbuch ist, ist seine Toleranz (0, ~ 0,035), Einheit mm. Für 200h7 ist die Toleranz (0, ~ 0,046) in mm. In dem allgemeinen Entwurfsprozess werden die Toleranzen der entsprechenden Wellenlöcher basierend auf der Übereinstimmung des Basislochsystems bestimmt. Sie unterscheiden sich im Allgemeinen um eine Note. Die Toleranzen sind in der spezifischen Verarbeitung von festen Teilen, in der Regel das Prinzip der größten Einheit.

Die Toleranzgenauigkeit der Welle oder der Gehäusebohrung, die zum Lager passt, hängt von der Genauigkeit des Lagers ab. Bei Wellen mit P0-Präzisionslagern ist die Toleranzklasse im Allgemeinen IT6 und die Gehäusebohrung ist im Allgemeinen IT7. Für Anwendungen mit hohen Anforderungen an die Drehgenauigkeit und Laufruhe (z. B. Motoren usw.) sollte die Welle IT5 und die Gehäusebohrung IT6 sein.

Strukturelle Klassifizierung

Die Konstruktion der Welle ist ein wichtiger Schritt für die Konstruktion der Welle, um die vernünftige Form der Welle und die Gesamtgröße der Welle zu bestimmen. Es besteht aus der Art, Größe und Position der Befestigungsteile auf der Welle, der Befestigung der Teile, der Art, Richtung, Größe und Verteilung der Ladung. Die Art und Größe des Lagers, Wellenrohlinge, Herstellungs- und Montageverfahren, Installation und Transport und die Wellenverformung und andere Faktoren. Der Designer kann entsprechend den spezifischen Anforderungen des Schaftes entwerfen. Bei Bedarf können mehrere Optionen zum Vergleich verwendet werden. Um das Entwurfsschema auszuwählen, ist das allgemeine Wellenstruktur-Konstruktionsprinzip das Folgende:

1, Material zu sparen, Gewicht zu reduzieren, so weit wie möglich die Verwendung von gleichstarken Abmessungen oder großen Querschnittskoeffizienten der Querschnittsform;

2, der Schaftteil ist einfach zu bestimmen, solide, Montage, Demontage und Einstellung;

3, die Struktur der verschiedenen Maßnahmen zur Verringerung der Spannungskonzentration und Erhöhung der Festigkeit;

4, um die Herstellung zu erleichtern und Genauigkeit sicherzustellen.

5. Art, Größe, Richtung und Verteilung der Ladung;

6, Wellenbearbeitungsprozess und Montageverfahren.

7. Die Welle und die auf der Welle montierten Teile müssen eine genaue Arbeitsposition haben;

Bearbeitungsprozess

Die Welle hat eine geringe Steifigkeit während der Bearbeitung. Wenn das Schneiden durch Schneidkraft, Schwerkraft, Schneidwärme und andere Faktoren beeinflusst wird, treten Biegeverformungen auf, die zu Vibrationen, Verjüngungen, Trommelformen und Bambusformdefekten führen, und es ist schwierig, die Bearbeitungsgenauigkeit sicherzustellen. Durch die Analyse des Einflusses verschiedener wichtiger technischer Probleme der schlanken Wellenbearbeitung auf die schlanke Wellenbearbeitung wurde eine verbesserte Methode gefunden, um die Präzision der schlanken Wellenbearbeitung zu verbessern und die Passrate zu gewährleisten. Antriebswellen-Bearbeitungsprozess:

Materialvorbereitung → Drehen beider Enden, Bohren der Zentrierbohrung → Vordrehen des Außenkreises → Abschrecken → Zentrierbohrung reparieren → Halbpräzisionsdrehen des Außenkreises, Schlitz, Anfasen → Gewinde → Passnut Nut Bearbeitungslinie → Fräsnut → Reparatur Schleifzentrum Loch → Schleifen → testen.

Aufmerksamkeitsproblem

Wellenteile müssen auf die Oberflächenrauhigkeit, gegenseitige Positionsgenauigkeit, geometrische Genauigkeit, Maßgenauigkeit usw. achten. Verarbeitung und Vorsichtsmaßnahmen:

(1) Die Reihenfolge der Bearbeitung von Wellenteilen sollte auf "Erste Grundfläche, zuerst grob, dann fein geschliffen" basieren. Die prinzipiellen Anordnungen.

(2) Nach der Bearbeitung der Zentrierbohrung für den Hauptwellenteil zuerst den äußeren Kreis bearbeiten, dann die innere Bohrung bearbeiten und die Grob- und Feinbearbeitung separat beachten.

(3) die Tieflochbearbeitung wird typischerweise nach dem Abschrecken geplant. Da die Verformung der Abschreck- und Anlassbehandlung groß ist, ist es schwierig, das tiefe Loch zu korrigieren, nachdem es gebogen und verformt wurde.

(4) Wenn die äußere Oberfläche des äußeren Kreises bearbeitet wird, sollte der äußere Kreis mit großem Durchmesser zuerst bearbeitet werden, und dann sollte der äußere Kreis mit kleinem Durchmesser bearbeitet werden. Um die Steifigkeit des Werkstücks zu Beginn nicht zu reduzieren.

(5) Die Bearbeitung kleinerer Oberflächen wie Keilverzahnungen, Keilnuten usw. an der Hauptwelle erfolgt im Allgemeinen nach dem äußeren Feinrad oder Grobschliff und vor dem Grobschleifen des Außenkreises.

(6) Nach dem teilweisen Abschrecken der Spindel wird das Spindeleinfädeln durchgeführt. Die Konzentrizität der Gewindefläche und der Tragzapfenwelle wird durch die Verformung nach dem Abschrecken nicht beeinflusst.

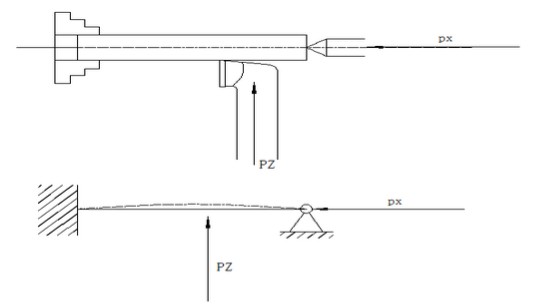

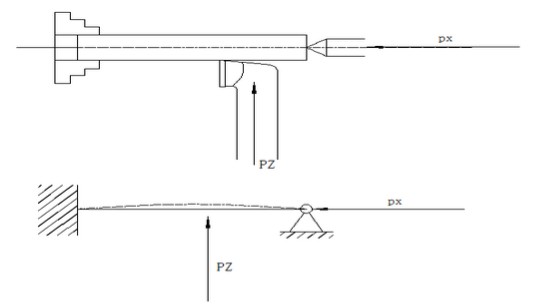

Motorwelle Verarbeitung Bild Bearbeitungsbild der langen Achse

Schaftbearbeitung Länge zu Durchmesser-Verhältnis ist nicht größer als 10 cm, je nach Größe der bearbeiteten Teile ¥ 0,2 (Preis ¥ 5,00)

Verhältnis von Länge zu Durchmesser größer als 10 gemäß dem allgemeinen Achsenpreis * Verhältnis Länge zu Durchmesser * 1,15 Zitat

Genauigkeitsanforderungen innerhalb von 0,05 MM oder erforderlicher Verjüngung Preis, der auf dem allgemeinen Basispreis der optischen Achse angegeben wird * 2

Allgemeine abgestufte Welle (Ventilatorwelle, Pumpenwelle, Reduzierwelle, Schleifscheibenwelle, Motorwelle, Spindel, etc.) mit normaler Präzision der optischen Achsenverarbeitung Grundpreis * 2. Abgestufte Welle mit Kegel und Innen-und Außengewinde, nach der allgemeinen Genauigkeit der optischen Achse Verarbeitung Basispreis * 3 Angebot

Allgemeine Spindelspindelbearbeitung mit allgemeiner Genauigkeit Grundpreis * 4 Anführungszeichen. Allgemeine flansch teile preisgestaltung nach material durchmesser * 0,07 zitat, Durchmesser größer als 430 MM nach dem material durchmesser * 0,12

Allgemeine runde mutter teile zitiert durchdurchmesser * 0,25 (einschließlich materialien), allgemeine trapez, dreieck mutter teile durch durchmesser * 0,3 (nicht enthalten material)

Allgemeine Hülsentyp Teile (Durchmesser weniger als 100 Durchmesser Länge weniger als 2), je nach Material Außendurchmesser * 0,2.