Varios analisis de procesos de borrado

Esta regulación estipula las reglas de operación y precauciones que deben observarse durante el proceso de blanking de la compañía.

Este procedimiento se aplica a todos los procesos de fabricación de blanking de nuestra empresa.

2. Estándares de referencia

YB / JQ101.10 Condi general técnico

3 Contenido de especificación del proceso

3.1 Preparación antes del procesamiento (general)

3.1.1 Preparación del personal: el operador debe tener un certificado, y el nivel de habilidad está en línea con los requisitos del trabajo.

3.1.2 Preparación de seguridad:

3.1.2.1 Utilizar artículos de protección laboral según sea necesario: ropa de protección, calzado de protección, cascos de seguridad, guantes de protección, gafas de protección, etc .; atar los puños, prohibir a los que beben después y mantener un buen estado mental;

3.1.2.2 Verifique el rendimiento de frenado del equipo de transporte y verifique que el esparcidor cumpla con los requisitos del proceso y su integridad.

3.1.3 Preparación del sitio: Limpie el área dentro de los 2 metros del equipo, las mesas de trabajo y las operaciones. Coloque el equipo requerido para colocar las piezas en el área de almacenamiento para garantizar el flujo de mercancías.

3.1.4 Preparación del equipo

3.1.4.1 Verifique si el equipo es normal de acuerdo con la lista de verificación TPM del equipo. Si se encuentra alguna anormalidad, comuníquese con el personal de mantenimiento del equipo para tratarlo a tiempo.

3.1.4.2 Antes de arrancar el equipo, es necesario verificar cuidadosamente si el motor, el interruptor, el cableado y la conexión a tierra son normales y firmes, y verificar si las partes operativas y los botones del equipo están en la posición correcta.

2. Corte en blanco

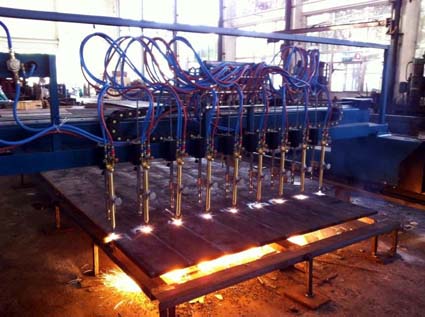

3.2.1 Blanking de la máquina de corte con plasma CNC

3.2.1.1 La primera pieza de inspección debe realizarse para verificar la precisión del procedimiento de corte, la plantilla de corte y el método de corte; haga un buen trabajo de muestreo e inspección final. Evite los productos no calificados por lotes y haga los registros de inspección;

3.2.1.2 Antes del corte, el metal principal de corte debe colocarse plano y colocarse, y el material original debe fijarse según corresponda;

3.2.1.3 Seleccione la antorcha de acuerdo con el grosor de la tabla y la antorcha con el cuadrado, asegúrese de que la antorcha esté perpendicular a la pieza de trabajo para que se obtengan cortes limpios y verticales;

3.2.1.4 configure los parámetros del proceso de la antorcha de acuerdo con el espesor de la tabla de cortar, prueba de encendido, asegúrese de que el material se rocía desde la parte inferior de la pieza de trabajo y que se puede cortar después de pasar la inspección. Selección de boquillas de corte por plasma CNC y parámetros del proceso de corte con referencia a la Tabla 1;

3.2.1.5 Antes del corte formal, es necesario poner el agua primero para asegurar que el nivel del agua del tanque sea 75-100 mm más alto que la superficie de la tabla de cortar;

3.2.1.6 Cortar desde el borde de la pieza de trabajo, a menos que deba perforarse. Al perforar, la antorcha de corte se coloca directamente encima de la junta / línea de corte de la pieza de trabajo a perforar de acuerdo con el programa de descarga;

3.2.1.7 Durante el proceso de corte, es necesario mantenerse en la posición y encontrar anormalidades y detener la inspección a tiempo;

3.2.1.8 Después de confirmar que la parte de corte se ha enfriado, puede contactar directamente la pieza de trabajo con la mano. En ausencia de instrucciones, no se permite enfriar la pieza de trabajo por medio de métodos refrigerados por agua, refrigerados por aire y otros rápidos;

3.2.1.9 Después de cortar el troquelado, retire la escoria y las rebabas del borde cortante;

3.2.1.10 Después del cegamiento, la pieza de trabajo debe colocarse ordenadamente y marcarse en consecuencia para evitar la pérdida y la mezcla.

3.2.1.11 Después de cada turno, devuelva el agua en el tanque a su posición original y limpie la escoria en la plataforma de trabajo del tanque a tiempo para mantener limpia la superficie de trabajo.

tabla 1 Boquilla de la máquina de corte por plasma de control numérico y tabla de selección de parámetros del proceso de corte

|

Tasa de flujo de gas plasmático |

Presión de gas de plasma |

Tasa de flujo de gas protector |

Presión de protección de gas |

Espesor del material |

Distancia de la antorcha de corte de la pieza de trabajo |

Configuración de voltaje de arco |

La velocidad al caminar |

Sobre el tiempo de retraso deportivo

|

Apertura de la boquilla |

|

|

prueba |

Corriendo |

bar |

mm |

mm |

Voltios |

mm/min |

sec |

φ/ mm |

||

|

31 |

3.0~3.3 |

4.0~4.3 |

132 |

4.8 |

6 |

3 |

130 |

3300 |

0.5 |

4 |

|

8 |

3 |

135 |

2700 |

0.5 |

||||||

|

10 |

3 |

135 |

2400 |

1.0 |

||||||

|

12 |

3 |

140 |

1900 |

2.0 |

||||||

|

15 |

4 |

145 |

1200 |

2.0 |

||||||

|

20 |

5 |

150 |

850 |

2.5 |

||||||

|

25 |

6 |

165 |

400 |

3.0 |

5 |

|||||

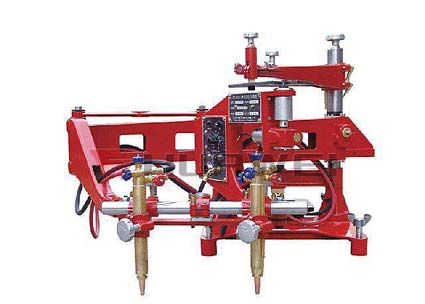

3.2.2 Blanking de la máquina de corte por llama CNC

3.2.2.1 La primera pieza de inspección debe hacerse para verificar la precisión del procedimiento de corte, la plantilla de corte y el método de corte; hacer un buen trabajo de muestreo e inspección final. Evite productos discontinuos por lotes y haga registros de inspección;

3.2.2.2 La máquina de corte por llama CNC de nuestra compañía utiliza corte de oxígeno y propano. Al usar el corte de oxígeno y propano, tenga en cuenta lo siguiente:

3.2.2.2.1 Los cilindros de propano deben colocarse en un área bien ventilada. No los coloque en sótanos, semisótanos o áreas con poca ventilación. Evite que el gas se filtre en áreas bajas y provoque un incendio.

3.2.2.2.2 Cuando el cilindro de gas propano está a punto de agotarse, hay gas residual en el cilindro para facilitar el control de la muestra de gas antes de llenarla y evitar que entren otros gases en la botella;

3.2.2.2.3 Cuando el cilindro está en llamas, la válvula de la botella debe cerrarse inmediatamente. Si no se puede abordar, se puede inyectar una gran cantidad de agua fría para enfriar el cuerpo de la botella, y luego se cierra la válvula de la botella para cortar la fuente de gas y así evitar que el cuerpo de la botella caiga en llamas. Cuando no es posible detener la fuga de la válvula del cilindro, el cuerpo de la botella debe moverse a una zona de seguridad exterior para que el gas se escape hasta que se agote el gas en la botella.

3.2.2.3 Antes del corte, el metal principal de corte debe colocarse plano y el material original debe fijarse según sea necesario.

3.2.2.4 Seleccione la boquilla de corte de acuerdo con el grosor de la placa. Antes de usar la boquilla de corte, es necesario verificar si la superficie del cono está dañada para evitar fugas de aire. Si el orificio de corte está bloqueado debido a la basura o escombros, use una aguja o un cepillo de alambre para cepillar el orificio;

3.2.2.5 Establezca los parámetros del proceso de corte según el grosor de la tabla de cortar. Solo después de pasar la prueba de encendido puede realizarse el corte. Selección de antorcha de antorcha CNC y parámetros de proceso de corte con referencia a la Tabla 2; (Si los requisitos en el manual de instrucciones para la boquilla de la serie de propano utilizada son diferentes de los datos de referencia en la Tabla 2, prevalecerán los requisitos en el manual de instrucciones).

Tabla 2 Máquina de corte por llama CNC Antorcha de presión constante de propano de oxígeno y tabla de selección de parámetros de proceso de corte

|

Boquilla de corte No. |

Espesor de corte (mm) |

Presión de oxígeno (Mpa) |

Presión de gas propano (Mpa) |

Velocidad de corte (mm / min) |

Nota |

|

1 |

5~10 |

0.3 |

0.03 |

500~450 |

Máquina con soplete de corte de igual presión |

|

2 |

10~20 |

0.3 |

0.03 |

450~350 |

|

|

3 |

20~40 |

0.35 |

0.03 |

350~300 |

|

|

4 |

40~60 |

0.45 |

0.04 |

300~250 |

|

|

5 |

60~100 |

0.6 |

0.04 |

250~230 |

|

|

6 |

100~150 |

0.7 |

0.04 |

230~200 |

|

|

7 |

150~180 |

0.8 |

0.05 |

200~170 |

|

|

8 |

180~220 |

0.9 |

0.05 |

170~140 |

|

|

9 |

220~260 |

0.95 |

0.05 |

140~90 |

|

|

10 |

260~300 |

1.0 |

0.05 |

90~70 |

3.2.3 corte a mano con corte por gas

3.2.3 corte a mano con corte por gas3.2.3.1 La primera pieza de inspección debe hacerse para verificar la precisión del procedimiento de corte, la plantilla de corte y el método de corte; hacer un buen trabajo de muestreo e inspección final. Evite productos discontinuos por lotes y haga registros de inspección;

3.2.3.2 Usar corte de oxígeno y acetileno. Antes de cortar, coloque la antorcha en el conector de manguera fijo. Verifique si el medidor de oxígeno y la olla de seguridad de acetileno funcionan correctamente y si la fuerza de disparo de la antorcha es buena;

3.2.3.3 Cuando se usa un cilindro de oxígeno, el cilindro de oxígeno se debe estabilizar, y se debe limpiar el polvo en la interfaz, y luego se debe instalar el medidor de oxígeno. Cuando la presión en la botella es menor que la presión de trabajo, debe ser reemplazada, y la botella de gas móvil debe evitar el impacto y está prohibido sumergir el aceite;

3.2.3.4 Cuando se utiliza el generador de acetileno, el generador de acetileno debe estar a 10 metros de la fuente, a 3 metros del cilindro de oxígeno y a 1 metro del equipo de calefacción, y no debe colocarse en la acera o debajo de la línea de presión;

3.2.3.5 Mantenga suficiente agua limpia en el generador de acetileno para mantener un cierto nivel de agua en el sello de agua y el dispositivo antirretorno;

3.2.3.6 La cantidad de carburo de calcio agregado en el generador de acetileno debe estipularse una vez y el grado de carburo de calcio debe cumplir con los requisitos, generalmente 50-80 mm.

3.2.3.7 Verifique la pieza de trabajo contra el dibujo. La irregularidad de la placa de acero de corte de gas debe estar de acuerdo con las disposiciones, generalmente el espesor de la placa es inferior a 14 mm, la irregularidad de la placa de acero es 2/1000 y la irregularidad de la placa de acero de más de 14 mm es 1 / 1000 (la tarjeta de proceso requiere que prevalezca la tarjeta de proceso);

3.2.3.8 gestionar el sitio, aplanar la pieza de trabajo, y dejar un espacio de no menos de 100 mm por debajo de la placa, y eliminar el óxido, aceite, etc. en el rango de 30-50 mm en ambos lados del corte de la pieza de trabajo ;

3.2.3.9 Seleccione el soplete de corte de acuerdo con el espesor de la placa de acero, y ajuste los parámetros del proceso de corte de acuerdo con las disposiciones, consulte la Tabla 3;

Tabla 3 Mesa de selección de parámetros del proceso de soplete y mesa de inyección de oxígeno-propano

| Modelo de boquilla de corte | Espesor de corte (mm) | Presión de oxígeno ((Mpa) | Presión de gas propano (Mpa) | Nota |

|

1* 2* 3* |

5~10 10~20 20~30 |

0.2 0.25 0.3 |

0.03 | Con antorcha de corte G01-30 |

|

1 2 3 4 5 |

5~10 10~20 20~40 40~60 60~100 |

0.2 0.25 0.3 0.4 0.5 |

0.03 0.03 0.03 0.04 0.04 |

Con soplete de corte G01-100 |

|

7 8 9 10 |

100~150 150~180 180~220 220~260 260~300 |

0.6 0.7 0.8 0.9 1.0 |

0.04 0.04 0.05 0.05 0.05 |

Con antorcha de corte G01-300 |

3.2.4 Sombreado de corte de corte de la máquina de corte

3.2.4 Sombreado de corte de corte de la máquina de corte

3.2.4.2 Toma de muestras

3.2.4.2.1 El material de muestra está hecho de chapa de acero con bajo contenido de carbono, el espesor requerido es mayor a 4 mm, y el espesor de la placa de muestra grande es de 6 mm, para lograr una fuerza de adsorción magnética suficiente. La placa de muestra se fabrica en el taller de acuerdo con los requisitos de forma y tamaño de las piezas;

3.2.4.2.2 cálculo del tamaño de fabricación del modelo: Debido a que el rodillo magnético y la línea central de la boquilla de corte están instalados en el mismo eje vertical, el rodillo magnético se mueve contra la plantilla para impulsar la antorcha de corte y formar una pieza de trabajo similar. Por lo tanto, el tamaño de la plantilla no es igual al tamaño de trabajo requerido. Tiene una cierta relación con el radio del rodillo magnético y el radio de corte de la boquilla de corte seleccionada. La fórmula es la siguiente:

1 Radio de tamaño de muestra de la pieza de trabajo de la línea de envoltura exterior = radio del tamaño de la pieza de trabajo - (radio del rodillo magnético - radio de corte)

2 Radio del tamaño del modelo de la pieza de trabajo interior = radio del tamaño de la pieza de trabajo + (radio del rodillo magnético - radio de corte) Diámetro del rodillo magnético = φ10mm

Número de soplete 1 2 3

Ancho de ranura 2 mm 2.6 mm 3.2 mm

Nota: El ancho de la punta es solo de referencia

3.2.4.2.3 Operación de corte: Nuestra máquina de corte de perfil de fábrica está equipada con cuatro válvulas: válvula de acetileno, válvula de oxígeno de precalentamiento, válvula de corte y válvula de control automático.

La operación es la siguiente:

1, abra la válvula de control automático → Abra la válvula de acetileno 1/4 a 1/2 vuelta → Encienda → Abra la válvula de oxígeno de precalentamiento para ajustar la llama, precaliente la placa de acero → Abra la válvula de oxígeno de corte → Comience a cortar (si la llama el cambio debe ser reajustado) → Necesita ajustar la velocidad de movimiento;

2, el corte está completo → Cierre la válvula de oxígeno de corte → Cierre la válvula de acetileno → Cierre la válvula de oxígeno de precalentamiento → Apague la alimentación y pare.

3.2.4.3 Eliminar la escoria y las rebabas después de cortar la pieza.

Tabla 4 copia de las especificaciones de la boquilla de corte de la máquina de corte

| Modelo de boquilla de corte | Corte de apertura de oxígeno (mm) | Espesor de corte (mm) | Velocidad de corte (mm / min) | Presión de gas (Mpa) | Consumo de gas (referencia) | ||

| Oxígeno | acetileno | Oxígeno (M / h) | acetileno (L / h) | ||||

| 00 | 0.8 | 5~10 | 600~450 | 0.2~0.3 | ≥0.03 | 0.9~1.3 | 340 |

| 0 | 1.0 | 10~20 | 480~380 | 1.3~1.8 | 340 | ||

| 1 | 1.2 | 20~30 | 400~320 | 0.25~0.35 | 2.5~3.0 | 470 | |

| 2 | 1.4 | 30~50 | 350~280 | 3.0~4.0 | 470 | ||

| 3 | 1.6 | 50~70 | 300~240 | 0.3~0.4 | ≥0.04 | 4.5~6.0 | 620 |

| 4 | 1.8 | 70~90 | 260~200 | 5.5~7.0 | 620 | ||

| 5 | 2.0 | 90~120 | 210~170 | 0.4~0.5 | 8.5~10.5 | 620 | |

|

Condiciones de corte de datos en la tabla: 1. La pureza del oxígeno no es inferior al 99.5%; 2. El contenido de carbono del acero cortado es ≤ 0.45%; 3, el método de corte es corte vertical; 4. La presión de oxígeno se refiere a cortar la presión de oxígeno antes de cortar la antorcha |

|||||||

3.3 corte de serrado

3.3.1 Verifique si el depósito de aceite en la plataforma de la máquina se ha llenado con suficiente aceite hidráulico (el rendimiento del aceite no es inferior a 30 # de aceite hidráulico ordinario);

3.3.2 Verifique si se ha inyectado suficiente refrigerante de alto rendimiento en el tanque de refrigerante, pero no exceda la mitad del estándar de aceite del tanque de refrigerante y verifique que el refrigerante expulsado sea liso;

3.3.3 Ajuste la presión del sistema hidráulico. En circunstancias normales, la presión del aceite alcanza 1.4Mpa es suficiente (La presión hidráulica de nuestra máquina existente de sierra de cinta GB4040 / 60H no debe exceder 2.5Mpa);

3.3.4 De acuerdo con el material del material de la pieza de trabajo a serrar, seleccione la cantidad de dientes, la velocidad de avance y la velocidad lineal de la hoja de sierra.

En circunstancias normales, la velocidad de la línea de la hoja de la sierra de cinta no debe ser superior a 59 m / min. Para materiales más duros, la velocidad debe ajustarse en consecuencia. Ver la Tabla 5; (Nuestra empresa tiene una sierra de cinta GB4040 / 60H con sierra de cinta estándar tamaño 4800 × 34 × 1.1mm)

3.3.5 Instale la hoja de sierra. No instale la cuchilla. Los dientes (bordes de corte) de la hoja de sierra deben estar orientados hacia la caja de la rueda trasera. Utilice una llave dinamométrica para verificar la tensión de la hoja de la sierra. Primero afloje un poco la hoja de sierra, luego use una llave dinamométrica (par de apriete ajustado a 25N.m) para tensar la hoja de sierra en la parte superior de la caja de la rueda delantera (arriba del mango de la palanca de tornillo). Cuando se escucha la tensión, el sonido de la "rejilla" de la "llave inglesa" de la "rejilla" indica que la hoja de la sierra ha sido tensada en un grado apropiado;

3.3.7 Compruebe si el botón de detención es sensible y absolutamente confiable;

3.3.8 Haga que la hoja de la sierra caiga a la posición más baja, luego suba a la posición más alta, haga de 2 a 3 disparos de retorno vacíos, observe si el sonido es seguro y normal cuando la máquina herramienta está inactiva;

3.3.9 Ajuste la posición del brazo guía izquierdo de acuerdo con el ancho (o diámetro) de la pieza de trabajo. La distancia entre el brazo de guía izquierdo y derecho es solo un poco mayor que el tamaño de la pieza de trabajo a ser sierra.

3.3.10 Ajuste el ancho de la prensa de sujeción de acuerdo con el ancho de la pieza de trabajo. En circunstancias normales, siempre y cuando sea un poco más grande que el material de la pieza de trabajo para ser visto entre 10 ~ 25 mm;

3.3.11 Alimentar, ajustar y fijar el deflector de longitud fija de acuerdo con los requisitos del proceso, y sujetar el material con una prensa. Durante el proceso de aserrado, el material base debe depender del deflector sólido. Debemos hacer concienzudamente la primera inspección para verificar que la longitud sea precisa; hacer una inspección al azar del proceso para evitar la producción de lotes de productos no conformes; inspecciones finales y registros de inspección

3.3.12 Cuando la máquina herramienta es anormal en el proceso de aserrado, el operador debe presionar inmediatamente el botón de parada SB1;

3.3.13 El aserrín en la caja de la rueda trasera se debe quitar con frecuencia durante el aserrado. Si el aserrín rueda entre la hoja de sierra y el carrete, la hoja de sierra se rompe fácilmente;

tabla 5 Velocidad de avance, tabla de referencia de selección de velocidad de línea

| Materiales | Resistencia a la tracción (kg fuerza / mm) | Dureza HB | Cantidad de engranajes 25 | Forma de engranaje | Velocidad de línea (m / min) | Velocidad de alimentación (cm2 / min) | Material representativo |

| Material de corte gratuito | <40 | <120 | 4 | H | 78 | 65 | Materiales generales de metales no ferrosos |

| 40~50 | <180 | 4 | H | 78 | 60 | Acero recocido 15Cr, acero Y12 | |

| 45~58 | 150~180 | 4 | R | 59 | 55 | Normalización de acero 30, acero bajo en carbono | |

| Material común | 60~70 | 180~240 | 4,4~6 | R | 59 | 50 | Acero 45, acero de molde gris |

| 75~90 | 250~275 | 4,4~6 | R | 39 | 35 | 2Cr13 acero templado y templado, acero laminado en caliente 85 | |

| Material de corte duro | 95~110 | 260~300 | 4,4~6 | R | 26 | 25 | Acondicionamiento acero 45Cr, acero 65Mn, acero inoxidable, acero para rodamientos |

| >120 | 300 | 4,4~6 | R | 26 | 20 |

|

Longitud de asado Diámetro de acero redondo |

≤50 | 50~200 | 200~500 | 500~1000 | >1000 | Aserradura |

| >50~80 |

+0.5 0 |

+0.5 0 |

+2.0 0 |

+2.0 0 |

+2.5 0 |

3 |

| >80~100 |

+0.5 0 |

+2.0 0 |

+2.0 0 |

+2.5 0 |

+2.5 0 |

7 |

| >100~120 |

+0.5 0 |

+2.0 0 |

+2.0 0 |

+2.5 0 |

+2.5 0 |

7 |

| >120~180 |

+2.0 0 |

+2.0 0 |

+2.5 0 |

+2.5 0 |

+3.0 0 |

8 |