Tecnologia de procesamiento de piezas de tornillo de titanio

Palabras clave: Tornillo de titanio, Proveedor de tornillo de aleación de titanio de precisión de China, Formación de nueces, tratamiento térmico, tratamiento de superficies.

1. Propósito:

El cable se calienta a una temperatura adecuada durante un período de tiempo, luego se enfría lentamente para ajustar la estructura del cristal, reducir la dureza y mejorar la procesabilidad a temperatura normal del cable.

2, el proceso de operación:

(1) Alimentación: coloque el producto a tratar en el horno, y la cubierta del horno debe estar bien cerrada. Normalmente, siete rollos (aproximadamente 1,2 toneladas / volumen) pueden procesarse simultáneamente en un horno.

(2) Calentamiento: la temperatura en el horno aumenta lentamente (alrededor de 3-4 horas) a la temperatura especificada.

(3) Aislamiento: el material TA1, el cable TA2 se mantiene a 680 ° C -715 ° C durante 4-6 horas, y el material TC4 se mantiene a 750 ° C - 960 ° C durante 5.5-7.5 horas.

(4) Enfriamiento: la temperatura en el horno se redujo lentamente (alrededor de 3-4 horas) por debajo de los 550 ° C, y luego se enfrió a temperatura ambiente con un horno.

III. Control de calidad:

1. Dureza: el material es TA1, la dureza del cable después del recocido es HV120-170 y la dureza del material después del recocido es HV120-180.

2. Aspecto: no debe haber película de óxido o descarburación en la superficie.

La película de óxido en la superficie del alambre se retira y se forma una película de fosfato en la superficie del metal. Con el fin de reducir el dibujo y el proceso de perforación o moldeado en frío, la herramienta está rayada.

2>, el proceso de operación:

(1) Decapado: todo el miembro del disco se sumergió en tres tanques de ácido clorhídrico a una temperatura normal y una concentración de 20 a 25% durante unos minutos, para eliminar la película de óxido en la superficie del alambre.

(2) Agua clara: eliminar el producto de corrosión del ácido clorhídrico en la superficie de la seda salina.

(3) Ácido oxálico: aumenta la actividad del metal para hacer que la película formada en el siguiente proceso sea más densa.

(4) Tratamiento de la película:

El miembro de disco se sumerge en el fosfato para poner la superficie de titanio en contacto con la solución de tratamiento químico. El acero se disuelve para formar un compuesto insoluble (como Zn2Fe (Po4) 2 · 4H2O) que se adhiere a la superficie del titanio para formar una película.

(5) Agua clara: remueva el residuo en la superficie de la membrana.

(6) Lubricante: dado que el coeficiente de fricción de la película de fosfatación no es muy bajo, no se puede proporcionar suficiente lubricidad durante el procesamiento. Sin embargo, reacciona con un jabón metálico como el jabón de sodio para formar una capa de jabón de metal duro que puede aumentar sus propiedades lubricantes.

I. Usos: El disco tiene un diámetro de alambre estirado en frío con el elemento deseado. De hecho, para algunos productos, se puede dividir en dos etapas: desbaste (descascarillado) y estiramiento de precisión.

II. Proceso de operación

Segundo, el proceso de operación:

1. Tornillo hexagonal (cuatro modos de cuatro tiempos o tres modos de tres tiempos)

(1) Corte: el material móvil se mueve en una dirección para cortar un alambre atascado en el troquel de corte en una pieza en bruto deseada.

(2), un punzón: el punzón trasero mantiene en blanco el embrión y el embrión extruido vacío, y luego empuja el embrión a través del punzón trasero.

(3) Dos punzones: la losa entra en el segundo troquel, el segundo troquel se extruye, el blanco es oblato y luego el troquel se presiona contra el blanco.

(4) Tres golpes: el tocho entra en el tercer troquel y se corta con un troquel hexagonal de tres. La cabeza hexagonal de la palanquilla se formó inicialmente. A partir de entonces, el molde posterior empuja la pieza en bruto hacia el tercer molde, y el material se corta desde la cabeza hexagonal para formar una cabeza hexagonal.

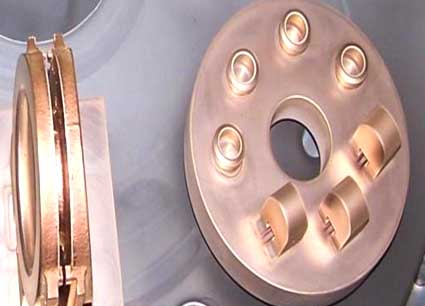

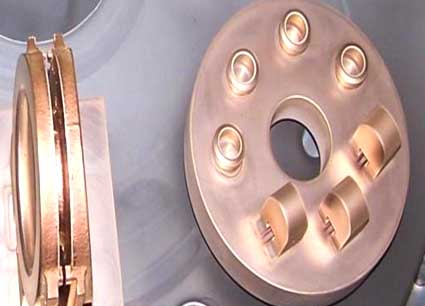

Iv, formando tuerca:

(1) Procedimientos operacionales:

1. Corte: el molde interior (410) se acopla con una cuchilla de corte (301) para cortar la hebra en la pieza en bruto deseada.

En segundo lugar, el encogimiento: la rueda dentada es para fijar una placa de dientes, y la otra placa de dientes móvil impulsa el producto para mover. Por extrusión, el producto se deforma plásticamente y forma el hilo deseado.

En tercer lugar, el encofrado: el frotamiento son dos rodillos helicoidales correspondientes que giran en la dirección positiva. El producto se deforma plásticamente por extrusión para formar el hilo deseado. El frotamiento se utiliza generalmente para bastidores.

Proceso de producción de tornillo de titanio (1) - Recocido

1. Propósito:

El cable se calienta a una temperatura adecuada durante un período de tiempo, luego se enfría lentamente para ajustar la estructura del cristal, reducir la dureza y mejorar la procesabilidad a temperatura normal del cable.

2, el proceso de operación:

(1) Alimentación: coloque el producto a tratar en el horno, y la cubierta del horno debe estar bien cerrada. Normalmente, siete rollos (aproximadamente 1,2 toneladas / volumen) pueden procesarse simultáneamente en un horno.

(2) Calentamiento: la temperatura en el horno aumenta lentamente (alrededor de 3-4 horas) a la temperatura especificada.

(3) Aislamiento: el material TA1, el cable TA2 se mantiene a 680 ° C -715 ° C durante 4-6 horas, y el material TC4 se mantiene a 750 ° C - 960 ° C durante 5.5-7.5 horas.

(4) Enfriamiento: la temperatura en el horno se redujo lentamente (alrededor de 3-4 horas) por debajo de los 550 ° C, y luego se enfrió a temperatura ambiente con un horno.

III. Control de calidad:

1. Dureza: el material es TA1, la dureza del cable después del recocido es HV120-170 y la dureza del material después del recocido es HV120-180.

2. Aspecto: no debe haber película de óxido o descarburación en la superficie.

Atornillar proceso de producción (2) - Decapado

1>, propósito:La película de óxido en la superficie del alambre se retira y se forma una película de fosfato en la superficie del metal. Con el fin de reducir el dibujo y el proceso de perforación o moldeado en frío, la herramienta está rayada.

2>, el proceso de operación:

(1) Decapado: todo el miembro del disco se sumergió en tres tanques de ácido clorhídrico a una temperatura normal y una concentración de 20 a 25% durante unos minutos, para eliminar la película de óxido en la superficie del alambre.

(2) Agua clara: eliminar el producto de corrosión del ácido clorhídrico en la superficie de la seda salina.

(3) Ácido oxálico: aumenta la actividad del metal para hacer que la película formada en el siguiente proceso sea más densa.

(4) Tratamiento de la película:

El miembro de disco se sumerge en el fosfato para poner la superficie de titanio en contacto con la solución de tratamiento químico. El acero se disuelve para formar un compuesto insoluble (como Zn2Fe (Po4) 2 · 4H2O) que se adhiere a la superficie del titanio para formar una película.

(5) Agua clara: remueva el residuo en la superficie de la membrana.

(6) Lubricante: dado que el coeficiente de fricción de la película de fosfatación no es muy bajo, no se puede proporcionar suficiente lubricidad durante el procesamiento. Sin embargo, reacciona con un jabón metálico como el jabón de sodio para formar una capa de jabón de metal duro que puede aumentar sus propiedades lubricantes.

Tecnología de producción de tornillos (3) - Dibujo

I. Usos: El disco tiene un diámetro de alambre estirado en frío con el elemento deseado. De hecho, para algunos productos, se puede dividir en dos etapas: desbaste (descascarillado) y estiramiento de precisión.

II. Proceso de operación

El elemento de disco después de que la línea de decapado se haya enfriado por la unidad de bombeo alcanza el diámetro deseado. Adecuado para tornillos grandes, tuercas y dientes.

Proceso de producción de tornillos (4) - Conformado

I. Propósito: Alambre de forja (o forja en caliente) para obtener la forma y longitud (o espesor) del producto semiacabado.Segundo, el proceso de operación:

1. Tornillo hexagonal (cuatro modos de cuatro tiempos o tres modos de tres tiempos)

(1) Corte: el material móvil se mueve en una dirección para cortar un alambre atascado en el troquel de corte en una pieza en bruto deseada.

(2), un punzón: el punzón trasero mantiene en blanco el embrión y el embrión extruido vacío, y luego empuja el embrión a través del punzón trasero.

(3) Dos punzones: la losa entra en el segundo troquel, el segundo troquel se extruye, el blanco es oblato y luego el troquel se presiona contra el blanco.

(4) Tres golpes: el tocho entra en el tercer troquel y se corta con un troquel hexagonal de tres. La cabeza hexagonal de la palanquilla se formó inicialmente. A partir de entonces, el molde posterior empuja la pieza en bruto hacia el tercer molde, y el material se corta desde la cabeza hexagonal para formar una cabeza hexagonal.

2. Tornillos hexagonales (tres modos de tres tiempos)

3, tornillos (cabeza general tipo uno y dos punzones)

(1), corte: el movimiento de la tarjeta en el troquel de corte se corta en la pieza en bruto deseada mediante el movimiento unidireccional de las tijeras móviles.

(2), un punzón: fija el molde, formando inicialmente el molde, de modo que la siguiente carrera esté completamente formada. Cuando el producto es una ranura de palabra, el molde es una ranura elíptica cóncava, y cuando el producto es una ranura transversal, el molde es una ranura cuadrada cóncava.

(3) Dos punzones: después de un punzonado, la herramienta de punzonado se ejecuta como un todo y los dos punzones se mueven hacia la parte frontal del troquel. Al mismo tiempo, las dos matrices de estampado avanzan para formar el producto final. El embrión es empujado hacia afuera por el golpe posterior.

3, tornillos (cabeza general tipo uno y dos punzones)

(1), corte: el movimiento de la tarjeta en el troquel de corte se corta en la pieza en bruto deseada mediante el movimiento unidireccional de las tijeras móviles.

(2), un punzón: fija el molde, formando inicialmente el molde, de modo que la siguiente carrera esté completamente formada. Cuando el producto es una ranura de palabra, el molde es una ranura elíptica cóncava, y cuando el producto es una ranura transversal, el molde es una ranura cuadrada cóncava.

(3) Dos punzones: después de un punzonado, la herramienta de punzonado se ejecuta como un todo y los dos punzones se mueven hacia la parte frontal del troquel. Al mismo tiempo, las dos matrices de estampado avanzan para formar el producto final. El embrión es empujado hacia afuera por el golpe posterior.

III. golpe caliente

1. Calentamiento: en el aparato de calentamiento, el extremo de la pieza en bruto que se va a formar se calienta a un estado blanco y cálido, y la temperatura y el tiempo de calentamiento se establecen de acuerdo con las especificaciones del producto. Por lo general, se calienta durante 3-10 segundos o menos durante 7-10 segundos y 7 / 8-1 "se calienta durante unos 15 segundos.

2. Moldeo: la palanquilla calentada se mueve rápidamente hacia la máquina de conformación, a través del asiento trasero, el accesorio está fijo y el molde de la cabeza impacta contra el blanco y se forma. La distancia del asiento trasero se puede ajustar de acuerdo con la longitud del espacio en blanco.

3. Viga: El producto es comprimido por la extrusión en la máquina de vigas.

La guerra caliente también se llama la Guerra Roja.

2. Moldeo: la palanquilla calentada se mueve rápidamente hacia la máquina de conformación, a través del asiento trasero, el accesorio está fijo y el molde de la cabeza impacta contra el blanco y se forma. La distancia del asiento trasero se puede ajustar de acuerdo con la longitud del espacio en blanco.

3. Viga: El producto es comprimido por la extrusión en la máquina de vigas.

La guerra caliente también se llama la Guerra Roja.

Iv, formando tuerca:

(1) Procedimientos operacionales:

1. Corte: el molde interior (410) se acopla con una cuchilla de corte (301) para cortar la hebra en la pieza en bruto deseada.

2. un punzón: El molde delantero (111), el molde de carrera (411) y el punzón trasero (211) se combinan para dar forma a la pieza bruta cortada deformada, y la pieza bruta es empujada hacia afuera por el punzón trasero (211).

3, dos punzón: El dispositivo de carrera (611) sujeta la pieza bruta de un punzón al segundo punzón y se acopla con el troquel delantero (112), el troquel de desplazamiento (412) y el punzón trasero (412). La pieza en bruto tiene una forma adicional, la planitud y la plenitud del primer golpe se mejoran, y luego la pieza en blanco se empuja hacia afuera con el golpe posterior (212).

4, tres punzón: La plantilla móvil (612) sujeta la pieza bruta del segundo golpe a los tres punzones y se acopla con el troquel delantero (113), el troquel de carrera (413) y el punzón trasero (213). La pieza en blanco se extruye de nuevo para que se pueda formar completamente la capa inferior, después de lo cual el golpe hacia atrás (213) empuja hacia afuera la pieza en blanco.

5, cuatro punzón: El dispositivo de carrera (613) sujeta la pieza bruta de tres punzones a cuatro punzones y se acopla con el troquel delantero (114), el troquel de viaje (414) y el punzón trasero (214). La tuerca está completamente formada y el grosor de la tuerca se ajusta controlando el grosor de las limaduras de hierro, después de lo cual el troquel es empujado hacia afuera por el punzón trasero (214).

6, Cinco punzón: el dispositivo de carrera (614) sujeta la pieza bruta de cuatro golpes a cinco golpes y se acopla con el troquel delantero (119) y el separador (507). La pieza en bruto completamente formada se estampa y las limaduras de hierro rotas se colocan en una matriz de estampado para completar la formación de la tuerca. La marca de la cabeza de la tuerca se forma durante este proceso.

3, dos punzón: El dispositivo de carrera (611) sujeta la pieza bruta de un punzón al segundo punzón y se acopla con el troquel delantero (112), el troquel de desplazamiento (412) y el punzón trasero (412). La pieza en bruto tiene una forma adicional, la planitud y la plenitud del primer golpe se mejoran, y luego la pieza en blanco se empuja hacia afuera con el golpe posterior (212).

4, tres punzón: La plantilla móvil (612) sujeta la pieza bruta del segundo golpe a los tres punzones y se acopla con el troquel delantero (113), el troquel de carrera (413) y el punzón trasero (213). La pieza en blanco se extruye de nuevo para que se pueda formar completamente la capa inferior, después de lo cual el golpe hacia atrás (213) empuja hacia afuera la pieza en blanco.

5, cuatro punzón: El dispositivo de carrera (613) sujeta la pieza bruta de tres punzones a cuatro punzones y se acopla con el troquel delantero (114), el troquel de viaje (414) y el punzón trasero (214). La tuerca está completamente formada y el grosor de la tuerca se ajusta controlando el grosor de las limaduras de hierro, después de lo cual el troquel es empujado hacia afuera por el punzón trasero (214).

6, Cinco punzón: el dispositivo de carrera (614) sujeta la pieza bruta de cuatro golpes a cinco golpes y se acopla con el troquel delantero (119) y el separador (507). La pieza en bruto completamente formada se estampa y las limaduras de hierro rotas se colocan en una matriz de estampado para completar la formación de la tuerca. La marca de la cabeza de la tuerca se forma durante este proceso.

Proceso de producción de tornillos (5) - hobbing

Primero, el propósito: moldear productos semiacabados para laminar o roscar para lograr el hilo requerido. En la práctica, en el caso de un perno (tornillo) se llama rodadura de dientes, una cremallera se denomina rodadura de dientes y una tuerca se denomina roscado.En segundo lugar, el encogimiento: la rueda dentada es para fijar una placa de dientes, y la otra placa de dientes móvil impulsa el producto para mover. Por extrusión, el producto se deforma plásticamente y forma el hilo deseado.

En tercer lugar, el encofrado: el frotamiento son dos rodillos helicoidales correspondientes que giran en la dirección positiva. El producto se deforma plásticamente por extrusión para formar el hilo deseado. El frotamiento se utiliza generalmente para bastidores.

Proceso de producción de tornillos (6) - tratamiento térmico

Uno, Método de tratamiento térmico:

Se pueden seleccionar diferentes métodos de tratamiento térmico según diferentes propósitos y propósitos.

TA1: revenido a alta temperatura después de la extinción (800850 ° C)

TA2: temple a temperatura media después de la extinción (920-980 ° C)

TC4: enfriamiento después de la carburación, luego templado a baja temperatura (1000-1050 ° C)

TA1 HV140-150, con el aumento de la temperatura de revenido, la regla general es que la resistencia se reduce y la plasticidad y la resistencia aumentan. Sin embargo, debido a los diferentes contenidos de carbono en TA1, TA2 y TC4, la temperatura del revenido tiene diferentes efectos sobre ella. Por lo tanto, para obtener buenas propiedades mecánicas generales, los siguientes métodos se pueden usar por separado:

(1) Se selecciona Titanio TA1, y después de la extinción, el revenido se realiza a una temperatura baja de 850 ° C o inferior. Para aumentar la resistencia al desgaste de la superficie de dicho titanio, solo aumenta el contenido de carbono de cada capa superficial, es decir, se realiza una carburación en la superficie, lo que generalmente se denomina titanio del límite del grano β.

Se pueden seleccionar diferentes métodos de tratamiento térmico según diferentes propósitos y propósitos.

TA1: revenido a alta temperatura después de la extinción (800850 ° C)

TA2: temple a temperatura media después de la extinción (920-980 ° C)

TC4: enfriamiento después de la carburación, luego templado a baja temperatura (1000-1050 ° C)

TA1 HV140-150, con el aumento de la temperatura de revenido, la regla general es que la resistencia se reduce y la plasticidad y la resistencia aumentan. Sin embargo, debido a los diferentes contenidos de carbono en TA1, TA2 y TC4, la temperatura del revenido tiene diferentes efectos sobre ella. Por lo tanto, para obtener buenas propiedades mecánicas generales, los siguientes métodos se pueden usar por separado:

(1) Se selecciona Titanio TA1, y después de la extinción, el revenido se realiza a una temperatura baja de 850 ° C o inferior. Para aumentar la resistencia al desgaste de la superficie de dicho titanio, solo aumenta el contenido de carbono de cada capa superficial, es decir, se realiza una carburación en la superficie, lo que generalmente se denomina titanio del límite del grano β.

Segundo, el proceso de operación:

Recocido (titanio TA1)

1. Tratamiento de precalentamiento: normalización.

Templado a alta temperatura (titanio β-cristalino)

(1) El propósito de la normalización es refinar los granos, reducir las bandas en la estructura y ajustar la dureza para facilitar el mecanizado. Después de la normalización, el material de titanio tiene granos finos equiaxeados.

2. Enfriamiento: el titanio TA1 se calentó a aproximadamente 950 ° C para el enfriamiento. El medio de enfriamiento puede seleccionarse de acuerdo con el tamaño del miembro de titanio y la capacidad de endurecimiento del titanio. Por lo general, se puede seleccionar agua o aceite o incluso enfriamiento de aire. El titanio en estado apagado tiene una baja plasticidad y una gran tensión interna.

3. Templado:

(1) Para impartir una alta plasticidad, tenacidad y resistencia apropiada al material de titanio, el templado a alta temperatura del material de titanio se lleva a cabo a una temperatura de 800 a 900 ° C. El titanio sensible al fragor debe enfriarse rápidamente después del revenido. Suprimir el mal genio.

(2) Si se requiere que el componente tenga una resistencia particularmente alta, se templa a unos 600 ° C para obtener martensita titanio templado al carbono medio.

(3), TC4:

1. Temple: enfriamiento del aceite a 1000-1050 ° C.

2. Templado: templado a aproximadamente 420-520 ° C para obtener titanio de estructura de troostita templada.

Recocido (titanio TA1)

1. Tratamiento de precalentamiento: normalización.

Templado a alta temperatura (titanio β-cristalino)

(1) El propósito de la normalización es refinar los granos, reducir las bandas en la estructura y ajustar la dureza para facilitar el mecanizado. Después de la normalización, el material de titanio tiene granos finos equiaxeados.

2. Enfriamiento: el titanio TA1 se calentó a aproximadamente 950 ° C para el enfriamiento. El medio de enfriamiento puede seleccionarse de acuerdo con el tamaño del miembro de titanio y la capacidad de endurecimiento del titanio. Por lo general, se puede seleccionar agua o aceite o incluso enfriamiento de aire. El titanio en estado apagado tiene una baja plasticidad y una gran tensión interna.

3. Templado:

(1) Para impartir una alta plasticidad, tenacidad y resistencia apropiada al material de titanio, el templado a alta temperatura del material de titanio se lleva a cabo a una temperatura de 800 a 900 ° C. El titanio sensible al fragor debe enfriarse rápidamente después del revenido. Suprimir el mal genio.

(2) Si se requiere que el componente tenga una resistencia particularmente alta, se templa a unos 600 ° C para obtener martensita titanio templado al carbono medio.

(3), TC4:

1. Temple: enfriamiento del aceite a 1000-1050 ° C.

2. Templado: templado a aproximadamente 420-520 ° C para obtener titanio de estructura de troostita templada.