Diseno del proceso de mecanizado de piezas de rodamientos de precision de aleacion de titanio

Palabras clave: Piezas de eje de aleación de titanio, Tecnología de procesamiento de torno, Selección aproximada de referencia, Método de tratamiento de la superficie del rodamiento, Eje pasos de procesamiento, Titanio templado y revenido

1. El papel de los componentes del eje.

La función principal del eje de salida del torno de pieza es transmitir el par de manera que el eje del torno pueda obtener rotación de potencia. En segundo lugar, a menudo lleva la carga de trabajar. El tercero es los componentes de transmisión de apoyo.

2. Análisis de la parte

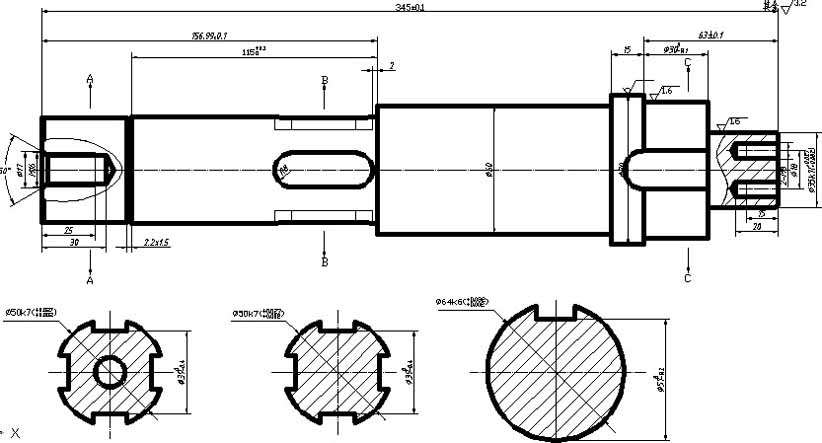

(1) Como puede verse en el dibujo de las piezas, la pieza es un tipo de eje típico, y su estructura es relativamente simple. La disposición de las partes del eje es trapezoidal, la parte media es gruesa y los extremos son delgados. Se ajusta al principio de resistencia y forma y es fácil de instalar y desmontar.

(2) La superficie de procesamiento principal es φ50, φ60, φ64, φ35 y la superficie cilíndrica exterior. El orificio interno roscado de la cara final izquierda M16 y el orificio interno roscado M8 de las dos caras extremas pequeñas.

(3) Como puede verse en la figura, la precisión dimensional de las piezas es muy alta, y la mayoría de ellas son IT7. La rugosidad se indica en la superficie cilíndrica del extremo pequeño del eje, y la superficie cilíndrica exterior de φ64 es Ra1.6um. La cara final del extremo pequeño es Ra1.6um, y el resto es Ra3.2um, que es relativamente alto;

(4) El tratamiento térmico requiere un tratamiento de temple y revenido, HRC 28-30, para mantener la uniformidad. Finalmente, tratamiento de oxidación superficial.

(5) El material de esta parte es TC4 Ti-6Al-4V.

(6) El achaflanado a 45 ° se mecaniza en el extremo del eje para un fácil montaje.

IV. Selección de espacios en blanco y determinación de tamaño en blanco.

1. Seleccione en blanco

(1) El blanco de esta parte es TC4 Ti-6Al-4V, que es un material de eje típico y es una de las aleaciones de titanio más comúnmente utilizadas. Después del revenido y el endurecimiento de la superficie, se puede obtener un mejor rendimiento general.

(2) Debido al estado simple de la pieza, se puede utilizar el perfil TC4 Ti-6Al-4V. El blanco se realiza mediante estirado en frío. Dado que el círculo exterior de Φ70 indica que el material no se ha eliminado, el diámetro se selecciona para que sea Φ70 mm de diámetro. Consulte el "Manual conciso para el proceso de fabricación mecánica" para obtener el grado de precisión en blanco de IT7 con rugosidad de superficie Ra3.2 a 1.6.

2. Determine la cantidad restante del espacio en blanco.

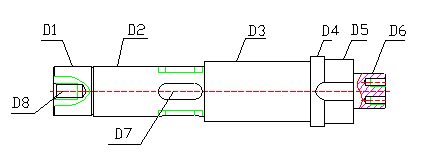

Tabla 2

| Mapa del producto | Código de superficie de procesamiento | Talla basica | Nivel de maquinado | Margen de mecanizado |

Descripción

|

|

D1 | 50 | IT7 | 20 | |

| D2 | 50 | IT7 | 20 | ||

| D3 | 60 | IT7 | 10 | ||

| D4 | 70 | IT7 | |||

| D5 | 64 | IT7 | 6 | ||

| D6 | 35 | IT7 | 35 | ||

| D7 | |||||

| D8 |

V. Diseño del plan de proceso.

Selección de referencia

(1) Seleccione una referencia aproximada

La selección de la referencia aproximada debe garantizar la precisión posicional entre las superficies mecanizadas y no mecanizadas, el margen de cada superficie mecanizada se distribuye de manera razonable y se proporciona una referencia precisa para los procesos posteriores. Por lo tanto, para facilitar el posicionamiento, la sujeción y el mecanizado, la superficie cilíndrica del eje se puede seleccionar como referencia, o una superficie cilíndrica y un orificio de vértice se pueden usar como referencia. Cuando se posiciona con una superficie cilíndrica, el mandril se usa generalmente porque tiene la conveniencia de procesar y sujetar las referencias. Para garantizar que el margen de desbaste de las superficies importantes sea pequeño y uniforme, la pequeña superficie final de la pieza debe seleccionarse como una referencia aproximada.

(2) Selección de puntos de referencia seleccionados.

De acuerdo con los requisitos técnicos y los requisitos de montaje del eje de salida de la caja de engranajes de reducción, la cara del extremo derecho del eje debe seleccionarse como φ50 + 0.027, 0.002 y la cara del extremo φ35 + 0.027, 0.002 como referencia fina. Muchas superficies de la pieza se pueden mecanizar utilizando la cara final como referencia. Se pueden evitar los errores de conversión de referencia y se siguen los principios de la evaluación comparativa. El eje central en ambos extremos es la base para el diseño. El eje central se selecciona como referencia para garantizar la precisión final de la posición de mecanizado de la superficie y para lograr consistencia en las bases de diseño y referencia del proceso.

2. Determinación del método de tratamiento superficial de la pieza.

De acuerdo con los requisitos de procesamiento y las propiedades del material de cada superficie del dibujo de la pieza, el eje es un eje escalonado, y el método de procesamiento específico de cada superficie del eje se muestra en la Tabla 2.

| Superficie mecanizada | Grado de precisión dimensional | Rugosidad de la superficie Ra (μm) | Método de procesamiento |

| Caras del extremo izquierdo y derecho | IT12 | 12.5 | Giro brusco |

| Φ50 +0.027, +0.002 superficie circular exterior | IT7 | 3.2 | Áspera de inflexión turning_semi acabado |

| Superficie circular exterior Φ60 | IT7 | 3.2 | Torneado basto _ torneado semiacabado |

| Φ64 +0.032, +0.002 superficie circular exterior | IT7 | 1.6 | Torneado basto _ torneado semiacabado _ Acabado |

| Φ35 +0.027, +0.002 superficie circular exterior | IT7 | 1.6 | Torneado áspero _ torneado semiacabado _ torneado fino |

| Ranura de retirada | IT12 | 12.5 | Torneado fino |

| Splin | IT7 | 3.2 | Fresado en bruto _ Fresado semifino |

| Llave plana | IT7 | 3.2 | Fresado en bruto _ Fresado semifino |

| Agujero roscado extremo pequeño | IT12 | 12.5 | Perforacion _ tapping |

| Agujero roscado extremo grande | IT12 | 12.5 | Perforacion _ tapping |

3. Disposición de la secuencia de procesamiento.

(1) Mecanizado

1> Otros principios después del primer plano de referencia:

El programa de procesamiento siempre procesa los datos de posicionamiento en primer lugar, por lo que debe organizar la preparación del proceso de seguimiento como una línea de base. Primero, se completa el plano de referencia y se gira el círculo exterior del orificio central y la superficie giratoria.

2> De acuerdo con el principio de "primero basto y fino"

El proceso de desbaste se organiza primero, seguido del proceso de acabado. Primero, la superficie principal se arregla con alta precisión y luego se clasifica.

3> Basado en el principio de prioridad y prioridad:

La superficie principal se trata primero, como la superficie exterior del círculo exterior, la superficie final y similares. Post-procesamiento de superficies auxiliares, tales como chaveteros de fresado.

4> Primero afuera y luego adentro, primer principio grande y pequeño:

Primero, el círculo externo se procesa, y luego el agujero interno se coloca por el círculo externo. Cuando se procesa un círculo exterior escalonado, el diámetro más grande se procesa primero y el diámetro más pequeño se procesa más tarde.

5> Disposición de tratamiento de superficie secundaria:

El mecanizado de subsuperficies, como los chaveteros, generalmente se proporciona después del torneado cilíndrico. Para el extremo derecho del eje y el extremo medio del eje, se debe colocar una superficie con requisitos de calidad de mecanizado más altos detrás.

6> La superficie del extremo derecho del eje es de 64 mm y la del medio es de 35 mm. La calidad es mayor y la parte trasera está dispuesta.

7> Primer lado y principio del orificio posterior:

Las caras de los extremos se mecanizan primero, luego el chavetero se muele y se perforan los orificios roscados.

2) Disposición del proceso de tratamiento térmico.

Se recomienda realizar la normalización antes del corte, lo que puede aumentar la dureza del eje, eliminar la tensión interna de la pieza en bruto y mejorar el rendimiento de corte. Después del desbaste, el enfriamiento y el revenido pueden mejorar el rendimiento general del eje. El tratamiento térmico final después del semiacabado mejora la resistencia del material, la dureza de la superficie y la resistencia al desgaste.

Después del desbaste y el tratamiento térmico, se arregla el proceso de enderezamiento. Los procedimientos de inspección de desbarbado e intermedio se organizan después del semiacabado. Haga arreglos para el desbarbado, limpieza e inspección final después de la finalización.

En resumen, el orden de operación de los ejes es:

Benchmarking_Main rugosidad de la superficie_Tratamiento de calor_Terminalización de la superficie principal_Acabado de la superficie principal (rectificado) _Clave de chavetero y roscado_Deburring, tratamiento térmico final, etc.

4. Determinar la ruta técnica del eje.

Sobre la base del análisis del proceso anterior, se determina la ruta del proceso del componente, como se muestra en la Tabla 4.

| ID de proceso | Nombre del proceso | Equipo de maquina herramienta | Herramienta |

Herramienta de medición

|

| 01 | Girando ásperamente las caras del extremo izquierdo y derecho y el achaflanado a 45 ° | CA6140 | Cuchillo de 45 ° | Vernier caliper |

| 02 | Agujero de taladro central | CA6140 | broca helicoidal | Caliper |

| 03 | Anillo exterior rugoso | CA6140 | Cuchillo de 60° | Vernier caliper |

| 04 | Templado y revenido HRC28 ~ 30 | |||

| 05 | Anillo exterior de torneado semiacabado φ50, φ60, φ64, φ35 | CA6140 | Cuchillo de 60° | Vernier calipers and gauges |

| 06 | Aro exterior de torneado fino φ64, φ35 | CA6140 | Cuchillo de 60° | Vernier caliper |

| 07 | Turno 2.2 x 1.5 slots | CA6140 | Cuchillo de ranurado ordinario | Vernier caliper |

| 08 | Chaveta de fresado | Fresadora X083 | Fresa | Vernier caliper |

| 09 | Taladro M16, agujero roscado 2-M8 | Perforadora Z515 | perforar | Vernier caliper |

| 10 | Tapping | Grifo | ||

| 11 | Desbarbado | Hand hammer | ||

| 12 | Tratamiento térmico final (oxidación de superficies) y limpieza. | |||

| 13 | Comprobar | Enchufe de pinza |

5. Capacidad de mecanizado, determinación del tamaño del proceso.

Para determinar las dimensiones de mecanizado de la superficie cilíndrica, las dimensiones de mecanizado de la superficie cilíndrica para el mecanizado múltiple solo están relacionadas con el margen de mecanizado. El margen total de mecanizado (margen en blanco) para cada superficie cilíndrica se ha determinado previamente, y el margen en blanco debe dividirse en el margen de mecanizado para cada proceso, y luego las dimensiones del proceso se calculan desde atrás hacia adelante. La tolerancia de las dimensiones del proceso intermedio está determinada por la precisión económica del método de procesamiento. El margen de proceso, las dimensiones y tolerancias del proceso y la rugosidad de la superficie de cada superficie cilíndrica de la pieza son los siguientes:

Tabla 5 superficie cilíndrica exterior φ50

Cálculo del margen de mecanizado del eje

| Nombre del proceso | Interproceso volumen / mm | Programa | Procesamiento de tamaño básico / mm |

Proceso de etiquetado Tolerancia dimensional / mm |

|

| Precisión económica / mm | Rugosidad superficial Ra / μm | ||||

|

En blanco

|

10 | ±2 | 0 | 60 | Φ60±2 |

| Coche rudo | 9 | IT10 | 12.5 | 51.027 | 51.027 0 +0.12 |

| Torneado semi-acabado | 1 | IT7 | 3.2 | 50.027 | Φ50.027 0 +027 |