Tecnología de pulido de superficie PCD de diamante policristalino

Los artículos de PCD de área grande se pulen mediante pulido mecánico convencional. La muela entrará en contacto primero con la porción convexa que aparece debido a la deformación de tensión, lo que da como resultado defectos tales como un tiempo de pulido prolongado y un adelgazamiento del espesor local.

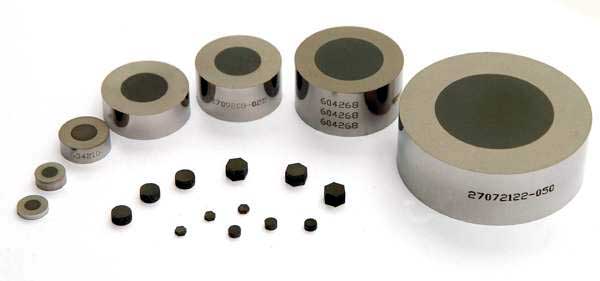

Desde su inicio en la década de 1970, los productos PCD se han utilizado ampliamente en campos de alta tecnología como el aeroespacial, defensa, energía, automoción, perforación geológica y cable con su excelente rendimiento. En particular, la aplicación de productos PCD de gran superficie ha hecho que la capacidad de mecanizado y el nivel sean un gran paso adelante. La precisión del procesamiento y la calidad de la superficie mecanizada se mejoran continuamente, y la eficiencia del procesamiento aumenta varias veces o incluso cientos de veces. Los productos PCD de gran superficie a menudo se utilizan para fabricar herramientas para cortar una variedad de materiales. Para mejorar la rotura de viruta y mejorar la precisión y la calidad de la superficie de la pieza a procesar, la superficie PCD de la mayoría de los productos PCD debe pulirse para lograr una superficie de espejo (rugosidad de la superficie Ra ≦ 0.05 μm). Aunque muchos materiales introducen nuevas tecnologías como el pulido electroquímico y el pulido ultrasónico en PCD, el pulido mecánico de superficie PCD aún domina en las aplicaciones industriales de producción en masa.

I. Selección de parámetros de pulido de superficie PCD

El proceso de pulido mecánico de superficie PCD es un proceso de desgaste y carbonización de diamante policristalino. Debido a la alta dureza del diamante policristalino, generalmente se pule con un polvo de pulido de diamante (pasta) más una placa de hierro fundido o con una muela abrasiva. La práctica ha demostrado: La eficiencia de pulido del polvo de pulido de diamante (pasta) más la placa de hierro fundido es demasiado baja, y la mayoría de ellos están pulidos por la muela abrasiva (la muela abrasiva y la pieza de trabajo están pulidas para tener un área de contacto grande, que se usa ampliamente).

Requisitos de calidad para el pulido facial PCD:

1. Rugosidad de la superficie Ra ≦ 0.05 μm;

2, el brillo de la superficie es consistente, sin superficie refractiva;

3. No hay bordes sin pulir presentes;

4, anillo desigual mate;

5, sin arañazos y contaminación.

Para lograr los requisitos de calidad del pulido de superficie PCD, cuando se rectifica mecánicamente con una muela, es necesario seleccionar el ancho de la muela, la concentración y el tamaño de partícula, la velocidad de rotación de la muela y la pieza de trabajo, la presión de pulido y la sincronización del apósito de la muela.

Primero, el tamaño de partícula y la concentración de la muela deben seleccionarse adecuadamente. Si el tamaño de partícula es demasiado rugoso, no se puede cumplir la rugosidad de la superficie pulida de la pieza de trabajo; El tamaño de partícula es demasiado fino, la eficiencia de procesamiento es baja, el tiempo para que los granos abrasivos permanezcan afilados es corto, la fricción durante el pulido es grande y la temperatura aumenta. El ancho de la muela debe elegirse adecuadamente. Si la muela es demasiado estrecha, la vida útil es corta, la muela tiene una alta frecuencia de vendaje, la pieza de trabajo es superficie pulida y la muela tiene una superficie de contacto pequeña, y la eficiencia de pulido es baja. Si la muela es demasiado ancha, la cara extrema de la muela es difícil de nivelar, la diferencia de velocidad lineal entre los anillos interno y externo de la muela es grande, el consumo interno y externo de la muela es diferente, el área de contacto de fricción en el pulido es grande y la condición de disipación de calor de la pieza de trabajo se deteriora. La alta concentración de diamante en la capa de trabajo de la muela abrasiva es beneficiosa para acortar el tiempo de contacto entre la muela abrasiva y la superficie a pulir, pero el alto costo hará que la muela se trille demasiado rápido, a veces causando arañazos en la superficie pulida.

La pieza de trabajo generalmente gira a baja velocidad durante el proceso de pulido, lo cual es ventajoso para el buen funcionamiento de la pieza de trabajo. La muela abrasiva generalmente gira a alta velocidad para lograr la fricción entre la superficie PCD y la superficie de la muela abrasiva para generar calor. La muela gira demasiado rápido y el calor de fricción es demasiado alto para cumplir con los requisitos de calidad de la superficie de pulido.

Durante el proceso de pulido, la superficie a pulir debe estar en contacto con la superficie de la muela mientras se aplica la presión adecuada. Si la presión es demasiado pequeña, causará nerviosismo y la superficie pulida se ondulará; Presión excesiva, la muela es rápida, no solo aumenta la temperatura de fricción, sino que también puede provocar que el motor de accionamiento se sobrecargue.

El momento de aplanar la superficie de la muela debe controlarse adecuadamente. El extremo de la muela no se recorta durante mucho tiempo y la muela no está afilada. La superficie pulida tiene un largo tiempo de unión con la superficie final de la muela, y la eficiencia de procesamiento es baja; La cara final de la muela se recorta con demasiada frecuencia, y la muela se consume rápidamente. La cara final de la muela es irregular, la transición no es suave, la superficie pulida es opaca y, a veces, se producen arañazos.

II. Problemas con los métodos y equipos de pulido tradicionales.

La estructura del equipo de pulido convencional es que la muela giratoria gira a alta velocidad, y el accesorio de pulido fijo mantiene la pieza de trabajo a baja velocidad. La superficie pulida está en contacto con la cara final de la muela y se aplica una cierta presión de contacto. El centro de rotación de la pieza de trabajo se fija a la línea de contacto de la muela, y la superficie PCD se pule por fricción, calor y carbonización.

En el pasado, los artículos de PCD tenían un grosor grande y el área de la superficie pulida era pequeña (menor que o cerca del ancho de la cara final de la muela abrasiva), y el pulido con un aparato de pulido convencional era adecuado. Con el desarrollo de la tecnología, la aparición de productos PCD de gran superficie ha hecho que la superficie sea pulida más del doble del ancho de la muela de la cara final, y el grosor de la pieza de trabajo es mucho más delgado que en el pasado. Cuando el área de superficie de pulido del artículo PCD es mayor de 26 cm 2 y el grosor no es mayor de 2 mm, la planitud de la superficie a pulir se deteriora debido a la deformación por tensión de la lámina, y aumenta la dificultad de pulido. El procesamiento de hojas de PCD de área grande con equipos de pulido convencionales tiene los siguientes problemas:

1. El centro de rotación del accesorio del equipo de pulido convencional (y su pieza de trabajo sujeta) no tiene movimiento relativo con la superficie final de la muela abrasiva. Cuando la superficie que se está puliendo está en contacto con la muela, la distribución de los puntos (o caras) del contacto inicial sobre toda la superficie a pulir es decisiva, ya que a partir de entonces el proceso de pulido se extenderá alrededor de estos puntos (o caras). Si los puntos de contacto (o caras) iniciales son pequeños (denominados mal ajuste) y están concentrados localmente, solo esos puntos o caras se eliminarán a partir de entonces. Otros puntos (o superficie) a la cara de contacto con la muela abrasiva, que hace que la superficie del pulido debe convertirse "a la cantidad de pulido." Debido a la pobre capacidad de corte de la muela utilizada para el diamante duro y el pulido, el punto de contacto (o superficie) se extiende a la periferia bastante lentamente, lo que resulta en un largo tiempo de pulido y una disminución en la eficiencia del procesamiento.

2. Dado que el centro de contacto del centro de rotación de la pieza de trabajo y la cara final de la muela están fijos, incluso si están en contacto con la muela en todas partes (completamente coincidentes). Cuando el ancho (longitud o diámetro) de la pieza de trabajo a pulir es mayor que el ancho de la muela, la probabilidad de contacto varía de un lugar a otro. La probabilidad de contacto de la pieza de trabajo con el exterior es significativamente menor que la de la parte central, de modo que la superficie pulida es propensa a diferentes anillos refractivos con diferente brillo y oscuridad, que no pueden cumplir con los requisitos de calidad.

3. Debido al proceso de pulido, la parte media de la superficie pulida no deja la cara final de la muela, el calor de fricción medio es mayor que el entorno y la condición de disipación de calor es pobre. Para productos de PCD de área grande y espesor grueso, el calentamiento localizado conduce a una mayor deformación de la pieza de trabajo.

4. La deformación por tensión hace que la forma plana de la superficie que se pule sea irregular, acompañada de distorsión. Solo recortando la cara extrema de la muela abrasiva o la superficie de la superficie pulida y la cara extrema de la muela abrasiva, la cara extrema de la muela abrasiva está lo más cerca posible de la superficie a pulir (la superficie de contacto tiene más puntos de contacto y se distribuye uniformemente). Sin embargo, la deformación de la tensión es aleatoria, y la distorsión de la superficie hace que la condición de la superficie de cada pieza varíe ampliamente. Cuando la cara final de la muela está recortada o desgastada para que coincida con la superficie del PCD de una determinada pieza de trabajo. Si se cambia otra pieza de trabajo, no coincidirá y la muela deberá recortarla o rectificarla para lograr una nueva coincidencia. Esto no solo tiene una baja eficiencia de procesamiento, sino que también aumenta la intensidad laboral de los trabajadores, lo que no es adecuado para la producción en masa.

5. Debido a las diferentes formas de superficie de los productos PCD, es imposible recortar las caras finales de la misma muela para que coincidan con las superficies PCD de las dos piezas de trabajo. Incluso si se puede hacer coincidir al mismo tiempo, el aumento de la temperatura de fricción causada por una muela abrasiva que pule simultáneamente dos productos PCD de área grande no se puede desacoplar en el medio de la pieza de trabajo (la condición de disipación de calor es mala). El pulido simultáneo de dos artículos PCD de área grande en un aparato de pulido convencional (con la misma muela) no solo requiere una gran diferencia en el tiempo de procesamiento para cada hoja, sino también temperaturas excesivamente altas, que tienden a quemar la superficie pulida.

III. Determinación del plan de mejora.

Del análisis anterior, podemos saber: En el proceso de pulido, es importante mejorar la eficiencia del pulido aumentando el grado de contacto entre la superficie pulida y la cara final de la muela abrasiva. Durante el proceso de pulido, el centro de rotación automática de la superficie a pulir se mueve radialmente a lo largo de la muela en la cara extrema de la muela, y la función de contacto adaptativo se utiliza para mejorar el grado de ajuste del contacto (especialmente para la superficie pulida deformada convexamente). Cuando el centro de rotación de la pieza de trabajo abandona la línea de contacto en la cara final de la muela, una parte del punto de contacto (cara) en la superficie a pulir y la cara final de la muela se desacoplará. (Microscópicamente, la cara final de la muela se escalona en dirección radial, no una superficie plana). El estado de contacto estable que se formó originalmente se rompió. Con la cooperación de la función de contacto adaptativo, algunos puntos (caras) que no están en contacto con la cara extrema de la muela abrasiva están en contacto con la cara extrema de la muela abrasiva en este momento. De este modo, se agregan nuevos puntos de contacto (caras) y se mejoran los estados de contacto mutuo y anastomosis, lo que acorta el tiempo de pulido.

producción de diamante policristalino matriz de estiramiento de China

El desplazamiento del centro de rotación de la pieza de trabajo en la cara final de la muela también tiene las siguientes ventajas:

1. El proceso de pulido es un proceso de desgaste mutuo entre la muela y la superficie a pulir. Mientras se desplaza la pieza de trabajo, el extremo superior del extremo de la muela se aplana, lo que no solo elimina el anillo de refracción en forma de anillo que puede aparecer en la superficie pulida, sino que también reduce la dificultad de revestir el extremo plano de la muela.

2. El contacto entre el medio y el borde de la superficie pulida y la cara final de la muela está equilibrado, de modo que la pieza de trabajo se calienta de manera uniforme en toda la pieza de trabajo; Además, cuando se elimina la mayor parte de la superficie pulida de la cara extrema de la muela, se mejora la condición de disipación de calor de la pieza de trabajo y se reduce la deformación térmica generada por el proceso de pulido de la pieza de trabajo.

3. Acorte la diferencia de tiempo requerida para el pulido simultáneo de piezas de trabajo con diferentes estados de deformación de la superficie. Dado que la superficie a pulir se adapta adaptativamente a la cara final de la muela, no es necesario ajustar la superficie de la muela para adaptarla a la superficie a pulir. Además, la mejora de la condición de disipación de calor de la pieza de trabajo permite que el mismo equipo de pulido (usando la misma muela) pueda pulir simultáneamente dos productos PCD de área grande.

Hay varias formas de lograr el desplazamiento relativo del centro de rotación de la superficie pulida y la línea de contacto de la cara final de la muela abrasiva: Una es realizar una oscilación excéntrica mientras el husillo (muela) gira a alta velocidad; El otro es oscilar en la dirección radial de la pieza de trabajo a lo largo de la dirección radial de la muela o dentro de un cierto ángulo (el punto de presión central no desacopla la cara final de la muela). Según los datos, el equipo de pulido producido en países extranjeros utiliza la muela para girar a alta velocidad mientras realiza una oscilación excéntrica.

Utilizando el principio del mecanismo oscilante de doble balancín, diseñamos la abrazadera compuesta para rotación, presión, oscilación y contacto. La pieza de trabajo oscila dentro de cierto ángulo (el punto de presión central no abandona la cara final de la muela abrasiva) para lograr el desplazamiento del centro de rotación de la superficie pulida en la cara final de la muela abrasiva. Sus ventajas:

1. Bajo costo y estructura mecánica relativamente simple. La estructura básica del equipo de pulido convencional puede mantenerse sin cambios (solo se cambia la parte de la abrazadera).

2, debido al duro entorno de pulido (con polvo). El modelo de utilidad adopta la barra de tornillo tradicional y el mecanismo de transmisión del riel guía, el costo es alto, el polvo ingresa fácilmente a la parte móvil y la vida útil se reduce (la protección es difícil); Adoptando leva o mecanismo neumático e hidráulico, la estructura es compleja y hay muchos accesorios periféricos; Si el mecanismo de enlace de cuatro barras no solo es simple en estructura, fuerte en confiabilidad de movimiento, sino también simple en protección y fuerte en adaptabilidad ambiental, es adecuado para su aplicación en equipos de pulido.

3. Seleccione el mecanismo de balanceo de doble balancín en el mecanismo de enlace de cuatro barras. Se puede usar un motor de accionamiento para girar simultáneamente la pieza de trabajo desde una rotación y un centro de rotación en un ángulo determinado.

4. Muchas partes en el accesorio de estructura fija original se pueden usar sin aumentar la complejidad de la operación.