Soldadura de tubo de acero inoxidable 304

1, flujo de proceso

Preparación de la construcción → Entrada de material, inspección → Corte → Línea de descarga, producción e instalación de perchas → soldadura → Pulido de soldadura y pasivado de decapado → Inspección de soldadura → Prueba de presión de tubería, lavado

2, puntos de funcionamiento

2.1 Preparación de la construcción

(1) Preparar planes de construcción y programas de construcción y establecer estándares de trabajo de calidad.

(2) Los operadores son principalmente tuberías, soldadores de arco de argón, otros tipos de trabajo, y los soldadores de arco de argón deben tener un certificado emitido por el departamento correspondiente.

(3) Los materiales para la construcción se preparan de acuerdo con el plan de materiales, se entregan en el sitio y se garantiza que se suministrarán según lo planificado.

(4) personal de operaciones en el sitio escribiendo pruebas técnicas, técnicos de campo, pruebas de seguridad.

2.2 Preparación del material de soldadura

(1) La selección de tuberías y accesorios debe basarse en el uso de factores de medios ambientales, la composición química y el uso de presión, y seleccionar el grado apropiado de productos para garantizar la estructura del metal de soldadura y las propiedades mecánicas.

(2) El gas de argón debe cumplir los requisitos del estándar nacional "Argon" GB4842. Se debe usar gas argón con una pureza del 99,96%. Si el contenido de impurezas es demasiado, el efecto protector del argón se verá afectado y la calidad de la soldadura se verá directamente afectada.

(3) uso de material de electrodo de tungsteno de cerio.

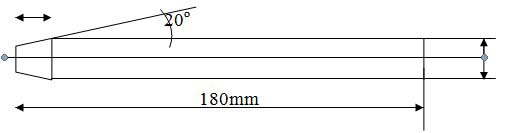

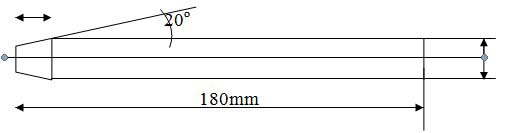

La forma y el diámetro del extremo del poste de tungsteno de Cerio tienen una gran influencia en la estabilidad del proceso de soldadura y la formación de la soldadura. El extremo plano cónico funciona mejor, consulte la Figura 1.1. El electrodo de tungsteno se selecciona de acuerdo con el grosor de la tubería soldada y la corriente de soldadura. Los parámetros técnicos de soldadura se muestran en la Tabla 1.1.

Figura 1.1 Esquema Cónico

Tabla 1.1 Soldadura de varios parámetros técnicos

(4) El soplete de soldadura utiliza una pistola de viento de tipo PW-150, el tamaño de la abertura de la boquilla afecta directamente al efecto de protección, generalmente la abertura de la boquilla elige Φ10 mm.

3, métodos de soldadura y parámetros técnicos

El método de soldadura de arco de argón tipo socket hace que la tubería se disuelva en un solo cuerpo, y es un modo de conexión "sin conexión conjunta".

3.1 Pasos de construcción específicos

3.1.1 Después de que la tubería de acero inoxidable ingrese al sitio, no deberá estar en contacto directo con otros materiales tales como lodo de cemento, cemento, mortero, concreto mezclado y tubos de acero soldados. De acuerdo con el sitio y los dibujos para corte, corte de la tubería y procesamiento de sección transversal: antes de cortar la tubería, se confirma que no hay daño o deformación. Use un cortatubos (equipo de corte especial de acero inoxidable) para cortar perpendicularmente al eje de la tubería. Si la incisión está inclinada, la cantidad de inserción será incorrecta. Después de la eliminación, retire las rebabas, virutas y materiales extraños del extremo del tubo.

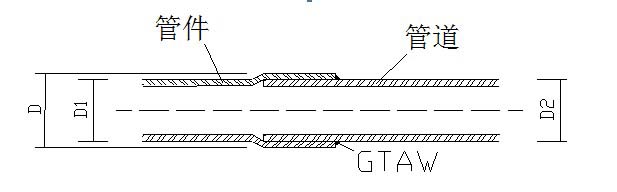

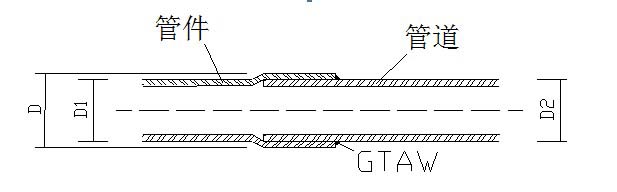

3.1.2 El tubo de acero inoxidable tiene un buen corte, enchufe de la tubería de inserción, Esquema, ver 1.2, tamaño del zócalo se muestra en la Tabla 1.2

Zócalo del zócalo de la soldadura al arco del argón del acero inoxidable Schematic 1.2

Tabla 1.2 Tamaño del zócalo soldado con autógena del tubo de argón del zócalo (milímetro)

3.1.3 Al soldar, asegúrese de que el zócalo y la tubería estén en el mismo eje y que estén en un estado horizontal y no puedan inclinarse. Cepille una tiza en polvo con un ancho de 40-50 mm fuera del extremo del zócalo y comience la soldadura después del secado. Primera soldadura por puntos, de 3 a 5 puntos es apropiado.

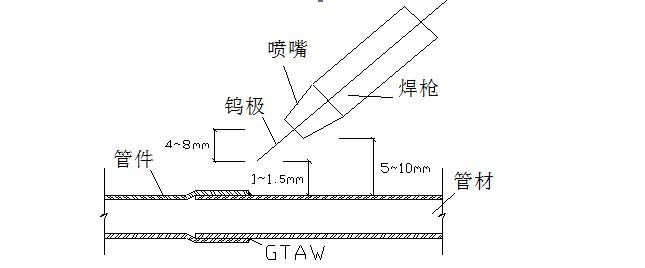

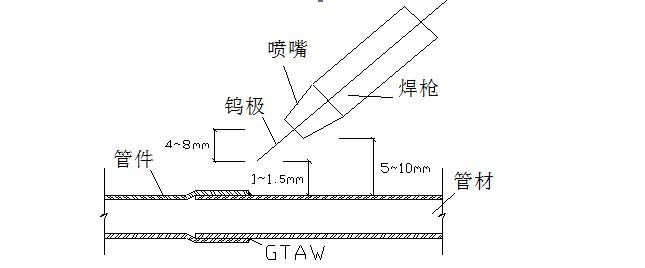

3.1.4 La operación de soldadura toma la cintura como el centro, el radio del cuerpo superior como la potencia y la parte superior del cuerpo que gira de la derecha a la izquierda. Tal soldadura es fácil de observar en el baño de soldadura y proteger mejor el baño de soldadura. Después de que la combustión normal del arco forma el grupo fundido, el arco se mueve horizontalmente y hacia adelante. El extremo de soldadura de socket para un anillo circular, para controlar el tamaño de la piscina fundida y la temperatura de la piscina fundida. La longitud del poste de tungsteno es de 4 a 8 mm, la distancia entre el poste de tungsteno y la pieza de trabajo es de 1 a 1.5 mm, y la distancia desde la boquilla a la costura es de 5 a 10 mm. Cuando se detiene la soldadura en el medio de la soldadura o se termina la soldadura, se usa el método de extinción de arco para la atenuación. Es decir, cuando se hace un arco, la antorcha se mueve ligeramente hacia el exterior de la ranura para extinguir el arco, y luego la antorcha se cierra inmediatamente a la posición de detención de arco y el suministro de aire se continúa durante 3 a 5 segundos. El grupo de soldadura se enfría bajo la protección del gas retardado para evitar la contracción y las grietas. Después de soldar, se enfría en ambiente natural.

3.1.6 La corriente se ajusta a la derecha durante la soldadura. Los parámetros técnicos específicos se muestran en la Tabla 1.1. La corriente de soldadura es demasiado grande, no solo es fácil de quemar, soldar y propensa a quedarse cortada, tungsteno y provocar quemaduras. La corriente de soldadura es demasiado pequeña, y un soplo de arco inestable, fácil de producir, penetración incompleta, escoria y porosidad y otros defectos. La velocidad de soldadura se selecciona según el tamaño de la corriente de soldadura con referencia a la Tabla 1.1. La velocidad es demasiado rápida, el efecto de protección del gas está dañado y el metal de soldadura y el tungsteno también son vulnerables a los defectos de oxidación. Cuando es demasiado lento, causará una fácil fusión de soldadura.

3.1.7 Se debe seguir el principio de pequeña corriente y rapidez durante la soldadura. Los requisitos de corriente correspondientes se aplicarán a diferentes espesores de pared de tuberías. Confiando en la protección del flujo de aire, el aumento rápido de la temperatura y la reducción de la temperatura apuntan a evitar la temperatura post-química de 6000C ~ 8000C para evitar la corrosión intergranular.

3.1.8 En ausencia de cortocircuitos, el uso de soldadura de arco corto, efecto de protección de gas, concentración de calor, estabilidad del arco, penetración uniforme, deformación; Cuando el voltaje del arco es demasiado alto, el efecto de protección del gas no es bueno, lo que ocasionará que el metal de soldadura se oxide y produzca defectos tales como una penetración incompleta.

3.1.9 La velocidad del viento durante la soldadura no debe exceder los 2 m / s. Cuando excede, el parabrisas debe bloquear el área de construcción.

3.1.10 Al soldar en áreas húmedas, la humedad relativa dentro de 1 m del arco de soldadura no debe ser mayor que 90%. Cuando es mayor que 90%, la soldadura debe detenerse.

4, pulido de soldadura, pasivación, limpieza

4.1 Después de la soldadura, use la rectificadora para desgastar la tubería y soldar el exceso de soldadura de la superficie.

4.2 Una vez completada la soldadura y enfriada a la temperatura natural, la pasivación se realiza usando una pasta de pasivación de decapado en la posición de soldadura. La pasta de pasivación de decapado de acero inoxidable es un agente químico que elimina los puntos de soldadura amarillos, azules y negros y las escamas de óxido producidas después de la soldadura y el procesamiento a alta temperatura del acero inoxidable. Adecuado para ferrita, austenítico y otros aceros inoxidables. Está totalmente decapado y pasivado para acero inoxidable y mejora su resistencia a la corrosión, haciendo que la superficie del acero inoxidable sea tan brillante como nueva.

Las características de la pasta de pasivación de decapado: 1. La velocidad de reacción es rápida, eliminación total, viscosidad moderada, fácil de observar, sin corrosión del sustrato.

2. No contiene CL, P, etc. para destruir la superficie de los iones de acero inoxidable.

(1) Pasta de pasivación de acero inoxidable acabada para la construcción, y la pasta de pasivación se agita por completo.

(2) Aplique la pasta de pasivación uniformemente a la superficie de la soldadura de la tubería. El espesor de la capa de pasta es de aproximadamente 2 ~ 3 mm. El tiempo general es 5-15 minutos. Cuando la escala es gruesa o la temperatura es inferior a 0 ° C, el tiempo de reacción debe prolongarse.

(3) Después del decapado, enjuague bien con agua (si todavía hay óxido en la balanza después de lavar con agua, use un cepillo de acero inoxidable o un cepillo de nailon duro de plástico para quitar la capa de óxido). Luego, pruebe con papel de tornasol. Después de ninguna reacción, las manchas de agua se limpian o secan para prepararse para la pasivación.

Inspección de soldadura

1. El soldador debe realizar una autocomprobación del 100% en la calidad de la superficie de todas las soldaduras.

2. No se permiten grietas, poros, descortezados, socavaduras de gran tamaño ni otros defectos en la superficie de la soldadura.

3. Las dimensiones externas de la soldadura deben cumplir los requisitos de diseño y el borde de la soldadura debe redondearse al material base.

4. La soldadura no debe estar severamente oxidada o quemada (lo que significa que la parte delantera o trasera de la soldadura es negra, escoria, etc.).

5. Para juzgar el efecto de la soldadura, la plata y el oro se muestran mejor en la figura 1.4, el azul es bueno, la ceniza roja es mejor, la ceniza no es buena y el negro es el peor.

Figure 1.4 stainless steel weld effect map

Preparación de la construcción → Entrada de material, inspección → Corte → Línea de descarga, producción e instalación de perchas → soldadura → Pulido de soldadura y pasivado de decapado → Inspección de soldadura → Prueba de presión de tubería, lavado

2, puntos de funcionamiento

2.1 Preparación de la construcción

(1) Preparar planes de construcción y programas de construcción y establecer estándares de trabajo de calidad.

(2) Los operadores son principalmente tuberías, soldadores de arco de argón, otros tipos de trabajo, y los soldadores de arco de argón deben tener un certificado emitido por el departamento correspondiente.

(3) Los materiales para la construcción se preparan de acuerdo con el plan de materiales, se entregan en el sitio y se garantiza que se suministrarán según lo planificado.

(4) personal de operaciones en el sitio escribiendo pruebas técnicas, técnicos de campo, pruebas de seguridad.

2.2 Preparación del material de soldadura

(1) La selección de tuberías y accesorios debe basarse en el uso de factores de medios ambientales, la composición química y el uso de presión, y seleccionar el grado apropiado de productos para garantizar la estructura del metal de soldadura y las propiedades mecánicas.

(2) El gas de argón debe cumplir los requisitos del estándar nacional "Argon" GB4842. Se debe usar gas argón con una pureza del 99,96%. Si el contenido de impurezas es demasiado, el efecto protector del argón se verá afectado y la calidad de la soldadura se verá directamente afectada.

(3) uso de material de electrodo de tungsteno de cerio.

La forma y el diámetro del extremo del poste de tungsteno de Cerio tienen una gran influencia en la estabilidad del proceso de soldadura y la formación de la soldadura. El extremo plano cónico funciona mejor, consulte la Figura 1.1. El electrodo de tungsteno se selecciona de acuerdo con el grosor de la tubería soldada y la corriente de soldadura. Los parámetros técnicos de soldadura se muestran en la Tabla 1.1.

Figura 1.1 Esquema Cónico

Tabla 1.1 Soldadura de varios parámetros técnicos

| Diámetro de la tubería | Espesor del tubo (mm) | Corriente de soldadura | Velocidad del arco | Flujo de argón | Poste iluminado aplicado | Ángulo vertical de soldadura | Ángulo de soldadura |

La distancia entre la soldadura de la boquilla |

|

DN32 DN40 |

0.8 | 30/A | 45mm/min | 5(L/min) | 1.6mm | 10o~15o | 50o~75o | ≤2mm |

| DN50 | 1.0 | 35/A | 45mm/min | 5(L/min) | 1.6mm | 10o~15o | 50o~75o | ≤2mm |

| DN65 | 1.2 | 40/A | 45mm/min | 5(L/min) | 1.6mm | 10o~15o | 50o~75o | ≤2mm |

|

DN80 DN100 |

1.5 | 45/A | 60mm/min | 5(L/min) | 1.6mm | 10o~15o | 50o~75o | ≤2mm |

(4) El soplete de soldadura utiliza una pistola de viento de tipo PW-150, el tamaño de la abertura de la boquilla afecta directamente al efecto de protección, generalmente la abertura de la boquilla elige Φ10 mm.

3, métodos de soldadura y parámetros técnicos

El método de soldadura de arco de argón tipo socket hace que la tubería se disuelva en un solo cuerpo, y es un modo de conexión "sin conexión conjunta".

3.1 Pasos de construcción específicos

3.1.1 Después de que la tubería de acero inoxidable ingrese al sitio, no deberá estar en contacto directo con otros materiales tales como lodo de cemento, cemento, mortero, concreto mezclado y tubos de acero soldados. De acuerdo con el sitio y los dibujos para corte, corte de la tubería y procesamiento de sección transversal: antes de cortar la tubería, se confirma que no hay daño o deformación. Use un cortatubos (equipo de corte especial de acero inoxidable) para cortar perpendicularmente al eje de la tubería. Si la incisión está inclinada, la cantidad de inserción será incorrecta. Después de la eliminación, retire las rebabas, virutas y materiales extraños del extremo del tubo.

3.1.2 El tubo de acero inoxidable tiene un buen corte, enchufe de la tubería de inserción, Esquema, ver 1.2, tamaño del zócalo se muestra en la Tabla 1.2

Zócalo del zócalo de la soldadura al arco del argón del acero inoxidable Schematic 1.2

Tabla 1.2 Tamaño del zócalo soldado con autógena del tubo de argón del zócalo (milímetro)

| DN de diámetro nominal | Diámetro exterior del tubo D1 | Tubo de diámetro exterior D | Diámetro interior del enchufe D2 | Longitud del zócalo L |

| 15 | φ16 | 17.6 | 16+0.1~0.05 | 10 |

| 20 | φ22 | 24 | 20+0.05~0.2 | 10 |

| 25 | φ26 | 28 | 25+0.1~0.25 | 10 |

| 32 | φ35 | 37.6 | 32+0.1~0.35 | 12 |

| 40 | φ40 | 42.6 | 40+0.1~0.3 | 12 |

| 50 | φ50.8 | 53.4 | 50+0.1~0.3 | 15 |

| 65 | Φ63.5 | 67.9 | 65+0.1~0.3 | 15 |

| 80 | Φ76.2 | 82.2 | 80+0.1~0.3 | 15 |

| 100 | Φ101.6 | 107.7 | 100+0.1~0.3 | 20 |

3.1.3 Al soldar, asegúrese de que el zócalo y la tubería estén en el mismo eje y que estén en un estado horizontal y no puedan inclinarse. Cepille una tiza en polvo con un ancho de 40-50 mm fuera del extremo del zócalo y comience la soldadura después del secado. Primera soldadura por puntos, de 3 a 5 puntos es apropiado.

3.1.4 La operación de soldadura toma la cintura como el centro, el radio del cuerpo superior como la potencia y la parte superior del cuerpo que gira de la derecha a la izquierda. Tal soldadura es fácil de observar en el baño de soldadura y proteger mejor el baño de soldadura. Después de que la combustión normal del arco forma el grupo fundido, el arco se mueve horizontalmente y hacia adelante. El extremo de soldadura de socket para un anillo circular, para controlar el tamaño de la piscina fundida y la temperatura de la piscina fundida. La longitud del poste de tungsteno es de 4 a 8 mm, la distancia entre el poste de tungsteno y la pieza de trabajo es de 1 a 1.5 mm, y la distancia desde la boquilla a la costura es de 5 a 10 mm. Cuando se detiene la soldadura en el medio de la soldadura o se termina la soldadura, se usa el método de extinción de arco para la atenuación. Es decir, cuando se hace un arco, la antorcha se mueve ligeramente hacia el exterior de la ranura para extinguir el arco, y luego la antorcha se cierra inmediatamente a la posición de detención de arco y el suministro de aire se continúa durante 3 a 5 segundos. El grupo de soldadura se enfría bajo la protección del gas retardado para evitar la contracción y las grietas. Después de soldar, se enfría en ambiente natural.

Welding operation diagram 1.3

3.1.5 Al soldar, observe el color de la soldadura. Si el color de la soldadura es gris y negro, significa que la protección del gas argón no es suficiente, y el flujo de gas argón debe ajustarse hasta que el color de la soldadura sea dorado, azul y rojo.3.1.6 La corriente se ajusta a la derecha durante la soldadura. Los parámetros técnicos específicos se muestran en la Tabla 1.1. La corriente de soldadura es demasiado grande, no solo es fácil de quemar, soldar y propensa a quedarse cortada, tungsteno y provocar quemaduras. La corriente de soldadura es demasiado pequeña, y un soplo de arco inestable, fácil de producir, penetración incompleta, escoria y porosidad y otros defectos. La velocidad de soldadura se selecciona según el tamaño de la corriente de soldadura con referencia a la Tabla 1.1. La velocidad es demasiado rápida, el efecto de protección del gas está dañado y el metal de soldadura y el tungsteno también son vulnerables a los defectos de oxidación. Cuando es demasiado lento, causará una fácil fusión de soldadura.

3.1.7 Se debe seguir el principio de pequeña corriente y rapidez durante la soldadura. Los requisitos de corriente correspondientes se aplicarán a diferentes espesores de pared de tuberías. Confiando en la protección del flujo de aire, el aumento rápido de la temperatura y la reducción de la temperatura apuntan a evitar la temperatura post-química de 6000C ~ 8000C para evitar la corrosión intergranular.

3.1.8 En ausencia de cortocircuitos, el uso de soldadura de arco corto, efecto de protección de gas, concentración de calor, estabilidad del arco, penetración uniforme, deformación; Cuando el voltaje del arco es demasiado alto, el efecto de protección del gas no es bueno, lo que ocasionará que el metal de soldadura se oxide y produzca defectos tales como una penetración incompleta.

3.1.9 La velocidad del viento durante la soldadura no debe exceder los 2 m / s. Cuando excede, el parabrisas debe bloquear el área de construcción.

3.1.10 Al soldar en áreas húmedas, la humedad relativa dentro de 1 m del arco de soldadura no debe ser mayor que 90%. Cuando es mayor que 90%, la soldadura debe detenerse.

4, pulido de soldadura, pasivación, limpieza

4.1 Después de la soldadura, use la rectificadora para desgastar la tubería y soldar el exceso de soldadura de la superficie.

4.2 Una vez completada la soldadura y enfriada a la temperatura natural, la pasivación se realiza usando una pasta de pasivación de decapado en la posición de soldadura. La pasta de pasivación de decapado de acero inoxidable es un agente químico que elimina los puntos de soldadura amarillos, azules y negros y las escamas de óxido producidas después de la soldadura y el procesamiento a alta temperatura del acero inoxidable. Adecuado para ferrita, austenítico y otros aceros inoxidables. Está totalmente decapado y pasivado para acero inoxidable y mejora su resistencia a la corrosión, haciendo que la superficie del acero inoxidable sea tan brillante como nueva.

Las características de la pasta de pasivación de decapado: 1. La velocidad de reacción es rápida, eliminación total, viscosidad moderada, fácil de observar, sin corrosión del sustrato.

2. No contiene CL, P, etc. para destruir la superficie de los iones de acero inoxidable.

(1) Pasta de pasivación de acero inoxidable acabada para la construcción, y la pasta de pasivación se agita por completo.

(2) Aplique la pasta de pasivación uniformemente a la superficie de la soldadura de la tubería. El espesor de la capa de pasta es de aproximadamente 2 ~ 3 mm. El tiempo general es 5-15 minutos. Cuando la escala es gruesa o la temperatura es inferior a 0 ° C, el tiempo de reacción debe prolongarse.

(3) Después del decapado, enjuague bien con agua (si todavía hay óxido en la balanza después de lavar con agua, use un cepillo de acero inoxidable o un cepillo de nailon duro de plástico para quitar la capa de óxido). Luego, pruebe con papel de tornasol. Después de ninguna reacción, las manchas de agua se limpian o secan para prepararse para la pasivación.

Inspección de soldadura

1. El soldador debe realizar una autocomprobación del 100% en la calidad de la superficie de todas las soldaduras.

2. No se permiten grietas, poros, descortezados, socavaduras de gran tamaño ni otros defectos en la superficie de la soldadura.

3. Las dimensiones externas de la soldadura deben cumplir los requisitos de diseño y el borde de la soldadura debe redondearse al material base.

4. La soldadura no debe estar severamente oxidada o quemada (lo que significa que la parte delantera o trasera de la soldadura es negra, escoria, etc.).

5. Para juzgar el efecto de la soldadura, la plata y el oro se muestran mejor en la figura 1.4, el azul es bueno, la ceniza roja es mejor, la ceniza no es buena y el negro es el peor.

Figure 1.4 stainless steel weld effect map