Explicacion de la tecnologia de procesamiento de chapa

Contenido del curso:

1. Definición

2. Introducción del proceso de procesamiento

3. Introducción a los métodos de procesamiento

4. Introducción de la capacidad de procesamiento de la industria

1. Definición

2. Introducción del proceso de procesamiento

3. Introducción a los métodos de procesamiento

4. Introducción de la capacidad de procesamiento de la industria

El procesamiento de chapa metálica es un proceso integral de trabajo en frío para chapa metálica (por lo general, por debajo de 6 mm), que incluye cizallado, supresión, plegado, soldadura, remachado, moldeo y tratamiento de superficies. Su característica distintiva es el grosor uniforme de las mismas partes. De acuerdo con los diferentes métodos de procesamiento, generalmente se dividen en dos categorías:

1. Procesamiento sin molde:

A través de NCT (punzonado CNC), láser (máquina de corte por láser), máquinas CNC de dobladoras, remaches y otras herramientas de procesamiento en el procesamiento de tecnología de chapa, generalmente utilizadas para la producción de prototipos rápidos, con un costo más elevado.

2. Procesamiento del molde:

A través de un molde fijo, se procesa la chapa. En general, existen moldes de obturación y moldes formadores, que se utilizan principalmente para la producción en masa y tienen un bajo costo.

Se introducen métodos de procesamiento comunes:

1. Procesamiento NCT (máquina de control numérico)

2. Procesamiento de láser (corte por láser)

3. Máquina plegable

4. alicates de la máquina

5. Procesamiento del molde

6. Tratamiento superficial

7. Conexión de chapa

Principio de mecanizado de la máquina herramienta NC:

Las máquinas herramienta CNC son máquinas automáticas flexibles que se pueden adaptar a los cambios frecuentes en los productos. Las diversas operaciones y pasos requeridos para el proceso de mecanizado y los desplazamientos relativos entre la herramienta y la pieza de trabajo están representados por códigos digitalizados. La información digital se envía a un calculador dedicado o de propósito general a través de un medio de control (como una cinta de papel o un disco), y la calculadora procesa y calcula la información de entrada. Se emiten varios comandos para controlar el servo sistema de la máquina u otros componentes de ejecución para que la máquina herramienta procese automáticamente la pieza o producto deseado.

Usos comunes de las máquinas herramienta CNC:

Descarga, perforación de agujeros de malla, golpes de perforación, bordes de recorte, golpes, costuras de presión, líneas de presión, agujeros de bombeo.

(La línea de presión es una especie de una variedad de métodos de procesamiento posterior a la impresión, como el estampado en caliente, convexo-cóncavo, gofrado, laminado, líneas de presión, pegado, corte, etc. son todos procesos de post impresión.

La distancia mínima entre dos líneas de presión es generalmente de 3 mm, pero también varía ligeramente según el objeto de procesamiento. ), Precisión de mecanizado de la máquina CNC: +/- 0.1mm

Proceso de proceso y precauciones de NCT (control numérico):

1. Cuando la distancia desde el borde es menor que el grosor del material, el orificio de perforación hará que el borde suba. El orificio cuadrado es más grande y más obvio, por lo general, se considera LÁSER (corte por láser) dos veces el corte.

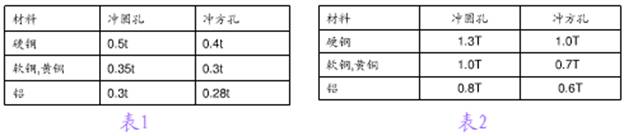

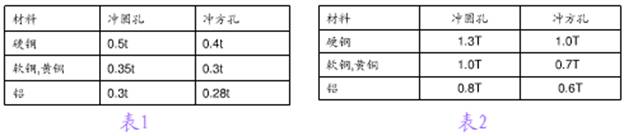

2. La distancia entre el orificio y el borde del orificio de perforación NCT no debe ser demasiado pequeña. Su valor permitido se muestra en la Tabla 1. El diámetro mínimo del agujero para el punzonado NCT se muestra en la Tabla 2:

3. Agujero de dibujo:

La distancia mínima desde el borde del orificio de dibujo NCT es 3T. La distancia mínima entre los dos orificios de dibujo es 6T. La distancia mínima de seguridad desde el borde de perforación (interior) es 3T + R. Si es demasiado pequeño, debe ser manejado por la línea de presión.

4. Después de las pruebas en el sitio, la altura de la protuberancia de medio cortante NCT no es más de 0.6T, y si es mayor que 0.6T, es fácil caerse.

5. La T anterior indica el grosor de la hoja.

Principio de procesamiento del láser

LASER se abrevia con el prefijo de Amplificación de Luz por Emisión de Radición Estimulada. Generalmente traducido como láser. El corte por láser es el uso de la descarga de electrones como la fuente de energía, a través de He, N2, CO2 y otros gases mixtos como el medio de excitación, el uso del grupo reflector para generar un rayo láser, cortar el material. Accionado por un servomotor programado, el cabezal de corte se mueve de acuerdo con una trayectoria predeterminada para cortar varias formas de piezas de trabajo.

Uso común de la máquina láser: Blanking, corte de forma, corte secundario, línea de corte, corte en forma de agujero

Precisión de procesamiento de la máquina láser: +/- 0.1mm

Proceso de LÁSER y precauciones:

1. Al cortar el orificio inferior de la parte metálica, se debe aumentar en 0,05 mm. Porque al principio y al punto medio del corte tendría un pequeño punto.

Por ejemplo: el orificio inferior es φ5.4 debe cortarse en φ5.45.

Nota: El orificio inferior de las piezas metálicas suele mecanizarse con NCT o morir para garantizar la precisión del mecanizado.

2. El ancho del orificio del proceso generalmente es mayor a 0.5 mm, cuanto menor sea la rebaba, más obvio.

3. En el corte secundario desde el plano hasta la cara convexa del casco, la velocidad debe ser muy lenta, de hecho similar a cortar materiales gruesos.

4. LASER es procesamiento en caliente, malla de corte y calor del material delgado, es fácil deformar la pieza de trabajo.

5. Si no existe un requisito especial en el ángulo agudo de todas las piezas de trabajo, debe redondearse R0.5mm cuando es procesado por LASER.

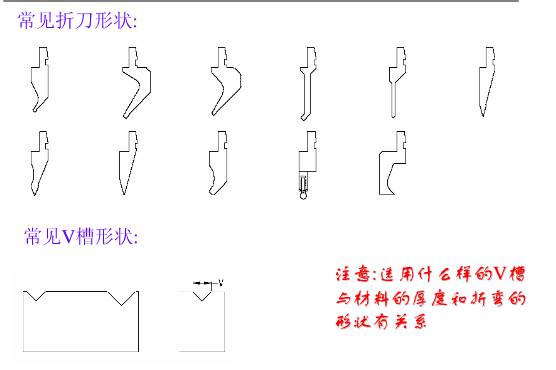

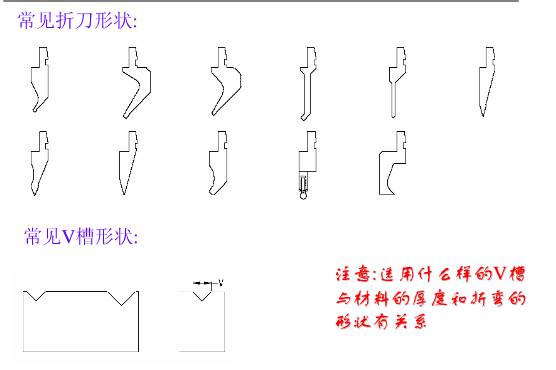

Principio de procesamiento de flexión

Los moldes superior e inferior están fijados respectivamente en las plataformas de trabajo superior e inferior del lecho plegable, y el movimiento relativo de la mesa de trabajo es impulsado por transmisión hidráulica para combinar las formas de los moldes superior e inferior a fin de realizar la flexión y el doblado formación de placa.

Generalmente se divide en movimientos hacia arriba y hacia abajo. El principio básico de la secuencia del proceso de doblado: flexión de adentro hacia afuera. Doblando de pequeño a grande.

Primero doble la forma especial, luego pliegue la forma general.

Después de que se forma el primer proceso, no hay interferencia con el proceso posterior.

Precisión de procesamiento de plegado:

Una flexión: +/- 0.1mm

Dos flexiones: +/- 0.2mm

Tri-flexión: +/- 0.3mm

En la figura anterior, la dimensión es la distancia desde el agujero hasta el borde interno. Si se excede la distancia, el orificio se deformará. En este caso, el problema de deformación puede resolverse mediante otros métodos de procesamiento. Si se doblan primero y luego se cortan con láser, o se presiona el proceso de corte, o se abre directamente la producción del molde, pero esto aumentará los costos de procesamiento, según las condiciones lo permitan, al diseñar para cumplir con estos espaciamientos mínimos.

En la figura anterior, la dimensión es la distancia desde el agujero hasta el borde interno. Si se excede la distancia, el orificio se deformará. En este caso, el problema de deformación puede resolverse mediante otros métodos de procesamiento. Si se doblan primero y luego se cortan con láser, o se presiona el proceso de corte, o se abre directamente la producción del molde, pero esto aumentará los costos de procesamiento, según las condiciones lo permitan, al diseñar para cumplir con estos espaciamientos mínimos.

1. Procesamiento sin molde:

A través de NCT (punzonado CNC), láser (máquina de corte por láser), máquinas CNC de dobladoras, remaches y otras herramientas de procesamiento en el procesamiento de tecnología de chapa, generalmente utilizadas para la producción de prototipos rápidos, con un costo más elevado.

2. Procesamiento del molde:

A través de un molde fijo, se procesa la chapa. En general, existen moldes de obturación y moldes formadores, que se utilizan principalmente para la producción en masa y tienen un bajo costo.

Se introducen métodos de procesamiento comunes:

1. Procesamiento NCT (máquina de control numérico)

2. Procesamiento de láser (corte por láser)

3. Máquina plegable

4. alicates de la máquina

5. Procesamiento del molde

6. Tratamiento superficial

7. Conexión de chapa

Principio de mecanizado de la máquina herramienta NC:

Las máquinas herramienta CNC son máquinas automáticas flexibles que se pueden adaptar a los cambios frecuentes en los productos. Las diversas operaciones y pasos requeridos para el proceso de mecanizado y los desplazamientos relativos entre la herramienta y la pieza de trabajo están representados por códigos digitalizados. La información digital se envía a un calculador dedicado o de propósito general a través de un medio de control (como una cinta de papel o un disco), y la calculadora procesa y calcula la información de entrada. Se emiten varios comandos para controlar el servo sistema de la máquina u otros componentes de ejecución para que la máquina herramienta procese automáticamente la pieza o producto deseado.

Usos comunes de las máquinas herramienta CNC:

Descarga, perforación de agujeros de malla, golpes de perforación, bordes de recorte, golpes, costuras de presión, líneas de presión, agujeros de bombeo.

(La línea de presión es una especie de una variedad de métodos de procesamiento posterior a la impresión, como el estampado en caliente, convexo-cóncavo, gofrado, laminado, líneas de presión, pegado, corte, etc. son todos procesos de post impresión.

La distancia mínima entre dos líneas de presión es generalmente de 3 mm, pero también varía ligeramente según el objeto de procesamiento. ), Precisión de mecanizado de la máquina CNC: +/- 0.1mm

Proceso de proceso y precauciones de NCT (control numérico):

1. Cuando la distancia desde el borde es menor que el grosor del material, el orificio de perforación hará que el borde suba. El orificio cuadrado es más grande y más obvio, por lo general, se considera LÁSER (corte por láser) dos veces el corte.

2. La distancia entre el orificio y el borde del orificio de perforación NCT no debe ser demasiado pequeña. Su valor permitido se muestra en la Tabla 1. El diámetro mínimo del agujero para el punzonado NCT se muestra en la Tabla 2:

3. Agujero de dibujo:

La distancia mínima desde el borde del orificio de dibujo NCT es 3T. La distancia mínima entre los dos orificios de dibujo es 6T. La distancia mínima de seguridad desde el borde de perforación (interior) es 3T + R. Si es demasiado pequeño, debe ser manejado por la línea de presión.

4. Después de las pruebas en el sitio, la altura de la protuberancia de medio cortante NCT no es más de 0.6T, y si es mayor que 0.6T, es fácil caerse.

5. La T anterior indica el grosor de la hoja.

Principio de procesamiento del láser

LASER se abrevia con el prefijo de Amplificación de Luz por Emisión de Radición Estimulada. Generalmente traducido como láser. El corte por láser es el uso de la descarga de electrones como la fuente de energía, a través de He, N2, CO2 y otros gases mixtos como el medio de excitación, el uso del grupo reflector para generar un rayo láser, cortar el material. Accionado por un servomotor programado, el cabezal de corte se mueve de acuerdo con una trayectoria predeterminada para cortar varias formas de piezas de trabajo.

Uso común de la máquina láser: Blanking, corte de forma, corte secundario, línea de corte, corte en forma de agujero

Precisión de procesamiento de la máquina láser: +/- 0.1mm

Proceso de LÁSER y precauciones:

1. Al cortar el orificio inferior de la parte metálica, se debe aumentar en 0,05 mm. Porque al principio y al punto medio del corte tendría un pequeño punto.

Por ejemplo: el orificio inferior es φ5.4 debe cortarse en φ5.45.

Nota: El orificio inferior de las piezas metálicas suele mecanizarse con NCT o morir para garantizar la precisión del mecanizado.

2. El ancho del orificio del proceso generalmente es mayor a 0.5 mm, cuanto menor sea la rebaba, más obvio.

3. En el corte secundario desde el plano hasta la cara convexa del casco, la velocidad debe ser muy lenta, de hecho similar a cortar materiales gruesos.

4. LASER es procesamiento en caliente, malla de corte y calor del material delgado, es fácil deformar la pieza de trabajo.

5. Si no existe un requisito especial en el ángulo agudo de todas las piezas de trabajo, debe redondearse R0.5mm cuando es procesado por LASER.

Principio de procesamiento de flexión

Los moldes superior e inferior están fijados respectivamente en las plataformas de trabajo superior e inferior del lecho plegable, y el movimiento relativo de la mesa de trabajo es impulsado por transmisión hidráulica para combinar las formas de los moldes superior e inferior a fin de realizar la flexión y el doblado formación de placa.

Generalmente se divide en movimientos hacia arriba y hacia abajo. El principio básico de la secuencia del proceso de doblado: flexión de adentro hacia afuera. Doblando de pequeño a grande.

Primero doble la forma especial, luego pliegue la forma general.

Después de que se forma el primer proceso, no hay interferencia con el proceso posterior.

Precisión de procesamiento de plegado:

Una flexión: +/- 0.1mm

Dos flexiones: +/- 0.2mm

Tri-flexión: +/- 0.3mm