Que es el mecanizado CNC?

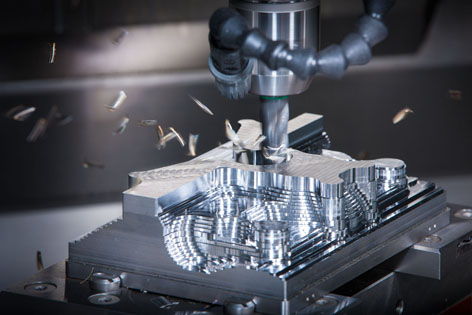

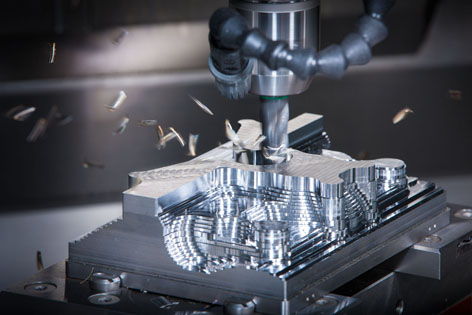

El mecanizado de control numérico se refiere a un método de procesamiento para mecanizar piezas en una máquina herramienta con control numérico. Las especificaciones del proceso de las máquinas herramienta controladas numéricamente y las máquinas herramientas convencionales son generalmente las mismas, pero también se han producido cambios significativos. Un método de mecanizado digital para controlar el desplazamiento de piezas y herramientas. Es una forma efectiva de resolver la variedad de piezas, lotes pequeños, formas complejas, alta precisión y alta eficiencia y procesamiento automatizado.

Interpretación básica

El mecanizado CNC significa que el sistema de control emite comandos para que la herramienta realice varios movimientos que cumplan con los requisitos. Para representar la forma y las dimensiones de las piezas de trabajo en forma numérica y alfabética, y para requerir el procesamiento requerido por el proceso de mecanizado. Se refiere al proceso de mecanizado de piezas en una máquina CNC.

La máquina CNC es una máquina herramienta controlada por computadora, la computadora utilizada para controlar la máquina herramienta, ya sea una computadora dedicada o una computadora de propósito general, se conoce colectivamente como un sistema de control numérico. Los movimientos y acciones de la máquina CNC se controlan mediante el comando auxiliar emitido por el sistema NC. Las instrucciones del sistema CNC son compiladas por el programador de acuerdo con el material de la pieza de trabajo, los requisitos de procesamiento, las características de la máquina herramienta y el formato de instrucción (lenguaje o símbolos CNC) especificado por el sistema. El sistema de control numérico envía la operación o la información de terminación al servodispositivo y a otras partes funcionales de acuerdo con una instrucción de programa para controlar varios movimientos de la máquina herramienta. Cuando finalice el programa de mecanizado de la pieza, la máquina se detendrá automáticamente. Para cualquier tipo de máquina herramienta CNC, si no hay instrucciones de programa de entrada en el sistema CNC, la máquina herramienta CNC no puede funcionar. El movimiento controlado de la máquina herramienta generalmente incluye el arranque y la parada de la máquina herramienta;

Inicio / parada del husillo, dirección de rotación y cambio de velocidad;

La dirección, velocidad y modo del movimiento de alimentación;

Selección de herramienta, compensación de longitud y radio;

Reemplazo de la herramienta, apertura del refrigerante, cierre, etc.

Antecedentes de desarrollo

La tecnología CNC se originó a partir de las necesidades de la industria de la aviación. A fines de la década de 1940, una compañía de helicópteros en los Estados Unidos lo propuso.

La idea original de las máquinas herramienta CNC, en 1952, el MIT de los Estados Unidos desarrolló una fresadora CNC de tres ejes. A mediados de la década de 1950, este tipo de fresadora CNC se utilizaba para procesar piezas de aviones. En la década de 1960, el sistema de control numérico y el trabajo de programación se hicieron cada vez más maduros y perfectos. Las máquinas herramienta CNC se han utilizado en diversos sectores industriales, pero la industria aeroespacial siempre ha sido el mayor usuario de máquinas herramienta CNC. Algunas grandes fábricas de aviación están equipadas con cientos de máquinas herramienta CNC, entre las que se encuentran las máquinas de corte. Las piezas mecanizadas CNC incluyen el avión, los mamparos del cohete, las vigas, los revestimientos, los mamparos y las hélices, así como las carcasas del motor aeronáutico, los ejes, los discos, las cavidades del molde de paletas y las cámaras especiales para los combustores de motores de cohetes líquidos. Etc. La etapa inicial del desarrollo de máquinas herramienta numéricamente controladas se basó en máquinas herramienta CNC de seguimiento continuo y control continuo de trayectoria.

El control continuo de la trayectoria, también conocido como control del contorno, requiere que la herramienta se mueva en una trayectoria definida relativa a la pieza. Posteriormente, también desarrolló enérgicamente máquinas herramienta CNC controladas por puntos. El control de puntos significa que la herramienta se mueve de un punto a otro siempre que pueda alcanzar el objetivo con precisión independientemente de la ruta de movimiento.

Proceso de operación

Programación NC

Los métodos de programación CNC son programación manual y programación automática. Programación manual, todo el contenido del programa está escrito manualmente por el formato de instrucción especificado por el sistema CNC. La programación automática es programación de computadora y se puede dividir en métodos de programación automáticos basados en el lenguaje y el dibujo. Sin embargo, no importa qué tipo de método de programación automática se adopte, se requieren los correspondientes hardware y software de soporte. Se puede ver que la realización de la programación de mecanizado de control numérico es la clave. Pero la programación no es suficiente, y el mecanizado CNC también incluye una serie de preparativos que deben realizarse antes de la programación y el procesamiento posterior después de la programación. En general, el proceso de mecanizado NC incluye los siguientes contenidos:

(1) Seleccionar y determinar las partes y contenidos para el mecanizado CNC;

(2) Análisis de proceso del control numérico de dibujos de piezas;

(3) diseño de procesos CNC;

(4) procesamiento matemático de dibujos de partes;

(5) Preparación de procedimientos de procesamiento;

⑹ programado para producir un solo medio de control;

(7) verificación y modificación del programa;

(8) Prueba de muestra y manejo de problemas en el sitio;

⑼ estereotipos y archivo de tecnología de procesamiento digital de archivo.

Con el fin de mejorar el grado de automatización de la producción, acortar el tiempo de programación y reducir el costo del procesamiento de control numérico, también se han desarrollado y utilizado una serie de avanzadas tecnologías de procesamiento de control numérico en la industria aeroespacial. Como el control numérico de la computadora, es decir, usar una pequeña o microcomputadora para reemplazar el controlador en el sistema CNC y usar el software almacenado en la computadora para realizar las funciones de cálculo y control. Este sistema de control numérico de computadora de enlace blando es reemplazando gradualmente el estado inicial del sistema de control numérico. El control numérico directo es utilizar una computadora para controlar directamente múltiples máquinas herramienta CNC, lo que es adecuado para la producción de pequeños lotes de aviones en períodos cortos. El sistema de control ideal es un sistema de control adaptativo que puede cambiar continuamente los parámetros de procesamiento. Aunque el sistema en sí es complejo y costoso, puede mejorar la eficiencia y la calidad del procesamiento. El desarrollo de CNC Además de la mejora de hardware y sistemas CNC y máquinas herramienta, hay otro aspecto importante es el desarrollo de software. La programación asistida por computadora (también llamada programación automática) es un programa escrito por un programador en un lenguaje CNC. Se ingresa en una computadora para su traducción, y finalmente la computadora emite automáticamente una cinta o cinta perforada. El lenguaje NC ampliamente utilizado es el lenguaje APT. Se divide aproximadamente en programas principales y posteriores al procesamiento. El primero traduce el programa escrito por el programador y calcula la ruta de la herramienta; Este último edita la ruta de la herramienta en un programa de mecanizado de piezas para una máquina herramienta CNC. El mecanizado CNC es la preparación de un programa en una computadora por adelantado antes de mecanizar la pieza de trabajo, y luego ingresar estos programas a una máquina herramienta controlada por un programa de computadora para el procesamiento de la instrucción. O directamente en el panel de control de la máquina de control de programas informáticos para escribir instrucciones para el procesamiento. El proceso de procesamiento incluye: mover la cuchilla, cambiar la cuchilla, cambiar la velocidad, cambiar de dirección, estacionar, etc., todo se hace automáticamente. El mecanizado CNC es un medio avanzado de fabricación y procesamiento moderno de moldes. Por supuesto, el método de procesamiento de control numérico también debe usarse no solo para el procesamiento de piezas de molde, sino que también tiene una amplia gama de aplicaciones.

Análisis de proceso

El proceso de mecanizado CNC de piezas mecanizadas implica una amplia gama de problemas. A continuación, junto con la posibilidad y la conveniencia de la programación, se proponen los principales contenidos que deben analizarse y revisarse.

1, la dimensión debe ser consistente con las características del mecanizado CNC

En la programación de control numérico, el tamaño y la posición de todos los puntos, líneas y caras se basan en el origen de la programación. Por lo tanto, es mejor dar el tamaño de coordenadas directamente

2. Las condiciones de los elementos geométricos deben ser completas y precisas

En la programación, el programador debe comprender completamente los parámetros de los elementos geométricos que componen el contorno de la pieza y las relaciones entre los elementos geométricos. Debido a que todos los elementos geométricos del contorno de la pieza se definen durante la programación automática, las coordenadas de cada nodo se calculan durante la programación manual. No importa qué punto no sea claro o incierto, la programación no se puede realizar. Sin embargo, debido a consideraciones de diseño deficientes o descuidadas por el diseñador de la pieza, los parámetros a menudo son incompletos o poco claros. Tales como: arco y recta, arco y arco son tangentes o cruzados o separados. Por lo tanto, en la revisión y el análisis de los dibujos, debemos tener cuidado, identificar los problemas y el contacto oportuno con el diseñador.

3, posicionamiento confiable

En el procesamiento de control numérico, las operaciones de procesamiento a menudo se concentran, y es muy importante ubicar la misma referencia. Por lo tanto, a menudo es necesario establecer algunos puntos de referencia auxiliares. O agregue algún bache artesanal en el espacio en blanco.

4. Tipo o tamaño de geometría uniforme

La forma y la cavidad interna de la pieza son preferiblemente de una geometría o tamaño uniforme, lo que puede reducir el número de cambios de herramienta. También es posible aplicar programas de control o programas especiales para acortar la duración del programa. La forma de la pieza es lo más simétrica posible, y es fácil programar utilizando la función de procesamiento de espejo de la máquina herramienta CNC para ahorrar tiempo de programación.

Piezas de sujeción

los principios básicos de posicionamiento e instalación

Al mecanizar piezas en máquinas herramienta CNC, el principio básico de posicionamiento e instalación es seleccionar razonablemente el programa de referencia de posicionamiento y sujeción. Deben tenerse en cuenta los siguientes puntos al seleccionar:

1, busca unificar el diseño de referencia, la tecnología y los cálculos de programación.

2. Trate de reducir los tiempos de sujeción, en la medida de lo posible después de un posicionamiento de sujeción, procesando toda la superficie a procesar.

3, evite ocupar plan de procesamiento de ajuste manual de la máquina, con el fin de dar rienda suelta a la eficacia de las máquinas herramienta CNC.

Principios básicos de selección

Las características del mecanizado CNC presentan dos requisitos básicos para los accesorios:

El primero es asegurar que la dirección de coordenadas del accesorio y la dirección de coordenadas de la máquina herramienta sean relativamente fijas;

El segundo es coordinar la relación dimensional entre las partes y el sistema de coordenadas de la máquina. Además, considere los siguientes puntos:

1, cuando el volumen de procesamiento de piezas no es grande, debe intentar usar accesorios combinados, accesorios ajustables y otros accesorios universales, a fin de acortar el tiempo de preparación y ahorrar costos de producción.

2. Considere el uso de accesorios especiales en la producción por lotes y busque una estructura simple.

3, la carga y descarga de piezas debe ser rápida, conveniente y confiable para acortar el tiempo de pausa de la máquina herramienta.

4. Los componentes del dispositivo no deben interferir con el mecanizado de las piezas en la superficie de la pieza. Es decir, el dispositivo debe estar abierto, y sus componentes de posicionamiento y mecanismo de sujeción no pueden afectar la herramienta de corte en el proceso (como colisiones, etc.).

Error de proceso

El número error de error de mecanizado CNC es causado por error de programación △, error de máquina △ máquina, error de posicionamiento △ conjunto, error de cuchillo △ cuchillo y otros errores formados.

Es decir: △ number plus = f (△ Programación + △ máquina + △ set + △ cuchillo)

entre ellos:

1, error de programación △ por error de aproximación δ, composición de error de redondeo.

El error de aproximación δ se genera durante el proceso de aproximación de una curva no circular con un segmento recto o un segmento de arco, como se muestra en la Figura 1.43. El error de redondeo es un error generado al redondear los valores de coordenadas a valores equivalentes de pulsos enteros durante el procesamiento de datos. El equivalente de pulso se refiere al desplazamiento del eje correspondiente para cada pulso de unidad. Máquinas herramientas CNC de precisión ordinaria, el valor equivalente de pulso general es 0.01 mm; El valor equivalente de pulso de la máquina herramienta de control numérico más preciso es de 0.005 mm o 0.001 mm.

2. El error de la máquina herramienta △ es causado por el error del sistema del CNC y el error del sistema de alimentación.

3, error de posicionamiento △ Cuando la pieza de trabajo se coloca en el dispositivo, cuando se coloca la abrazadera en la máquina, se genera.

4. El error de ajuste de la herramienta △ se genera cuando se determina la posición relativa entre la herramienta y la pieza de trabajo.

Interpretación básica

El mecanizado CNC significa que el sistema de control emite comandos para que la herramienta realice varios movimientos que cumplan con los requisitos. Para representar la forma y las dimensiones de las piezas de trabajo en forma numérica y alfabética, y para requerir el procesamiento requerido por el proceso de mecanizado. Se refiere al proceso de mecanizado de piezas en una máquina CNC.

La máquina CNC es una máquina herramienta controlada por computadora, la computadora utilizada para controlar la máquina herramienta, ya sea una computadora dedicada o una computadora de propósito general, se conoce colectivamente como un sistema de control numérico. Los movimientos y acciones de la máquina CNC se controlan mediante el comando auxiliar emitido por el sistema NC. Las instrucciones del sistema CNC son compiladas por el programador de acuerdo con el material de la pieza de trabajo, los requisitos de procesamiento, las características de la máquina herramienta y el formato de instrucción (lenguaje o símbolos CNC) especificado por el sistema. El sistema de control numérico envía la operación o la información de terminación al servodispositivo y a otras partes funcionales de acuerdo con una instrucción de programa para controlar varios movimientos de la máquina herramienta. Cuando finalice el programa de mecanizado de la pieza, la máquina se detendrá automáticamente. Para cualquier tipo de máquina herramienta CNC, si no hay instrucciones de programa de entrada en el sistema CNC, la máquina herramienta CNC no puede funcionar. El movimiento controlado de la máquina herramienta generalmente incluye el arranque y la parada de la máquina herramienta;

Inicio / parada del husillo, dirección de rotación y cambio de velocidad;

La dirección, velocidad y modo del movimiento de alimentación;

Selección de herramienta, compensación de longitud y radio;

Reemplazo de la herramienta, apertura del refrigerante, cierre, etc.

Antecedentes de desarrollo

La tecnología CNC se originó a partir de las necesidades de la industria de la aviación. A fines de la década de 1940, una compañía de helicópteros en los Estados Unidos lo propuso.

La idea original de las máquinas herramienta CNC, en 1952, el MIT de los Estados Unidos desarrolló una fresadora CNC de tres ejes. A mediados de la década de 1950, este tipo de fresadora CNC se utilizaba para procesar piezas de aviones. En la década de 1960, el sistema de control numérico y el trabajo de programación se hicieron cada vez más maduros y perfectos. Las máquinas herramienta CNC se han utilizado en diversos sectores industriales, pero la industria aeroespacial siempre ha sido el mayor usuario de máquinas herramienta CNC. Algunas grandes fábricas de aviación están equipadas con cientos de máquinas herramienta CNC, entre las que se encuentran las máquinas de corte. Las piezas mecanizadas CNC incluyen el avión, los mamparos del cohete, las vigas, los revestimientos, los mamparos y las hélices, así como las carcasas del motor aeronáutico, los ejes, los discos, las cavidades del molde de paletas y las cámaras especiales para los combustores de motores de cohetes líquidos. Etc. La etapa inicial del desarrollo de máquinas herramienta numéricamente controladas se basó en máquinas herramienta CNC de seguimiento continuo y control continuo de trayectoria.

El control continuo de la trayectoria, también conocido como control del contorno, requiere que la herramienta se mueva en una trayectoria definida relativa a la pieza. Posteriormente, también desarrolló enérgicamente máquinas herramienta CNC controladas por puntos. El control de puntos significa que la herramienta se mueve de un punto a otro siempre que pueda alcanzar el objetivo con precisión independientemente de la ruta de movimiento.

Proceso de operación

Programación NC

Los métodos de programación CNC son programación manual y programación automática. Programación manual, todo el contenido del programa está escrito manualmente por el formato de instrucción especificado por el sistema CNC. La programación automática es programación de computadora y se puede dividir en métodos de programación automáticos basados en el lenguaje y el dibujo. Sin embargo, no importa qué tipo de método de programación automática se adopte, se requieren los correspondientes hardware y software de soporte. Se puede ver que la realización de la programación de mecanizado de control numérico es la clave. Pero la programación no es suficiente, y el mecanizado CNC también incluye una serie de preparativos que deben realizarse antes de la programación y el procesamiento posterior después de la programación. En general, el proceso de mecanizado NC incluye los siguientes contenidos:

(1) Seleccionar y determinar las partes y contenidos para el mecanizado CNC;

(2) Análisis de proceso del control numérico de dibujos de piezas;

(3) diseño de procesos CNC;

(4) procesamiento matemático de dibujos de partes;

(5) Preparación de procedimientos de procesamiento;

⑹ programado para producir un solo medio de control;

(7) verificación y modificación del programa;

(8) Prueba de muestra y manejo de problemas en el sitio;

⑼ estereotipos y archivo de tecnología de procesamiento digital de archivo.

Con el fin de mejorar el grado de automatización de la producción, acortar el tiempo de programación y reducir el costo del procesamiento de control numérico, también se han desarrollado y utilizado una serie de avanzadas tecnologías de procesamiento de control numérico en la industria aeroespacial. Como el control numérico de la computadora, es decir, usar una pequeña o microcomputadora para reemplazar el controlador en el sistema CNC y usar el software almacenado en la computadora para realizar las funciones de cálculo y control. Este sistema de control numérico de computadora de enlace blando es reemplazando gradualmente el estado inicial del sistema de control numérico. El control numérico directo es utilizar una computadora para controlar directamente múltiples máquinas herramienta CNC, lo que es adecuado para la producción de pequeños lotes de aviones en períodos cortos. El sistema de control ideal es un sistema de control adaptativo que puede cambiar continuamente los parámetros de procesamiento. Aunque el sistema en sí es complejo y costoso, puede mejorar la eficiencia y la calidad del procesamiento. El desarrollo de CNC Además de la mejora de hardware y sistemas CNC y máquinas herramienta, hay otro aspecto importante es el desarrollo de software. La programación asistida por computadora (también llamada programación automática) es un programa escrito por un programador en un lenguaje CNC. Se ingresa en una computadora para su traducción, y finalmente la computadora emite automáticamente una cinta o cinta perforada. El lenguaje NC ampliamente utilizado es el lenguaje APT. Se divide aproximadamente en programas principales y posteriores al procesamiento. El primero traduce el programa escrito por el programador y calcula la ruta de la herramienta; Este último edita la ruta de la herramienta en un programa de mecanizado de piezas para una máquina herramienta CNC. El mecanizado CNC es la preparación de un programa en una computadora por adelantado antes de mecanizar la pieza de trabajo, y luego ingresar estos programas a una máquina herramienta controlada por un programa de computadora para el procesamiento de la instrucción. O directamente en el panel de control de la máquina de control de programas informáticos para escribir instrucciones para el procesamiento. El proceso de procesamiento incluye: mover la cuchilla, cambiar la cuchilla, cambiar la velocidad, cambiar de dirección, estacionar, etc., todo se hace automáticamente. El mecanizado CNC es un medio avanzado de fabricación y procesamiento moderno de moldes. Por supuesto, el método de procesamiento de control numérico también debe usarse no solo para el procesamiento de piezas de molde, sino que también tiene una amplia gama de aplicaciones.

Análisis de proceso

El proceso de mecanizado CNC de piezas mecanizadas implica una amplia gama de problemas. A continuación, junto con la posibilidad y la conveniencia de la programación, se proponen los principales contenidos que deben analizarse y revisarse.

1, la dimensión debe ser consistente con las características del mecanizado CNC

En la programación de control numérico, el tamaño y la posición de todos los puntos, líneas y caras se basan en el origen de la programación. Por lo tanto, es mejor dar el tamaño de coordenadas directamente

2. Las condiciones de los elementos geométricos deben ser completas y precisas

En la programación, el programador debe comprender completamente los parámetros de los elementos geométricos que componen el contorno de la pieza y las relaciones entre los elementos geométricos. Debido a que todos los elementos geométricos del contorno de la pieza se definen durante la programación automática, las coordenadas de cada nodo se calculan durante la programación manual. No importa qué punto no sea claro o incierto, la programación no se puede realizar. Sin embargo, debido a consideraciones de diseño deficientes o descuidadas por el diseñador de la pieza, los parámetros a menudo son incompletos o poco claros. Tales como: arco y recta, arco y arco son tangentes o cruzados o separados. Por lo tanto, en la revisión y el análisis de los dibujos, debemos tener cuidado, identificar los problemas y el contacto oportuno con el diseñador.

3, posicionamiento confiable

En el procesamiento de control numérico, las operaciones de procesamiento a menudo se concentran, y es muy importante ubicar la misma referencia. Por lo tanto, a menudo es necesario establecer algunos puntos de referencia auxiliares. O agregue algún bache artesanal en el espacio en blanco.

4. Tipo o tamaño de geometría uniforme

La forma y la cavidad interna de la pieza son preferiblemente de una geometría o tamaño uniforme, lo que puede reducir el número de cambios de herramienta. También es posible aplicar programas de control o programas especiales para acortar la duración del programa. La forma de la pieza es lo más simétrica posible, y es fácil programar utilizando la función de procesamiento de espejo de la máquina herramienta CNC para ahorrar tiempo de programación.

Piezas de sujeción

los principios básicos de posicionamiento e instalación

Al mecanizar piezas en máquinas herramienta CNC, el principio básico de posicionamiento e instalación es seleccionar razonablemente el programa de referencia de posicionamiento y sujeción. Deben tenerse en cuenta los siguientes puntos al seleccionar:

1, busca unificar el diseño de referencia, la tecnología y los cálculos de programación.

2. Trate de reducir los tiempos de sujeción, en la medida de lo posible después de un posicionamiento de sujeción, procesando toda la superficie a procesar.

3, evite ocupar plan de procesamiento de ajuste manual de la máquina, con el fin de dar rienda suelta a la eficacia de las máquinas herramienta CNC.

Principios básicos de selección

Las características del mecanizado CNC presentan dos requisitos básicos para los accesorios:

El primero es asegurar que la dirección de coordenadas del accesorio y la dirección de coordenadas de la máquina herramienta sean relativamente fijas;

El segundo es coordinar la relación dimensional entre las partes y el sistema de coordenadas de la máquina. Además, considere los siguientes puntos:

1, cuando el volumen de procesamiento de piezas no es grande, debe intentar usar accesorios combinados, accesorios ajustables y otros accesorios universales, a fin de acortar el tiempo de preparación y ahorrar costos de producción.

2. Considere el uso de accesorios especiales en la producción por lotes y busque una estructura simple.

3, la carga y descarga de piezas debe ser rápida, conveniente y confiable para acortar el tiempo de pausa de la máquina herramienta.

4. Los componentes del dispositivo no deben interferir con el mecanizado de las piezas en la superficie de la pieza. Es decir, el dispositivo debe estar abierto, y sus componentes de posicionamiento y mecanismo de sujeción no pueden afectar la herramienta de corte en el proceso (como colisiones, etc.).

Error de proceso

El número error de error de mecanizado CNC es causado por error de programación △, error de máquina △ máquina, error de posicionamiento △ conjunto, error de cuchillo △ cuchillo y otros errores formados.

Es decir: △ number plus = f (△ Programación + △ máquina + △ set + △ cuchillo)

entre ellos:

1, error de programación △ por error de aproximación δ, composición de error de redondeo.

El error de aproximación δ se genera durante el proceso de aproximación de una curva no circular con un segmento recto o un segmento de arco, como se muestra en la Figura 1.43. El error de redondeo es un error generado al redondear los valores de coordenadas a valores equivalentes de pulsos enteros durante el procesamiento de datos. El equivalente de pulso se refiere al desplazamiento del eje correspondiente para cada pulso de unidad. Máquinas herramientas CNC de precisión ordinaria, el valor equivalente de pulso general es 0.01 mm; El valor equivalente de pulso de la máquina herramienta de control numérico más preciso es de 0.005 mm o 0.001 mm.

2. El error de la máquina herramienta △ es causado por el error del sistema del CNC y el error del sistema de alimentación.

3, error de posicionamiento △ Cuando la pieza de trabajo se coloca en el dispositivo, cuando se coloca la abrazadera en la máquina, se genera.

4. El error de ajuste de la herramienta △ se genera cuando se determina la posición relativa entre la herramienta y la pieza de trabajo.