Estampado

¿Qué es estampado?

El estampado es la aplicación de fuerzas externas a placas, tiras, tubos y perfiles mediante prensas y troqueles. Deformación plástica o separación para obtener la forma y el tamaño de la pieza de trabajo (estampado) formando métodos de procesamiento. El estampado y la forja son procesos de plástico (o procesamiento a presión), conocidos colectivamente como forjados. Las piezas en bruto estampadas son principalmente hojas y tiras de acero laminadas en frío y laminadas en caliente. Del acero en el mundo, del 60 al 70% son materiales de placas, la mayoría de los cuales están estampados en productos. El cuerpo del automóvil, el chasis, los tanques de combustible, los radiadores, los tambores de vapor de la caldera, las cáscaras de los contenedores, los motores eléctricos y los electrodomésticos, como las láminas de acero con núcleo de hierro, se sellan y procesan. También hay una gran cantidad de piezas estampadas en productos tales como instrumentación, electrodomésticos, bicicletas, maquinaria de oficina y utensilios para el hogar.

Estampado es el uso de energía de equipo de prensa convencional o especial, por lo que el material de la hoja en el molde directamente por la fuerza de deformación, y la deformación, la tecnología de producción de piezas del producto con cierta forma, tamaño y rendimiento se obtiene.

Las sábanas, moldes y equipos son los tres elementos de estampado.

La temperatura de estampado se divide en estampado en caliente y estampado en frío.

El primero es adecuado para el procesamiento de material de lámina con alta resistencia a la deformación y plasticidad pobre;

Este último se realiza a temperatura ambiente y es un método de estampado comúnmente utilizado para placas delgadas. Es uno de los principales métodos de procesamiento de plástico de metal (o procesamiento de presión), y también está afiliado a la tecnología de ingeniería de formación de materiales.

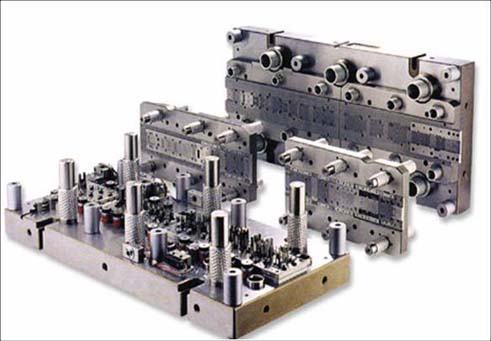

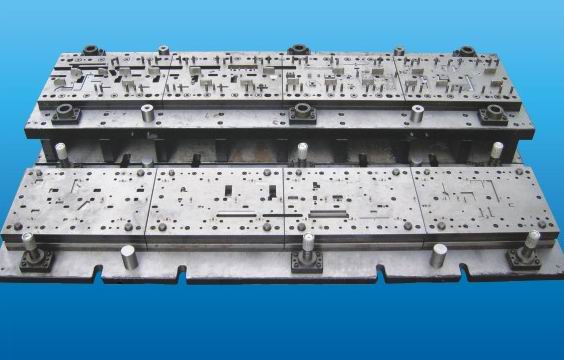

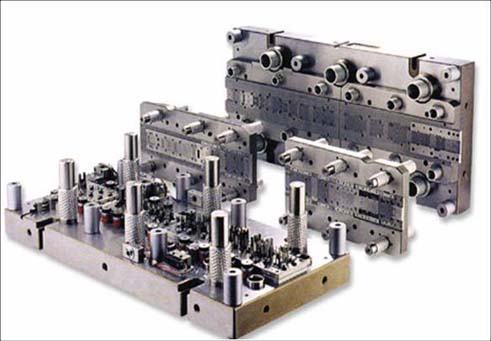

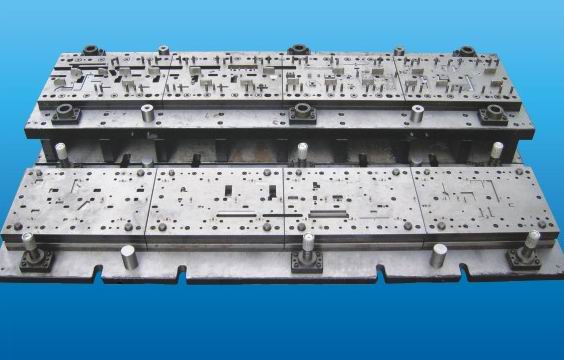

The die used for punching is referred to as die. Dies are special tools for the batch processing of materials (metal or non-metal) into the required stampings. Die is very important in stamping, there is no die that meets the requirements, batch stamping production is difficult to carry out; Without advanced dies, advanced stamping processes cannot be realized. Stamping processes and dies, stamping equipment and stamping materials constitute the three elements of stamping. Only when they are combined can stampings be obtained.

Sellado de la industria

La industria de estampado es una industria que involucra una amplia gama de industrias. Penetra en todos los aspectos de la industria manufacturera. En países extranjeros, el estampado se llama conformado de hoja. En nuestro país también lo ha llamado.

¿Cuál es el estado de la industria de estampado de China? El desarrollo del estampado en el extranjero, este es un asunto que nos preocupa a todos. El desarrollo vigoroso del estampado debe atribuirse al desarrollo de las necesidades diarias de automóviles, aviones y electrodomésticos.

Nivel de tecnología

El mercado de estampados es muy imperfecto y sólido. Sin embargo, el mercado de piezas pequeñas de estampado está muy maduro en algunas áreas del sur. A juzgar por la situación actual, el mercado de piezas de estampado en China presenta los siguientes problemas:

(1) parte de la sobreoferta de capacidad de producción.

(2) El mercado de electrodomésticos y piezas de estampado eléctrico es ferozmente competitivo. Sin embargo, no hay muchas compañías que tengan competitividad internacional.

(3) El nivel general es bajo y hay una falta de tecnologías de alto grado. Lento progreso tecnológico.

(4) El nivel de tecnología de materiales, tecnología de moldes, tecnología de lubricación y equipos se encuentran en un nivel relativamente bajo, lejos de satisfacer las necesidades de producción y desarrollo nacional.

Funciones de procesamiento

Funciones de procesamiento

En comparación con los vaciados y forjados, los estampados son delgados, uniformes, livianos y fuertes. El estampado puede producir procesos que son difíciles de fabricar para otros equipos, como piezas de trabajo con refuerzos, nervios, ondulaciones o rebordeado, para aumentar su rigidez.

Debido al uso de moldes de precisión, la precisión de la pieza de trabajo puede alcanzar hasta micrómetros, y la precisión de repetición y las especificaciones son consistentes. Se puede perforar fuera del agujero, golpe y así sucesivamente.

Los estampados en frío generalmente ya no se cortan o requieren solo una pequeña cantidad de corte. La precisión y el estado de la superficie de las piezas de estampado en caliente son más bajas que las de las piezas de estampado en frío, pero son aún mejores que las piezas fundidas y forjadas, y la cantidad de mecanizado es pequeña.

El estampado es un método de producción eficiente que utiliza moldes compuestos, especialmente moldes progresivos de múltiples posiciones. Puede completar múltiples procesos de estampado en una prensa (estación individual o estación múltiple) para realizar una producción totalmente automática desde desenrollado, nivelado, borrado, formado y acabado. Con una alta eficiencia de producción, buenas condiciones de trabajo y bajos costos de producción, puede producir cientos de piezas por minuto. Comparado con otros métodos de procesamiento mecánico y procesamiento de plástico, el estampado tiene muchas ventajas únicas tanto técnica como económicamente.

El rendimiento principal es el siguiente:

(1) El proceso de estampado tiene una alta eficiencia de producción, operación conveniente y fácil realización de mecanización y automatización. Esto se debe a que el estampado se realiza mediante un troquel y un equipo de estampado. El número de golpes de prensas normales puede alcanzar decenas de veces por minuto, y la presión de alta velocidad puede alcanzar cientos de veces o incluso más de 1.000 veces por minuto. Y cada golpe de puño puede obtener una pieza de perforación.

(2) Dado que la matriz garantiza la precisión dimensional y de forma de la pieza de estampado durante el estampado, y generalmente no daña la calidad de la superficie de la pieza estampada, la vida útil es generalmente más larga, por lo que la calidad de estampado es estable, la intercambiabilidad es buena con la característica "idéntica".

(3) El estampado puede procesar piezas con una amplia gama de tamaños y formas complejas.

Tales como cronómetros tan pequeños como relojes, tan grandes como vigas longitudinales de automóviles, revestimientos, etc. Además del efecto de endurecimiento por deformación en frío del material durante el estampado, la resistencia y la rigidez de estampado son altas.

(4) El estampado generalmente no genera desechos, el consumo de material es menor y no se requiere ningún otro equipo de calentamiento. Por lo tanto, es un método de ahorro y ahorro de energía y el costo de estampado de piezas es bajo.

Debido a la superioridad del estampado, el procesamiento de estampado tiene una amplia gama de aplicaciones en diversos campos de la economía nacional. Por ejemplo, hay estampado y procesamiento en aeroespacio, aviación, militar, maquinaria, maquinaria agrícola, electrónica, información, ferrocarriles, correos y telecomunicaciones, transporte, productos químicos, equipos médicos, electrodomésticos e industria ligera. No solo es utilizado por toda la industria, sino que todos tienen contacto directo con los productos de estampado. Hay muchos estampados grandes, medianos y pequeños en aviones, trenes, automóviles y tractores. La carrocería, el marco y el borde del automóvil están todos sellados. Según las estadísticas de encuestas pertinentes, el 80% de las bicicletas, máquinas de coser y relojes son estampados; El 90% de los televisores, grabadoras y cámaras están estampadas; También hay cubiertas de metal para alimentos, calderas de refinación de acero, cuencos de esmalte y cubiertos de acero inoxidable, todos los cuales son productos de estampado con moldes; Incluso el hardware de la computadora no puede faltar piezas de estampado.

Problema de atención

1, problemas de moho

Los moldes utilizados para estampar y procesar son generalmente especializados. A veces, una parte compleja requiere varios conjuntos de moldes para ser procesados y formados. La precisión de la fabricación de moldes es alta y los requisitos técnicos son altos. Es un producto intensivo en tecnología. Por lo tanto, solo en el caso de un gran volumen de producción de piezas de estampado, las ventajas del estampado pueden reflejarse completamente, a fin de obtener mejores beneficios económicos.

2, problemas de seguridad

el proceso de estampado también tiene algunos problemas y deficiencias. Principalmente en el proceso de perforación, ruido y vibración ocurren dos tipos de contaminación y accidentes de seguridad del operador de vez en cuando. Sin embargo, estos problemas no se deben enteramente al proceso de estampado y al propio molde. Se debe principalmente al equipo de estampado tradicional y al funcionamiento manual hacia atrás. Con el avance de la ciencia y la tecnología, especialmente el desarrollo de la tecnología informática, con el avance de la tecnología mecatrónica, estos problemas seguramente se resolverán tan pronto como sea posible.

3, estampado de acero de alta resistencia

Los aceros de alta resistencia y los aceros de alta resistencia de la actualidad han logrado una muy buena reducción de peso de los vehículos y han mejorado la resistencia a la colisión y el rendimiento de seguridad de los vehículos. Por lo tanto, se han convertido en una importante dirección de desarrollo para los productos de acero para automóviles. Sin embargo, con el aumento de la resistencia de la hoja, el proceso de estampado en frío tradicional es propenso a agrietarse durante el proceso de conformado y no puede cumplir con los requisitos de procesamiento de las planchas de acero de alta resistencia. En el caso de que no se puedan satisfacer las condiciones de moldeo, las técnicas de conformado en caliente para láminas de acero de ultra alta resistencia se han estudiado gradualmente a nivel internacional. Esta tecnología es un proceso nuevo que combina la formación, la transferencia de calor y la transformación del tejido. Principalmente mediante el uso del estado de austenita a alta temperatura, se aumenta la plasticidad del material laminar, y se reduce el límite elástico, y el proceso de conformado se realiza a través de la matriz. Sin embargo, el termoformado requiere una investigación en profundidad sobre las condiciones del proceso, las transiciones de fase metálica y las tecnologías de análisis CAE. Actualmente, esta tecnología está monopolizada por fabricantes extranjeros y el desarrollo interno es lento.

Soluciones

En el pasado, en la producción de piezas embutidas o fresadas, todos creían que los lubricantes resistentes a la presión (EP) son la mejor opción para proteger el molde. Los aditivos EP de azufre y cloro se han mezclado en aceites puros para aumentar la vida útil. Sin embargo, con el advenimiento de nuevos metales, aceros de alta resistencia, estrictos requisitos de protección ambiental, el valor de los lubricantes EP basados en aceite se ha reducido, e incluso ha perdido el mercado.

En el moldeado de acero de alta resistencia a altas temperaturas, los lubricantes a base de aceite EP pierden sus propiedades y no pueden proporcionar diafragmas de protección física de molde en aplicaciones de temperatura extrema. El lubricante de polímero altamente sólido de tipo de temperatura extremadamente alta IRMCO puede proporcionar la protección necesaria. A medida que el metal se deforma en la matriz de estampado y la temperatura aumenta, el aceite lubricante a base de aceite EP se volverá más fino, llegando a veces a un punto de inflamación o ardor (humo). El rociado de lubricante de prensa a base de agua IRMCO generalmente comienza cuando la consistencia es baja. A medida que la temperatura aumenta durante el proceso de formación, se vuelve más grueso y más duro. De hecho, el lubricante de temperatura extrema de polímero de alto peso molecular tiene una "propiedad de búsqueda de calor" y se adherirá al metal para formar un diafragma que puede reducir la fricción. Esta barrera protectora permite que la pieza de trabajo se estire para evitar la fricción y el flujo de metal durante el moldeo de las piezas más exigentes sin agrietarse ni pegarse. Protege eficazmente el molde, prolonga la vida útil del molde y aumenta la resistencia del estampado.

Clasificación del proceso

El estampado se clasifica principalmente según el proceso y se puede dividir en dos categorías principales: proceso de separación y proceso de conformación.

El proceso de separación también se conoce como blanking. Su propósito es separar las partes estampadas del material de la hoja a lo largo de un determinado contorno y, al mismo tiempo, garantizar los requisitos de calidad de la sección de separación.

El propósito del proceso de conformado es hacer que la hoja se deforme plásticamente sin romper la pieza en bruto para producir una pieza de trabajo de la forma y tamaño deseados.

En la producción real, una variedad de procesos a menudo se aplican a una pieza de trabajo. Tales como perforar, doblar, cizallar, estirar, abombar, girar y rectificar son algunos de los principales procesos de estampado.

Proceso de separación

Blanking

Es un proceso de estampado básico que utiliza un molde para separar materiales. Se puede hacer directamente en partes planas. O prepare espacios en blanco para otras operaciones de estampado, como doblado, embutición profunda, conformación, etc. También puede cortar y recortar las piezas de estampado formadas. El punzonado se usa ampliamente en los sectores automotriz, electrodomésticos, electrónica, instrumentación, maquinaria, ferrocarriles, comunicaciones, productos químicos, industria ligera, textiles y aeroespacial y otros sectores industriales. El procesamiento de estampado representa entre el 50% y el 60% del proceso de estampado completo.

Proceso de formación

flexión: una hoja de metal, tubos y perfiles doblados en ángulo, curvatura y forma Método de moldeo de plasticidad. El doblado es uno de los principales procesos ampliamente utilizados en la producción de estampados. La flexión de los materiales metálicos es esencialmente un proceso de deformación elastoplástica. Después de la descarga, la pieza de trabajo producirá deformación elástica en la dirección de recuperación, llamada rebote. El impacto del springback en la precisión de la pieza de trabajo es la tecnología clave que debe considerarse en el proceso de doblado.

El dibujo profundo también se llama dibujar o rodar. Después de usar un dado para hacer un golpe, el blanco plano resultante se convierte en un método de perforación de una pieza hueca abierta.

Con el proceso de estirado, se pueden hacer piezas cilíndricas, escalonadas, cónicas, esféricas, en forma de caja y otras paredes delgadas de forma irregular.

Si coopera con otros procesos de conformación de prensas, también puede fabricar piezas con formas extremadamente complejas.

En la producción de estampado, hay muchos tipos de piezas dibujadas. Debido a sus diferentes características geométricas, la ubicación de la zona de deformación, la naturaleza de la deformación, la distribución de la deformación y el estado de tensión y distribución de las diversas partes del tocho presentan diferencias considerables, si no esenciales. Por lo tanto, los parámetros del proceso, el número de procesos y los métodos de determinación de secuencia y los principios y métodos de diseño de molde no son los mismos. De acuerdo con las características de la mecánica de deformación, varias piezas de dibujo se pueden dividir en cuerpos giratorios de pared recta (piezas cilíndricas), cuerpos no giratorios de pared recta (cuerpos en forma de caja), cuerpos giratorios curvos (piezas curvadas) y curvas cuerpos no giratorios, etc. Cuatro tipos.

La forma de tracción aplica fuerza de tracción a la lámina a través de un troquel de tracción, de modo que el material de lámina produce un esfuerzo de tracción desigual y una tensión de tracción. Luego, la superficie de contacto del material de la lámina y el molde de tensión se expande gradualmente hasta que se ajusta completamente a la superficie del molde de tensión. El objeto aplicable de la forma de tracción es principalmente una cierta plasticidad del material de fabricación. Con una gran área de superficie, la curvatura cambia suave y suavemente. Piel doble curva de alta calidad (forma precisa, línea de corriente suave, calidad estable). La forma de extracción es relativamente simple debido al uso del equipo de proceso y el equipo utilizado, por lo que el costo es bajo y la flexibilidad es excelente; sin embargo, la tasa de utilización del material y la productividad son bajas.

Flow forming es un proceso de mecanizado rotativo de metal. Durante el procesamiento, el blanco rota activamente con la matriz de formación de flujo o la cabeza de formación de flujo gira activamente alrededor de la pieza en bruto y la matriz de formación de flujo. El cabezal de formación de flujo realiza un movimiento de alimentación con respecto al mandril y a la pieza en bruto, de modo que la pieza en bruto se deforma continuamente de manera local para obtener la parte giratoria hueca deseada.

La conformación es el uso de una forma determinada de la herramienta de molienda para realizar un recorte secundario de la forma del producto. Principalmente reflejado en el plano de presión, rebotando pies, etc. Para algunos materiales hay elasticidad, no puede garantizar la calidad de una moldura, el reprocesamiento.

Brida es un método de procesamiento de plástico que dobla el material de la región de banda estrecha del borde del agujero prefabricado en el borde de la hoja en blanco o la barra en un borde vertical a lo largo de una curva o una línea recta. Las bridas se utilizan principalmente para reforzar los bordes de las piezas, el filo, hacer piezas que se ensamblan y conectan con otras piezas en partes, o tienen partes tridimensionales con formas específicas complejas y espacio razonable, y al mismo tiempo mejoran la rigidez de partes. También se puede usar como un medio para controlar grietas o arrugas cuando se forma una chapa grande. Por lo tanto, ha sido ampliamente utilizado en las industrias automotriz, aeroespacial, aeroespacial, electrónica y electrodomésticos.

La contracción es un método de estampación que reduce el diámetro del extremo abierto de un miembro hueco o una pieza en bruto no alargada ya estirada. Antes y después de la contracción, el diámetro del extremo de la pieza de trabajo no debe cambiarse demasiado, de lo contrario el material del extremo se arrugará debido a la intensa deformación causada por la compresión. Por lo tanto, los cuellos que se han reducido en tamaño desde un diámetro más grande a un diámetro más pequeño a menudo requieren múltiples retracciones.

Material

La superficie y las propiedades intrínsecas de la lámina de estampado tienen una gran influencia en la calidad del producto estampado.

Los requisitos para estampar materiales son:

1. Espesor exacto y uniforme. Sellado de la precisión del troquel, espacio libre pequeño, el grosor excesivo de la hoja aumentará la fuerza de deformación y hará que el material se atasque, o incluso quebrar el troquel cóncavo. El adelgazamiento de la chapa metálica afectará la calidad de los productos terminados e incluso se agrietará al dibujar.

2. Superficie lisa, sin manchas, sin defectos, sin arañazos, sin grietas en la superficie. Todos los defectos superficiales permanecerán en la superficie de la pieza de trabajo terminada. Las grietas pueden expandirse en el proceso de doblado, embutición profunda y formación, lo que genera un desperdicio.

3. Fuerza de producción uniforme, sin direccionalidad obvia. Anisotropía (ver la deformación plástica de la hoja en el proceso de estirado, como embutición profunda, rebordeado, abombamiento, etc., debido a la aparición de deformación anisotrópica, la deformación plástica es inconsistente, causará deformación desigual, por lo que la formación de imprecisiones Productos defectuosos o de desecho.)

4. La elongación uniforme es alta. En la prueba de tracción, el alargamiento antes del fenómeno del cuello delgado iniciado en la muestra se denomina elongación uniforme. Durante el embutido profundo, la deformación de cualquier área del material laminar no puede exceder la extensión uniforme del material, de lo contrario se produce una deformación desigual.

5. Baja relación de flexión. La relación entre el límite de rendimiento del material y el límite de resistencia se denomina relación de rendimiento. La baja relación de rendimiento no solo puede reducir la resistencia a la deformación, sino también reducir la tendencia a arrugarse durante el embutido profundo, reducir la recuperación elástica después de la flexión y mejorar la precisión de la parte de plegado.

6, bajo endurecimiento de trabajo. El endurecimiento por trabajo que se produce después de la deformación en frío aumentará la resistencia a la deformación del material y dificultará la continuación de la deformación, por lo que generalmente se utilizan láminas de índice de bajo endurecimiento. El material con alto índice de endurecimiento tiene buena estabilidad a la deformación plástica (es decir, deformación plástica uniforme) y no es fácil que se produzcan grietas locales.

En la producción real, las pruebas de proceso similares al proceso de estampado se utilizan comúnmente. Tales como prueba de rendimiento de embutición profunda, prueba de rendimiento abultada y otro rendimiento de estampado de material de prueba, con el fin de garantizar la calidad de los productos terminados y alta tasa de aprobación.

Muere

La precisión y la estructura del dado afectan directamente la formación y la precisión de los estampados. La vida útil y el costo de fabricación del molde son factores importantes que afectan el costo y la calidad de las piezas de estampado. Se necesita más tiempo para el diseño y la fabricación de moldes, lo que extiende el tiempo de producción para estampados nuevos. Portamatriz, portamatriz, estandarización de elementos guía y desarrollo de moldes simples (para producción en lotes pequeños), Molde compuesto, matriz progresiva de múltiples posiciones (para producción en masa), El desarrollo de un dispositivo de cambio rápido de moldes puede reducir la cantidad de trabajo de preparación requerido para estampar y acortar el tiempo de preparación. La avanzada tecnología de estampado adecuada para la producción en masa se puede aplicar razonablemente a la producción de lotes pequeños y multigrado.

Entorno profesional

Además de la formación de la prensa hidráulica de placa gruesa, generalmente se utiliza una prensa mecánica. Enfocado en modernas prensas mecánicas de alta velocidad, mediante la configuración de máquinas como desenrollado, nivelación, colección de productos y transporte, y la biblioteca de moldes y el dispositivo de cambio rápido de moldes, y el uso de control de programas informáticos, una perforación automática de alta productividad línea puede ser formada.

lubricante

La pieza de trabajo general está en el proceso de estampado. En el proceso de estampación, especialmente durante el proceso de estampación en frío, la temperatura aumentará rápidamente y se deberá agregar lubricación. Si se utiliza el estampado directo sin lubricación, se acortará la vida del molde y se reducirá la precisión, además de la influencia del acabado de la pieza de trabajo, lo que supondrá una gran cantidad de costes para la mejora del molde. Es por esta razón que la lubricación de estampado se debe utilizar en el estampado de forjado en frío.

Producción segura

En el caso de producir decenas o cientos de piezas estampadas por minuto, en el corto período de tiempo para completar la alimentación, estampado, fuera de las piezas, desechos y otros procesos, a menudo personales, equipos y accidentes de calidad.

Por lo tanto, la producción segura en el estampado es un tema muy importante. Las medidas de seguridad de estampado son:

1. Para lograr la mecanización, la alimentación automática y la descarga.

2. Instale protecciones mecánicas para evitar lesiones en las manos. Aplicación de escudo de molde, dispositivo de retorno automático y herramientas manuales para entrada y descarga.

3. Configure la protección eléctrica y apague el dispositivo. Fije el interruptor de protección fotoeléctrico o de cortina de aire, interruptor de arranque de serie de dos o de múltiples manuales, dispositivo anti-misoperation.

4. Mejore el embrague y la estructura del freno. Después de emitir la señal de peligro, el cigüeñal, la biela y el punzón de la prensa se pueden detener inmediatamente en su lugar.

El estampado es la aplicación de fuerzas externas a placas, tiras, tubos y perfiles mediante prensas y troqueles. Deformación plástica o separación para obtener la forma y el tamaño de la pieza de trabajo (estampado) formando métodos de procesamiento. El estampado y la forja son procesos de plástico (o procesamiento a presión), conocidos colectivamente como forjados. Las piezas en bruto estampadas son principalmente hojas y tiras de acero laminadas en frío y laminadas en caliente. Del acero en el mundo, del 60 al 70% son materiales de placas, la mayoría de los cuales están estampados en productos. El cuerpo del automóvil, el chasis, los tanques de combustible, los radiadores, los tambores de vapor de la caldera, las cáscaras de los contenedores, los motores eléctricos y los electrodomésticos, como las láminas de acero con núcleo de hierro, se sellan y procesan. También hay una gran cantidad de piezas estampadas en productos tales como instrumentación, electrodomésticos, bicicletas, maquinaria de oficina y utensilios para el hogar.

Estampado es el uso de energía de equipo de prensa convencional o especial, por lo que el material de la hoja en el molde directamente por la fuerza de deformación, y la deformación, la tecnología de producción de piezas del producto con cierta forma, tamaño y rendimiento se obtiene.

Las sábanas, moldes y equipos son los tres elementos de estampado.

La temperatura de estampado se divide en estampado en caliente y estampado en frío.

El primero es adecuado para el procesamiento de material de lámina con alta resistencia a la deformación y plasticidad pobre;

Este último se realiza a temperatura ambiente y es un método de estampado comúnmente utilizado para placas delgadas. Es uno de los principales métodos de procesamiento de plástico de metal (o procesamiento de presión), y también está afiliado a la tecnología de ingeniería de formación de materiales.

The die used for punching is referred to as die. Dies are special tools for the batch processing of materials (metal or non-metal) into the required stampings. Die is very important in stamping, there is no die that meets the requirements, batch stamping production is difficult to carry out; Without advanced dies, advanced stamping processes cannot be realized. Stamping processes and dies, stamping equipment and stamping materials constitute the three elements of stamping. Only when they are combined can stampings be obtained.

Sellado de la industria

La industria de estampado es una industria que involucra una amplia gama de industrias. Penetra en todos los aspectos de la industria manufacturera. En países extranjeros, el estampado se llama conformado de hoja. En nuestro país también lo ha llamado.

¿Cuál es el estado de la industria de estampado de China? El desarrollo del estampado en el extranjero, este es un asunto que nos preocupa a todos. El desarrollo vigoroso del estampado debe atribuirse al desarrollo de las necesidades diarias de automóviles, aviones y electrodomésticos.

Nivel de tecnología

El mercado de estampados es muy imperfecto y sólido. Sin embargo, el mercado de piezas pequeñas de estampado está muy maduro en algunas áreas del sur. A juzgar por la situación actual, el mercado de piezas de estampado en China presenta los siguientes problemas:

(1) parte de la sobreoferta de capacidad de producción.

(2) El mercado de electrodomésticos y piezas de estampado eléctrico es ferozmente competitivo. Sin embargo, no hay muchas compañías que tengan competitividad internacional.

(3) El nivel general es bajo y hay una falta de tecnologías de alto grado. Lento progreso tecnológico.

(4) El nivel de tecnología de materiales, tecnología de moldes, tecnología de lubricación y equipos se encuentran en un nivel relativamente bajo, lejos de satisfacer las necesidades de producción y desarrollo nacional.

En comparación con los vaciados y forjados, los estampados son delgados, uniformes, livianos y fuertes. El estampado puede producir procesos que son difíciles de fabricar para otros equipos, como piezas de trabajo con refuerzos, nervios, ondulaciones o rebordeado, para aumentar su rigidez.

Debido al uso de moldes de precisión, la precisión de la pieza de trabajo puede alcanzar hasta micrómetros, y la precisión de repetición y las especificaciones son consistentes. Se puede perforar fuera del agujero, golpe y así sucesivamente.

Los estampados en frío generalmente ya no se cortan o requieren solo una pequeña cantidad de corte. La precisión y el estado de la superficie de las piezas de estampado en caliente son más bajas que las de las piezas de estampado en frío, pero son aún mejores que las piezas fundidas y forjadas, y la cantidad de mecanizado es pequeña.

El estampado es un método de producción eficiente que utiliza moldes compuestos, especialmente moldes progresivos de múltiples posiciones. Puede completar múltiples procesos de estampado en una prensa (estación individual o estación múltiple) para realizar una producción totalmente automática desde desenrollado, nivelado, borrado, formado y acabado. Con una alta eficiencia de producción, buenas condiciones de trabajo y bajos costos de producción, puede producir cientos de piezas por minuto. Comparado con otros métodos de procesamiento mecánico y procesamiento de plástico, el estampado tiene muchas ventajas únicas tanto técnica como económicamente.

El rendimiento principal es el siguiente:

(1) El proceso de estampado tiene una alta eficiencia de producción, operación conveniente y fácil realización de mecanización y automatización. Esto se debe a que el estampado se realiza mediante un troquel y un equipo de estampado. El número de golpes de prensas normales puede alcanzar decenas de veces por minuto, y la presión de alta velocidad puede alcanzar cientos de veces o incluso más de 1.000 veces por minuto. Y cada golpe de puño puede obtener una pieza de perforación.

(2) Dado que la matriz garantiza la precisión dimensional y de forma de la pieza de estampado durante el estampado, y generalmente no daña la calidad de la superficie de la pieza estampada, la vida útil es generalmente más larga, por lo que la calidad de estampado es estable, la intercambiabilidad es buena con la característica "idéntica".

(3) El estampado puede procesar piezas con una amplia gama de tamaños y formas complejas.

Tales como cronómetros tan pequeños como relojes, tan grandes como vigas longitudinales de automóviles, revestimientos, etc. Además del efecto de endurecimiento por deformación en frío del material durante el estampado, la resistencia y la rigidez de estampado son altas.

(4) El estampado generalmente no genera desechos, el consumo de material es menor y no se requiere ningún otro equipo de calentamiento. Por lo tanto, es un método de ahorro y ahorro de energía y el costo de estampado de piezas es bajo.

Debido a la superioridad del estampado, el procesamiento de estampado tiene una amplia gama de aplicaciones en diversos campos de la economía nacional. Por ejemplo, hay estampado y procesamiento en aeroespacio, aviación, militar, maquinaria, maquinaria agrícola, electrónica, información, ferrocarriles, correos y telecomunicaciones, transporte, productos químicos, equipos médicos, electrodomésticos e industria ligera. No solo es utilizado por toda la industria, sino que todos tienen contacto directo con los productos de estampado. Hay muchos estampados grandes, medianos y pequeños en aviones, trenes, automóviles y tractores. La carrocería, el marco y el borde del automóvil están todos sellados. Según las estadísticas de encuestas pertinentes, el 80% de las bicicletas, máquinas de coser y relojes son estampados; El 90% de los televisores, grabadoras y cámaras están estampadas; También hay cubiertas de metal para alimentos, calderas de refinación de acero, cuencos de esmalte y cubiertos de acero inoxidable, todos los cuales son productos de estampado con moldes; Incluso el hardware de la computadora no puede faltar piezas de estampado.

Problema de atención

1, problemas de moho

Los moldes utilizados para estampar y procesar son generalmente especializados. A veces, una parte compleja requiere varios conjuntos de moldes para ser procesados y formados. La precisión de la fabricación de moldes es alta y los requisitos técnicos son altos. Es un producto intensivo en tecnología. Por lo tanto, solo en el caso de un gran volumen de producción de piezas de estampado, las ventajas del estampado pueden reflejarse completamente, a fin de obtener mejores beneficios económicos.

2, problemas de seguridad

el proceso de estampado también tiene algunos problemas y deficiencias. Principalmente en el proceso de perforación, ruido y vibración ocurren dos tipos de contaminación y accidentes de seguridad del operador de vez en cuando. Sin embargo, estos problemas no se deben enteramente al proceso de estampado y al propio molde. Se debe principalmente al equipo de estampado tradicional y al funcionamiento manual hacia atrás. Con el avance de la ciencia y la tecnología, especialmente el desarrollo de la tecnología informática, con el avance de la tecnología mecatrónica, estos problemas seguramente se resolverán tan pronto como sea posible.

3, estampado de acero de alta resistencia

Los aceros de alta resistencia y los aceros de alta resistencia de la actualidad han logrado una muy buena reducción de peso de los vehículos y han mejorado la resistencia a la colisión y el rendimiento de seguridad de los vehículos. Por lo tanto, se han convertido en una importante dirección de desarrollo para los productos de acero para automóviles. Sin embargo, con el aumento de la resistencia de la hoja, el proceso de estampado en frío tradicional es propenso a agrietarse durante el proceso de conformado y no puede cumplir con los requisitos de procesamiento de las planchas de acero de alta resistencia. En el caso de que no se puedan satisfacer las condiciones de moldeo, las técnicas de conformado en caliente para láminas de acero de ultra alta resistencia se han estudiado gradualmente a nivel internacional. Esta tecnología es un proceso nuevo que combina la formación, la transferencia de calor y la transformación del tejido. Principalmente mediante el uso del estado de austenita a alta temperatura, se aumenta la plasticidad del material laminar, y se reduce el límite elástico, y el proceso de conformado se realiza a través de la matriz. Sin embargo, el termoformado requiere una investigación en profundidad sobre las condiciones del proceso, las transiciones de fase metálica y las tecnologías de análisis CAE. Actualmente, esta tecnología está monopolizada por fabricantes extranjeros y el desarrollo interno es lento.

Soluciones

En el pasado, en la producción de piezas embutidas o fresadas, todos creían que los lubricantes resistentes a la presión (EP) son la mejor opción para proteger el molde. Los aditivos EP de azufre y cloro se han mezclado en aceites puros para aumentar la vida útil. Sin embargo, con el advenimiento de nuevos metales, aceros de alta resistencia, estrictos requisitos de protección ambiental, el valor de los lubricantes EP basados en aceite se ha reducido, e incluso ha perdido el mercado.

En el moldeado de acero de alta resistencia a altas temperaturas, los lubricantes a base de aceite EP pierden sus propiedades y no pueden proporcionar diafragmas de protección física de molde en aplicaciones de temperatura extrema. El lubricante de polímero altamente sólido de tipo de temperatura extremadamente alta IRMCO puede proporcionar la protección necesaria. A medida que el metal se deforma en la matriz de estampado y la temperatura aumenta, el aceite lubricante a base de aceite EP se volverá más fino, llegando a veces a un punto de inflamación o ardor (humo). El rociado de lubricante de prensa a base de agua IRMCO generalmente comienza cuando la consistencia es baja. A medida que la temperatura aumenta durante el proceso de formación, se vuelve más grueso y más duro. De hecho, el lubricante de temperatura extrema de polímero de alto peso molecular tiene una "propiedad de búsqueda de calor" y se adherirá al metal para formar un diafragma que puede reducir la fricción. Esta barrera protectora permite que la pieza de trabajo se estire para evitar la fricción y el flujo de metal durante el moldeo de las piezas más exigentes sin agrietarse ni pegarse. Protege eficazmente el molde, prolonga la vida útil del molde y aumenta la resistencia del estampado.

Clasificación del proceso

El estampado se clasifica principalmente según el proceso y se puede dividir en dos categorías principales: proceso de separación y proceso de conformación.

El proceso de separación también se conoce como blanking. Su propósito es separar las partes estampadas del material de la hoja a lo largo de un determinado contorno y, al mismo tiempo, garantizar los requisitos de calidad de la sección de separación.

El propósito del proceso de conformado es hacer que la hoja se deforme plásticamente sin romper la pieza en bruto para producir una pieza de trabajo de la forma y tamaño deseados.

En la producción real, una variedad de procesos a menudo se aplican a una pieza de trabajo. Tales como perforar, doblar, cizallar, estirar, abombar, girar y rectificar son algunos de los principales procesos de estampado.

Proceso de separación

Blanking

Es un proceso de estampado básico que utiliza un molde para separar materiales. Se puede hacer directamente en partes planas. O prepare espacios en blanco para otras operaciones de estampado, como doblado, embutición profunda, conformación, etc. También puede cortar y recortar las piezas de estampado formadas. El punzonado se usa ampliamente en los sectores automotriz, electrodomésticos, electrónica, instrumentación, maquinaria, ferrocarriles, comunicaciones, productos químicos, industria ligera, textiles y aeroespacial y otros sectores industriales. El procesamiento de estampado representa entre el 50% y el 60% del proceso de estampado completo.

Proceso de formación

flexión: una hoja de metal, tubos y perfiles doblados en ángulo, curvatura y forma Método de moldeo de plasticidad. El doblado es uno de los principales procesos ampliamente utilizados en la producción de estampados. La flexión de los materiales metálicos es esencialmente un proceso de deformación elastoplástica. Después de la descarga, la pieza de trabajo producirá deformación elástica en la dirección de recuperación, llamada rebote. El impacto del springback en la precisión de la pieza de trabajo es la tecnología clave que debe considerarse en el proceso de doblado.

El dibujo profundo también se llama dibujar o rodar. Después de usar un dado para hacer un golpe, el blanco plano resultante se convierte en un método de perforación de una pieza hueca abierta.

Con el proceso de estirado, se pueden hacer piezas cilíndricas, escalonadas, cónicas, esféricas, en forma de caja y otras paredes delgadas de forma irregular.

Si coopera con otros procesos de conformación de prensas, también puede fabricar piezas con formas extremadamente complejas.

En la producción de estampado, hay muchos tipos de piezas dibujadas. Debido a sus diferentes características geométricas, la ubicación de la zona de deformación, la naturaleza de la deformación, la distribución de la deformación y el estado de tensión y distribución de las diversas partes del tocho presentan diferencias considerables, si no esenciales. Por lo tanto, los parámetros del proceso, el número de procesos y los métodos de determinación de secuencia y los principios y métodos de diseño de molde no son los mismos. De acuerdo con las características de la mecánica de deformación, varias piezas de dibujo se pueden dividir en cuerpos giratorios de pared recta (piezas cilíndricas), cuerpos no giratorios de pared recta (cuerpos en forma de caja), cuerpos giratorios curvos (piezas curvadas) y curvas cuerpos no giratorios, etc. Cuatro tipos.

La forma de tracción aplica fuerza de tracción a la lámina a través de un troquel de tracción, de modo que el material de lámina produce un esfuerzo de tracción desigual y una tensión de tracción. Luego, la superficie de contacto del material de la lámina y el molde de tensión se expande gradualmente hasta que se ajusta completamente a la superficie del molde de tensión. El objeto aplicable de la forma de tracción es principalmente una cierta plasticidad del material de fabricación. Con una gran área de superficie, la curvatura cambia suave y suavemente. Piel doble curva de alta calidad (forma precisa, línea de corriente suave, calidad estable). La forma de extracción es relativamente simple debido al uso del equipo de proceso y el equipo utilizado, por lo que el costo es bajo y la flexibilidad es excelente; sin embargo, la tasa de utilización del material y la productividad son bajas.

Flow forming es un proceso de mecanizado rotativo de metal. Durante el procesamiento, el blanco rota activamente con la matriz de formación de flujo o la cabeza de formación de flujo gira activamente alrededor de la pieza en bruto y la matriz de formación de flujo. El cabezal de formación de flujo realiza un movimiento de alimentación con respecto al mandril y a la pieza en bruto, de modo que la pieza en bruto se deforma continuamente de manera local para obtener la parte giratoria hueca deseada.

La conformación es el uso de una forma determinada de la herramienta de molienda para realizar un recorte secundario de la forma del producto. Principalmente reflejado en el plano de presión, rebotando pies, etc. Para algunos materiales hay elasticidad, no puede garantizar la calidad de una moldura, el reprocesamiento.

Brida es un método de procesamiento de plástico que dobla el material de la región de banda estrecha del borde del agujero prefabricado en el borde de la hoja en blanco o la barra en un borde vertical a lo largo de una curva o una línea recta. Las bridas se utilizan principalmente para reforzar los bordes de las piezas, el filo, hacer piezas que se ensamblan y conectan con otras piezas en partes, o tienen partes tridimensionales con formas específicas complejas y espacio razonable, y al mismo tiempo mejoran la rigidez de partes. También se puede usar como un medio para controlar grietas o arrugas cuando se forma una chapa grande. Por lo tanto, ha sido ampliamente utilizado en las industrias automotriz, aeroespacial, aeroespacial, electrónica y electrodomésticos.

La contracción es un método de estampación que reduce el diámetro del extremo abierto de un miembro hueco o una pieza en bruto no alargada ya estirada. Antes y después de la contracción, el diámetro del extremo de la pieza de trabajo no debe cambiarse demasiado, de lo contrario el material del extremo se arrugará debido a la intensa deformación causada por la compresión. Por lo tanto, los cuellos que se han reducido en tamaño desde un diámetro más grande a un diámetro más pequeño a menudo requieren múltiples retracciones.

Material

La superficie y las propiedades intrínsecas de la lámina de estampado tienen una gran influencia en la calidad del producto estampado.

Los requisitos para estampar materiales son:

1. Espesor exacto y uniforme. Sellado de la precisión del troquel, espacio libre pequeño, el grosor excesivo de la hoja aumentará la fuerza de deformación y hará que el material se atasque, o incluso quebrar el troquel cóncavo. El adelgazamiento de la chapa metálica afectará la calidad de los productos terminados e incluso se agrietará al dibujar.

2. Superficie lisa, sin manchas, sin defectos, sin arañazos, sin grietas en la superficie. Todos los defectos superficiales permanecerán en la superficie de la pieza de trabajo terminada. Las grietas pueden expandirse en el proceso de doblado, embutición profunda y formación, lo que genera un desperdicio.

3. Fuerza de producción uniforme, sin direccionalidad obvia. Anisotropía (ver la deformación plástica de la hoja en el proceso de estirado, como embutición profunda, rebordeado, abombamiento, etc., debido a la aparición de deformación anisotrópica, la deformación plástica es inconsistente, causará deformación desigual, por lo que la formación de imprecisiones Productos defectuosos o de desecho.)

4. La elongación uniforme es alta. En la prueba de tracción, el alargamiento antes del fenómeno del cuello delgado iniciado en la muestra se denomina elongación uniforme. Durante el embutido profundo, la deformación de cualquier área del material laminar no puede exceder la extensión uniforme del material, de lo contrario se produce una deformación desigual.

5. Baja relación de flexión. La relación entre el límite de rendimiento del material y el límite de resistencia se denomina relación de rendimiento. La baja relación de rendimiento no solo puede reducir la resistencia a la deformación, sino también reducir la tendencia a arrugarse durante el embutido profundo, reducir la recuperación elástica después de la flexión y mejorar la precisión de la parte de plegado.

6, bajo endurecimiento de trabajo. El endurecimiento por trabajo que se produce después de la deformación en frío aumentará la resistencia a la deformación del material y dificultará la continuación de la deformación, por lo que generalmente se utilizan láminas de índice de bajo endurecimiento. El material con alto índice de endurecimiento tiene buena estabilidad a la deformación plástica (es decir, deformación plástica uniforme) y no es fácil que se produzcan grietas locales.

En la producción real, las pruebas de proceso similares al proceso de estampado se utilizan comúnmente. Tales como prueba de rendimiento de embutición profunda, prueba de rendimiento abultada y otro rendimiento de estampado de material de prueba, con el fin de garantizar la calidad de los productos terminados y alta tasa de aprobación.

Muere

La precisión y la estructura del dado afectan directamente la formación y la precisión de los estampados. La vida útil y el costo de fabricación del molde son factores importantes que afectan el costo y la calidad de las piezas de estampado. Se necesita más tiempo para el diseño y la fabricación de moldes, lo que extiende el tiempo de producción para estampados nuevos. Portamatriz, portamatriz, estandarización de elementos guía y desarrollo de moldes simples (para producción en lotes pequeños), Molde compuesto, matriz progresiva de múltiples posiciones (para producción en masa), El desarrollo de un dispositivo de cambio rápido de moldes puede reducir la cantidad de trabajo de preparación requerido para estampar y acortar el tiempo de preparación. La avanzada tecnología de estampado adecuada para la producción en masa se puede aplicar razonablemente a la producción de lotes pequeños y multigrado.

Entorno profesional

Además de la formación de la prensa hidráulica de placa gruesa, generalmente se utiliza una prensa mecánica. Enfocado en modernas prensas mecánicas de alta velocidad, mediante la configuración de máquinas como desenrollado, nivelación, colección de productos y transporte, y la biblioteca de moldes y el dispositivo de cambio rápido de moldes, y el uso de control de programas informáticos, una perforación automática de alta productividad línea puede ser formada.

lubricante

La pieza de trabajo general está en el proceso de estampado. En el proceso de estampación, especialmente durante el proceso de estampación en frío, la temperatura aumentará rápidamente y se deberá agregar lubricación. Si se utiliza el estampado directo sin lubricación, se acortará la vida del molde y se reducirá la precisión, además de la influencia del acabado de la pieza de trabajo, lo que supondrá una gran cantidad de costes para la mejora del molde. Es por esta razón que la lubricación de estampado se debe utilizar en el estampado de forjado en frío.

Producción segura

En el caso de producir decenas o cientos de piezas estampadas por minuto, en el corto período de tiempo para completar la alimentación, estampado, fuera de las piezas, desechos y otros procesos, a menudo personales, equipos y accidentes de calidad.

Por lo tanto, la producción segura en el estampado es un tema muy importante. Las medidas de seguridad de estampado son:

1. Para lograr la mecanización, la alimentación automática y la descarga.

2. Instale protecciones mecánicas para evitar lesiones en las manos. Aplicación de escudo de molde, dispositivo de retorno automático y herramientas manuales para entrada y descarga.

3. Configure la protección eléctrica y apague el dispositivo. Fije el interruptor de protección fotoeléctrico o de cortina de aire, interruptor de arranque de serie de dos o de múltiples manuales, dispositivo anti-misoperation.

4. Mejore el embrague y la estructura del freno. Después de emitir la señal de peligro, el cigüeñal, la biela y el punzón de la prensa se pueden detener inmediatamente en su lugar.