Proceso para tornear rodillos de precisión

El rodillo es la parte principal del laminador. En el proceso de uso real, debido a una cierta fuerza de impacto, y la superficie se frotará con acero rojo de alta velocidad y alta temperatura. Se requiere que la superficie tenga una buena resistencia al desgaste y, al mismo tiempo, debe tener suficiente resistencia para evitar la rotura por impacto.

En vista del uso especial del rodillo, se determina que su material debe tener:

1. Resistencia al desgaste de alta velocidad;

2, suficiente dureza roja;

3. Suficiente resistencia y tenacidad.

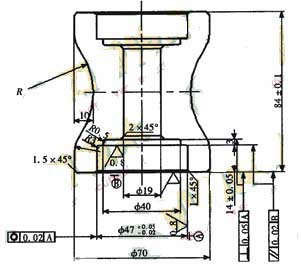

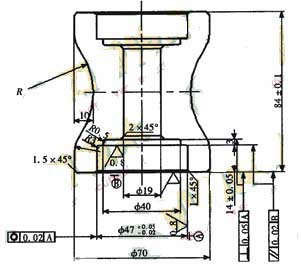

En el proceso de uso real, aproximadamente el hierro fundido blanco es más adecuado. Sin embargo, dado que este material se usa generalmente en un estado de fundición, los defectos de fundición están inevitablemente presentes y la dureza puede alcanzar de 50 a 60 HRC. Además, el rodillo (como se muestra en el dibujo) tiene mayores requisitos de coaxialidad, lo que trae grandes dificultades para girar.

Dibujo, rodillo

I. Elección razonable de grado de herramienta

La resistencia y la dureza del material del rodillo han alcanzado la resistencia y la dureza de la herramienta común de carburo cementado (YT), por lo que la herramienta normal no puede cortar normalmente. Aunque la dureza se puede reducir de manera apropiada mediante temple y revenido, y se facilita el proceso de corte, el costo es demasiado grande y el ciclo es largo, por lo que se selecciona el procesamiento directo de fundición.

Procesamiento de prueba y comparaciones repetidas de varias herramientas de alta dureza, incluidas herramientas de cerámica y herramientas importadas.

Finalmente, se selecciona la herramienta de torneado de grado YS8 con dureza y resistencia al desgaste que cumple con los requisitos de corte y un precio relativamente bajo para el torneado.

Por supuesto, para el uso de rodillos que requiere reparación, ya que durante el uso corresponde a un tiempo de endurecimiento de trabajo y de enfriamiento, en particular una alta dureza. En el caso de que no sea posible cortar con una herramienta YS8, utilizamos una cuchilla de cerámica para el procesamiento de reparación.

II. Elección razonable de la geometría de la herramienta y la cantidad de corte

Debido a que hay elementos considerables como Cr y Mo en la pieza en bruto, la plasticidad es buena, la resistencia y la dureza son altas, la resistencia a la deformación es grande y la fuerza de corte es de 2 a 3 veces mayor que la del acero ordinario. El calor de corte también aumenta, la conductividad térmica es baja, la disipación de calor es difícil, la temperatura de la zona de corte es extremadamente alta y la herramienta se daña fácilmente. Además, la pieza en bruto es una pieza fundida, y hay defectos tales como la superficie de la piel dura, poros, agujeros de arena, margen de mecanizado desigual y dureza desigual del material, lo que inevitablemente conduce a un aumento en la inestabilidad del procesamiento. Menor vida útil de la herramienta, mayores costos de producción y menor eficiencia de producción. En respuesta a estos factores, tenemos que mejorar el proceso de corte por una elección razonable de los parámetros de corte.

1, Desbaste

Al desbastar, la superficie de la superficie mecanizada no es uniforme y la superficie de la pieza en bruto tiene una piel dura. Por lo tanto, se debe elegir la profundidad máxima de corte, y cuanto mayor sea la profundidad de corte, mayor será el calor de corte generado y mayor será la fuerza de corte que la herramienta puede soportar. Para permitir que la herramienta resista suficiente tensión de compresión, el ángulo de inclinación negativo y el ángulo de inclinación negativo (0 ° ~ -5 °) se utilizan para aumentar la rigidez de la herramienta; El ángulo posterior está generalmente entre 6 ° y 8 °, el ángulo de avance está entre 10 ° y 30 °, y la declinación secundaria está entre 10 ° y 15 °. Debido a la alta dureza del blanco y la pobre disipación del calor, se utiliza una velocidad baja (80r / min) en el desbaste; Pequeño avance (0.15 mm / r) para reducir adecuadamente la fuerza de corte; La profundidad de corte se selecciona entre 2 y 3 mm.

2, Acabado

Debido a que la profundidad de corte es pequeña, la fuerza de corte es pequeña y el calor de corte es pequeño. Con el fin de mejorar la calidad de la superficie, se adopta un ángulo de inclinación grande, y el ángulo posterior toma un valor grande de 10 °. Minimice la fricción y la extrusión de la herramienta y la pieza de trabajo para mejorar la calidad de la superficie de la pieza de trabajo. El ángulo de avance está entre 10 ° y 30 °; la declinación secundaria está entre 5 ° y 10 °. Para evitar que el chip salga y raye la superficie procesada, el ángulo de inclinación positivo de la cuchilla se toma entre 0 ° y 5 °; Use una velocidad de huso más alta (120r / min); Pequeña profundidad de corte (0.2 a 0.3 mm) y pequeña velocidad de avance de 0.1 mm / r.

3, procesamiento de superficie de arco

Al girar el círculo exterior, el orificio interior y la longitud total, es más económico procesar en un torno ordinario. Sin embargo, la superficie circular no es fácil de garantizar en el torno ordinario, por lo que la superficie del arco del rodillo se completa con un torno CNC.

Para el margen desigual, el material es duro. Al programar, aumente el número de pasadas y ajuste la velocidad baja del husillo y la alimentación pequeña. Para el caso en que el orificio de arena y el orificio de aire son fáciles de hacer que la cuchilla se astille, el punto de inicio del programa se establece cada vez que se programa la herramienta. Evitar el proceso de "comenzar desde cero" después de que se rompe cada cuchilla puede ahorrar mucho tiempo y reducir el "trabajo inútil" para aumentar la eficiencia de la producción.

En vista del uso especial del rodillo, se determina que su material debe tener:

1. Resistencia al desgaste de alta velocidad;

2, suficiente dureza roja;

3. Suficiente resistencia y tenacidad.

En el proceso de uso real, aproximadamente el hierro fundido blanco es más adecuado. Sin embargo, dado que este material se usa generalmente en un estado de fundición, los defectos de fundición están inevitablemente presentes y la dureza puede alcanzar de 50 a 60 HRC. Además, el rodillo (como se muestra en el dibujo) tiene mayores requisitos de coaxialidad, lo que trae grandes dificultades para girar.

Dibujo, rodillo

I. Elección razonable de grado de herramienta

La resistencia y la dureza del material del rodillo han alcanzado la resistencia y la dureza de la herramienta común de carburo cementado (YT), por lo que la herramienta normal no puede cortar normalmente. Aunque la dureza se puede reducir de manera apropiada mediante temple y revenido, y se facilita el proceso de corte, el costo es demasiado grande y el ciclo es largo, por lo que se selecciona el procesamiento directo de fundición.

Procesamiento de prueba y comparaciones repetidas de varias herramientas de alta dureza, incluidas herramientas de cerámica y herramientas importadas.

Finalmente, se selecciona la herramienta de torneado de grado YS8 con dureza y resistencia al desgaste que cumple con los requisitos de corte y un precio relativamente bajo para el torneado.

Por supuesto, para el uso de rodillos que requiere reparación, ya que durante el uso corresponde a un tiempo de endurecimiento de trabajo y de enfriamiento, en particular una alta dureza. En el caso de que no sea posible cortar con una herramienta YS8, utilizamos una cuchilla de cerámica para el procesamiento de reparación.

II. Elección razonable de la geometría de la herramienta y la cantidad de corte

Debido a que hay elementos considerables como Cr y Mo en la pieza en bruto, la plasticidad es buena, la resistencia y la dureza son altas, la resistencia a la deformación es grande y la fuerza de corte es de 2 a 3 veces mayor que la del acero ordinario. El calor de corte también aumenta, la conductividad térmica es baja, la disipación de calor es difícil, la temperatura de la zona de corte es extremadamente alta y la herramienta se daña fácilmente. Además, la pieza en bruto es una pieza fundida, y hay defectos tales como la superficie de la piel dura, poros, agujeros de arena, margen de mecanizado desigual y dureza desigual del material, lo que inevitablemente conduce a un aumento en la inestabilidad del procesamiento. Menor vida útil de la herramienta, mayores costos de producción y menor eficiencia de producción. En respuesta a estos factores, tenemos que mejorar el proceso de corte por una elección razonable de los parámetros de corte.

1, Desbaste

Al desbastar, la superficie de la superficie mecanizada no es uniforme y la superficie de la pieza en bruto tiene una piel dura. Por lo tanto, se debe elegir la profundidad máxima de corte, y cuanto mayor sea la profundidad de corte, mayor será el calor de corte generado y mayor será la fuerza de corte que la herramienta puede soportar. Para permitir que la herramienta resista suficiente tensión de compresión, el ángulo de inclinación negativo y el ángulo de inclinación negativo (0 ° ~ -5 °) se utilizan para aumentar la rigidez de la herramienta; El ángulo posterior está generalmente entre 6 ° y 8 °, el ángulo de avance está entre 10 ° y 30 °, y la declinación secundaria está entre 10 ° y 15 °. Debido a la alta dureza del blanco y la pobre disipación del calor, se utiliza una velocidad baja (80r / min) en el desbaste; Pequeño avance (0.15 mm / r) para reducir adecuadamente la fuerza de corte; La profundidad de corte se selecciona entre 2 y 3 mm.

2, Acabado

Debido a que la profundidad de corte es pequeña, la fuerza de corte es pequeña y el calor de corte es pequeño. Con el fin de mejorar la calidad de la superficie, se adopta un ángulo de inclinación grande, y el ángulo posterior toma un valor grande de 10 °. Minimice la fricción y la extrusión de la herramienta y la pieza de trabajo para mejorar la calidad de la superficie de la pieza de trabajo. El ángulo de avance está entre 10 ° y 30 °; la declinación secundaria está entre 5 ° y 10 °. Para evitar que el chip salga y raye la superficie procesada, el ángulo de inclinación positivo de la cuchilla se toma entre 0 ° y 5 °; Use una velocidad de huso más alta (120r / min); Pequeña profundidad de corte (0.2 a 0.3 mm) y pequeña velocidad de avance de 0.1 mm / r.

3, procesamiento de superficie de arco

Al girar el círculo exterior, el orificio interior y la longitud total, es más económico procesar en un torno ordinario. Sin embargo, la superficie circular no es fácil de garantizar en el torno ordinario, por lo que la superficie del arco del rodillo se completa con un torno CNC.

Para el margen desigual, el material es duro. Al programar, aumente el número de pasadas y ajuste la velocidad baja del husillo y la alimentación pequeña. Para el caso en que el orificio de arena y el orificio de aire son fáciles de hacer que la cuchilla se astille, el punto de inicio del programa se establece cada vez que se programa la herramienta. Evitar el proceso de "comenzar desde cero" después de que se rompe cada cuchilla puede ahorrar mucho tiempo y reducir el "trabajo inútil" para aumentar la eficiencia de la producción.