Metodos para mejorar la calidad del CNC Torneado Triangular Thread

Resumen: El hilo triangular se usa ampliamente en partes, y su calidad de procesamiento es un enlace importante para garantizar la calidad del producto.

En el proceso de torneado, de acuerdo con los diferentes materiales de la pieza de trabajo necesitan utilizar diferentes materiales de la herramienta, establecer diferentes parámetros de corte y seleccionar diferentes fluidos de corte, diferente tono también necesitan utilizar diferentes métodos de programación.

Este artículo describe el método para mejorar la calidad del torneado CNC de rosca triangular desde los aspectos de factores de proceso, métodos de corte, programación y operación.

Palabras clave: hilo triangular; herramienta; cantidad de corte; método de corte; programación.

Las conexiones roscadas a menudo se usan en aplicaciones de ingeniería. El torneado de roscas es una tarea común para los tornos CNC. Los tornos CNC pueden procesar una variedad de roscas y el roscado triangular es el más común. Usar tornos de torneado CNC para tornear roscas es más fácil que tornear tornos en tornos comunes, y la eficiencia de mecanizado es alta. Es un método comúnmente utilizado para mecanizar hilos. La calidad del enhebrado depende de factores como la selección del proceso, la selección de la herramienta, la programación y el funcionamiento.

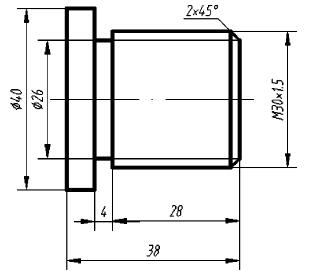

Este papel utiliza el sistema CNC GSK980TD, el material de procesamiento es de acero 45, el espacio en blanco es de Φ42 mm, y el paso de rosca es de 1. 5 mm. La pieza de trabajo se mecaniza como se muestra en la Fig. 1 y se analiza cómo mejorar la calidad de giro de la rosca triangular.

Figura 1. piezas de rosca triangulares

En el proceso de torneado, de acuerdo con los diferentes materiales de la pieza de trabajo necesitan utilizar diferentes materiales de la herramienta, establecer diferentes parámetros de corte y seleccionar diferentes fluidos de corte, diferente tono también necesitan utilizar diferentes métodos de programación.

Este artículo describe el método para mejorar la calidad del torneado CNC de rosca triangular desde los aspectos de factores de proceso, métodos de corte, programación y operación.

Palabras clave: hilo triangular; herramienta; cantidad de corte; método de corte; programación.

Las conexiones roscadas a menudo se usan en aplicaciones de ingeniería. El torneado de roscas es una tarea común para los tornos CNC. Los tornos CNC pueden procesar una variedad de roscas y el roscado triangular es el más común. Usar tornos de torneado CNC para tornear roscas es más fácil que tornear tornos en tornos comunes, y la eficiencia de mecanizado es alta. Es un método comúnmente utilizado para mecanizar hilos. La calidad del enhebrado depende de factores como la selección del proceso, la selección de la herramienta, la programación y el funcionamiento.

Este papel utiliza el sistema CNC GSK980TD, el material de procesamiento es de acero 45, el espacio en blanco es de Φ42 mm, y el paso de rosca es de 1. 5 mm. La pieza de trabajo se mecaniza como se muestra en la Fig. 1 y se analiza cómo mejorar la calidad de giro de la rosca triangular.

Figura 1. piezas de rosca triangulares

1. Efecto de los factores de proceso en la calidad de procesamiento

Los factores del proceso de enhebrado son los factores básicos en la calidad del enhebrado,

Es muy importante dominar los factores tecnológicos del procesamiento de subprocesos para mejorar la calidad del procesamiento de subprocesos.

1. 1 Elección razonable del material de la herramienta y la geometría de la herramienta

En el proceso de corte, el cortador está sujeto a alta presión, alta temperatura y gran fricción. Por lo tanto, el cortador debe tener alta dureza, alta resistencia al calor, buena resistencia al desgaste y resistencia y dureza suficientes. Los materiales de buena resistencia y tenacidad tienen poca dureza y resistencia al desgaste, y viceversa. Herramientas de torneado CNC de uso común de alta velocidad de acero, carburo, cerámica y materiales superduros. Dependiendo del material de la pieza de trabajo, elegir la herramienta adecuada puede mejorar la calidad de las piezas, aumentar la eficiencia de la producción y reducir los costos.

Para la herramienta de corte de hilo, además de seleccionar el material apropiado, la selección razonable del ángulo geométrico de la herramienta y la forma del borde de transición de la punta de la herramienta es muy importante para mejorar la calidad del proceso. Los ángulos geométricos de la herramienta de torneado incluyen el ángulo de declinación principal, el ángulo de declinación auxiliar, el ángulo de la punta de la herramienta, el ángulo de inclinación de la cuchilla, el ángulo de inclinación, el ángulo de alivio y el ángulo de alivio auxiliar. El ángulo principal de la herramienta de torneado de roscas es el ángulo de la punta de la herramienta. El tamaño del ángulo de la punta de la herramienta determina directamente el perfil de la rosca, la herramienta de torneado de rosca triangular general, el ángulo de la cuchilla generalmente es de 10 ° y el ángulo de la punta de la herramienta es de 59 ° 16 '. El cálculo de la fórmula del radio de la punta de la herramienta r = 0. 144P (donde P es el paso).

El ángulo de declinación tiene la mayor influencia en la rugosidad de la superficie. Cuanto menores sean los ángulos de declinación primarios y secundarios, menor será la calidad de la superficie de la rosca producida por una herramienta de torneado de roscas con un radio de punta más grande. Cuanto más grandes sean los ángulos delantero y posterior de la herramienta, más nítida es la herramienta, y cuanto mayor sea la calidad de la superficie del hilo, menor será la resistencia.

1. 2 Selección razonable de cantidad de corte

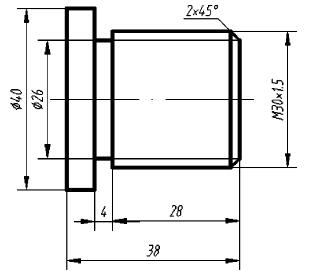

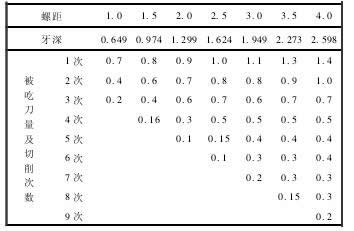

Elegir la cantidad de corte racionalmente es muy importante para mejorar la calidad de mecanizado de los tornos CNC. La cantidad de corte incluye la profundidad de corte, la cantidad de alimentación y la velocidad de corte. La elección de la cantidad de corte del hilo debe basarse en el material de la pieza de trabajo, el tamaño del paso de la rosca y la posición de procesamiento del hilo. La cantidad de corte del hilo debe reducirse gradualmente, y la alimentación de hilo a veces se puede utilizar como una cantidad de alimentación cero dependiendo del material. Después de resumir, se enumera una lista de la cantidad de corte utilizada comúnmente para tornear hilos triangulares de materiales de acero, como se muestra en la Tabla 1.

Tabla 1. La tabla de cantidad de corte común de hilo triangular para materiales de acero

1. 3 opción razonable de fluido de corte

El uso racional del fluido de corte puede reducir el error de mecanizado causado por el aumento de temperatura y el fluido de corte forma una película lubricante entre la herramienta y la superficie de la pieza de trabajo. Elimine chatarra de hierro para reducir la fricción entre la herramienta y la pieza de trabajo, reduzca la herramienta desgaste, aumenta la vida de la herramienta y previene el óxido de la pieza de trabajo.

El fluido de corte que se usa comúnmente en torneado CNC es una emulsión con una concentración de 5% a 25%. Algunos hilos también pueden usar aceite como fluido de corte. Al cortar materiales frágiles como el hierro fundido, no se utiliza fluido de corte porque las virutas de corte se mezclan fácilmente con el fluido de corte para bloquear el movimiento de la montura de la máquina herramienta. Al girar los hilos, se puede cepillar una pequeña cantidad de aceite. Al cortar acero, aluminio y otros metales plásticos con cortadores de acero de alta velocidad, use fluido de corte; Cuando el flujo del fluido de corte puede enfriar completamente la herramienta de carburo, se puede mejorar la vida útil de la herramienta. Por lo tanto, al convertir materiales de acero y plástico, es mejor usar fluido de corte.

1.4 Selección Razonable de Métodos de sujeción de trabajo

La sujeción de la pieza de trabajo debe ser firme y tener suficiente rigidez. Las piezas del eje generalmente se sujetan directamente con un mandril autocentrante de tres mordazas. En la premisa de asegurar la longitud de procesamiento, cuanto más corta sea la longitud de extensión de la pieza, mejor para asegurar la rigidez de procesamiento de la pieza de trabajo. La línea central de la varilla se puede coincidir con la línea central del eje lo más posible, como evitar golpear el cuchillo. El método de montaje de la pieza de trabajo debe ser razonable, de lo contrario tendrá un impacto negativo en la calidad de procesamiento de la pieza de trabajo, y no puede jugar la superioridad del mecanizado de alta precisión de los tornos CNC.

2, método de alimentación de corte de hilo

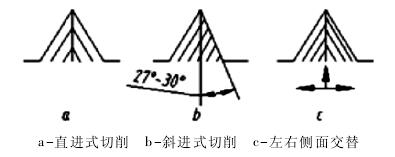

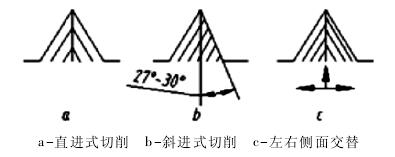

El método de corte de hilo se determina principalmente de acuerdo con el tamaño del paso de la rosca. Afectado por la máquina herramienta, el material de la pieza de trabajo, la geometría del inserto. Los métodos de alimentación de corte de hilo directo incluyen corte recto, corte inclinado oblicuo y alimentación lateral alterna en los lados izquierdo y derecho. Como se muestra en la Figura 2, la elección correcta del método de alimentación de roscado también es importante para la calidad del roscado.

figura 2. El hilo girando el modo de alimentación

El corte recto significa que la herramienta de rosca es de alimentación radial directa, también llamada corte radial. Ambos filos del cortador de hilo participan en el corte, por lo que la fuerza de corte en la dirección axial de la herramienta de corte se cancelará mutuamente, y la herramienta se desgasta de manera uniforme. Reduce el giro del hilo, debido a la fuerza de corte axial, lo que resulta en el fenómeno de giro de la herramienta de oblicuidad, la forma del hilo procesado es clara, de buena calidad. Sin embargo, debido a la concentración de fuerza, escasa evacuación de viruta y poca disipación de calor durante el corte de hilo recto, especialmente cuando se hace más de 3 mm de paso, la profundidad de corte es grande y la cuchilla se desgasta rápidamente, lo que puede causar errores fácilmente en el hilo diámetro. Por lo tanto, el método de corte directo es adecuado para roscar por debajo de 3 mm. El corte inclinado significa que la herramienta gira en un ángulo de 27 ° a 30 ° desde la dirección radial.

En el torneado de roscas, debido a su corte de un solo filo, la herramienta está menos estresada, el chip es fluido y el efecto de disipación de calor es bueno, por lo que la rugosidad de la superficie del hilo mecanizado es ligeramente menor. Sin embargo, la cuchilla es relativamente fácil de dañar y desgastar, lo que hace que la superficie de la rosca mecanizada no sea recta, el ángulo de la punta de la herramienta es fácil de cambiar debido al desgaste y la precisión de la forma del hilo procesada es deficiente. Por lo tanto, el corte oblicuo es adecuado para roscas con un paso de rosca de más de 3 mm.

La alimentación alterna a los lados izquierdo y derecho significa que cada vez que la herramienta se alimenta en una dirección radial, la herramienta se mueve horizontalmente hacia la izquierda o derecha una cierta distancia, de modo que solo un borde lateral de la herramienta de torneado puede ingresar al corte. Gire a la izquierda y a la derecha alternativamente. Debido a la complicada programación de este método, la operación no es tan conveniente como las dos anteriores, y generalmente se usa para tornos de uso general y procesamiento de roscas con un paso de 3 mm o más.

3, el hilo triangular CNC que da vuelta a la programación

Tomemos GSK980TD como ejemplo, la instrucción de roscado de este sistema tiene la misma instrucción de corte de hilo G32, corte de hilo de paso variable G34, comando de ciclo de golpeteo de eje Z G33, comando de ciclo de corte de hilo G92 y comando de ciclo de corte de hilo múltiple G76 . Las instrucciones G32 y G92 pueden procesar el hilo recto, el hilo cónico y el hilo final con paso constante. Los métodos de corte son de corte recto y corte alternativo de lado a lado. La instrucción G32 pertenece a un solo segmento de programa. Cuando se corta varias veces, la programación es más larga y generalmente no se usa. El método de corte del comando G92 pertenece al corte recto y alternando el corte izquierdo y derecho. Debido a que el error de diámetro del hilo de procesamiento de instrucción es grande, pero los dientes con alta precisión, generalmente se utiliza para el procesamiento de hilo de alta precisión de paso pequeño.

La instrucción G76 puede procesar el hilo recto y el hilo cónico con extracción de hilo. Puede realizar el corte de hilo de un solo lado. La cantidad de cuchilla se reduce gradualmente, lo que es beneficioso para proteger la herramienta y mejorar la precisión del hilo, pero no puede procesar el hilo facial. Debido a que esta instrucción es más razonable en términos de procesabilidad y eficiencia de programación, es ampliamente utilizada.

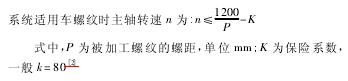

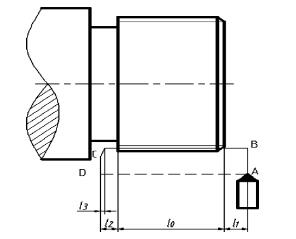

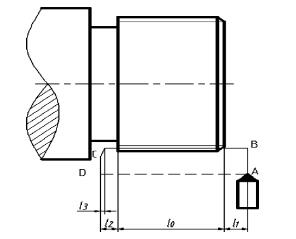

en base al análisis anterior, la Figura 1 muestra el comando G92 para el mecanizado de hilos y la ruta de hilos para el comando G92 se muestra en la Figura 3.

El punto A es el punto de inicio del hilo (punto final).

El punto B es el punto de inicio del corte de hilo.

L1 es la cantidad de corte del cortador de hilo (L1≥2P),

L0 es la cantidad efectiva de corte de hilo,

L2 es la cantidad de salida del cortador de hilo (L2≥0. 5P),

L3 es el ancho de extracción del hilo (cuando el hilo no tiene un corte inferior, se ajusta según el paso, y cuando hay un corte inferior, puede ser 0).

El punto C es el punto final de corte.

El punto D es la dirección radial de la rosca y el final de la retracción.

imagen 3. Guía de herramienta G92

Los factores del proceso de enhebrado son los factores básicos en la calidad del enhebrado,

Es muy importante dominar los factores tecnológicos del procesamiento de subprocesos para mejorar la calidad del procesamiento de subprocesos.

1. 1 Elección razonable del material de la herramienta y la geometría de la herramienta

En el proceso de corte, el cortador está sujeto a alta presión, alta temperatura y gran fricción. Por lo tanto, el cortador debe tener alta dureza, alta resistencia al calor, buena resistencia al desgaste y resistencia y dureza suficientes. Los materiales de buena resistencia y tenacidad tienen poca dureza y resistencia al desgaste, y viceversa. Herramientas de torneado CNC de uso común de alta velocidad de acero, carburo, cerámica y materiales superduros. Dependiendo del material de la pieza de trabajo, elegir la herramienta adecuada puede mejorar la calidad de las piezas, aumentar la eficiencia de la producción y reducir los costos.

Para la herramienta de corte de hilo, además de seleccionar el material apropiado, la selección razonable del ángulo geométrico de la herramienta y la forma del borde de transición de la punta de la herramienta es muy importante para mejorar la calidad del proceso. Los ángulos geométricos de la herramienta de torneado incluyen el ángulo de declinación principal, el ángulo de declinación auxiliar, el ángulo de la punta de la herramienta, el ángulo de inclinación de la cuchilla, el ángulo de inclinación, el ángulo de alivio y el ángulo de alivio auxiliar. El ángulo principal de la herramienta de torneado de roscas es el ángulo de la punta de la herramienta. El tamaño del ángulo de la punta de la herramienta determina directamente el perfil de la rosca, la herramienta de torneado de rosca triangular general, el ángulo de la cuchilla generalmente es de 10 ° y el ángulo de la punta de la herramienta es de 59 ° 16 '. El cálculo de la fórmula del radio de la punta de la herramienta r = 0. 144P (donde P es el paso).

El ángulo de declinación tiene la mayor influencia en la rugosidad de la superficie. Cuanto menores sean los ángulos de declinación primarios y secundarios, menor será la calidad de la superficie de la rosca producida por una herramienta de torneado de roscas con un radio de punta más grande. Cuanto más grandes sean los ángulos delantero y posterior de la herramienta, más nítida es la herramienta, y cuanto mayor sea la calidad de la superficie del hilo, menor será la resistencia.

1. 2 Selección razonable de cantidad de corte

Elegir la cantidad de corte racionalmente es muy importante para mejorar la calidad de mecanizado de los tornos CNC. La cantidad de corte incluye la profundidad de corte, la cantidad de alimentación y la velocidad de corte. La elección de la cantidad de corte del hilo debe basarse en el material de la pieza de trabajo, el tamaño del paso de la rosca y la posición de procesamiento del hilo. La cantidad de corte del hilo debe reducirse gradualmente, y la alimentación de hilo a veces se puede utilizar como una cantidad de alimentación cero dependiendo del material. Después de resumir, se enumera una lista de la cantidad de corte utilizada comúnmente para tornear hilos triangulares de materiales de acero, como se muestra en la Tabla 1.

Tabla 1. La tabla de cantidad de corte común de hilo triangular para materiales de acero

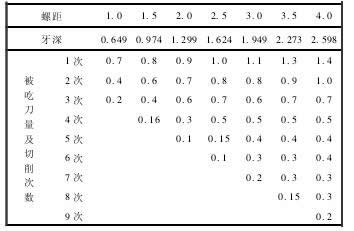

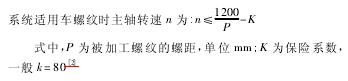

La velocidad de corte del hilo debe seleccionarse más abajo. La rosca del torno CNC depende principalmente del encóder del husillo. Cuando la velocidad del cabezal se selecciona demasiado alta, el impulso de posicionamiento enviado por el codificador puede atornillar los dientes rotos debido al "sobreimpulso", la mayoría de los programas de torno CNC como se muestra a continuación:

1. 3 opción razonable de fluido de corte

El uso racional del fluido de corte puede reducir el error de mecanizado causado por el aumento de temperatura y el fluido de corte forma una película lubricante entre la herramienta y la superficie de la pieza de trabajo. Elimine chatarra de hierro para reducir la fricción entre la herramienta y la pieza de trabajo, reduzca la herramienta desgaste, aumenta la vida de la herramienta y previene el óxido de la pieza de trabajo.

El fluido de corte que se usa comúnmente en torneado CNC es una emulsión con una concentración de 5% a 25%. Algunos hilos también pueden usar aceite como fluido de corte. Al cortar materiales frágiles como el hierro fundido, no se utiliza fluido de corte porque las virutas de corte se mezclan fácilmente con el fluido de corte para bloquear el movimiento de la montura de la máquina herramienta. Al girar los hilos, se puede cepillar una pequeña cantidad de aceite. Al cortar acero, aluminio y otros metales plásticos con cortadores de acero de alta velocidad, use fluido de corte; Cuando el flujo del fluido de corte puede enfriar completamente la herramienta de carburo, se puede mejorar la vida útil de la herramienta. Por lo tanto, al convertir materiales de acero y plástico, es mejor usar fluido de corte.

1.4 Selección Razonable de Métodos de sujeción de trabajo

La sujeción de la pieza de trabajo debe ser firme y tener suficiente rigidez. Las piezas del eje generalmente se sujetan directamente con un mandril autocentrante de tres mordazas. En la premisa de asegurar la longitud de procesamiento, cuanto más corta sea la longitud de extensión de la pieza, mejor para asegurar la rigidez de procesamiento de la pieza de trabajo. La línea central de la varilla se puede coincidir con la línea central del eje lo más posible, como evitar golpear el cuchillo. El método de montaje de la pieza de trabajo debe ser razonable, de lo contrario tendrá un impacto negativo en la calidad de procesamiento de la pieza de trabajo, y no puede jugar la superioridad del mecanizado de alta precisión de los tornos CNC.

2, método de alimentación de corte de hilo

El método de corte de hilo se determina principalmente de acuerdo con el tamaño del paso de la rosca. Afectado por la máquina herramienta, el material de la pieza de trabajo, la geometría del inserto. Los métodos de alimentación de corte de hilo directo incluyen corte recto, corte inclinado oblicuo y alimentación lateral alterna en los lados izquierdo y derecho. Como se muestra en la Figura 2, la elección correcta del método de alimentación de roscado también es importante para la calidad del roscado.

figura 2. El hilo girando el modo de alimentación

El corte recto significa que la herramienta de rosca es de alimentación radial directa, también llamada corte radial. Ambos filos del cortador de hilo participan en el corte, por lo que la fuerza de corte en la dirección axial de la herramienta de corte se cancelará mutuamente, y la herramienta se desgasta de manera uniforme. Reduce el giro del hilo, debido a la fuerza de corte axial, lo que resulta en el fenómeno de giro de la herramienta de oblicuidad, la forma del hilo procesado es clara, de buena calidad. Sin embargo, debido a la concentración de fuerza, escasa evacuación de viruta y poca disipación de calor durante el corte de hilo recto, especialmente cuando se hace más de 3 mm de paso, la profundidad de corte es grande y la cuchilla se desgasta rápidamente, lo que puede causar errores fácilmente en el hilo diámetro. Por lo tanto, el método de corte directo es adecuado para roscar por debajo de 3 mm. El corte inclinado significa que la herramienta gira en un ángulo de 27 ° a 30 ° desde la dirección radial.

En el torneado de roscas, debido a su corte de un solo filo, la herramienta está menos estresada, el chip es fluido y el efecto de disipación de calor es bueno, por lo que la rugosidad de la superficie del hilo mecanizado es ligeramente menor. Sin embargo, la cuchilla es relativamente fácil de dañar y desgastar, lo que hace que la superficie de la rosca mecanizada no sea recta, el ángulo de la punta de la herramienta es fácil de cambiar debido al desgaste y la precisión de la forma del hilo procesada es deficiente. Por lo tanto, el corte oblicuo es adecuado para roscas con un paso de rosca de más de 3 mm.

La alimentación alterna a los lados izquierdo y derecho significa que cada vez que la herramienta se alimenta en una dirección radial, la herramienta se mueve horizontalmente hacia la izquierda o derecha una cierta distancia, de modo que solo un borde lateral de la herramienta de torneado puede ingresar al corte. Gire a la izquierda y a la derecha alternativamente. Debido a la complicada programación de este método, la operación no es tan conveniente como las dos anteriores, y generalmente se usa para tornos de uso general y procesamiento de roscas con un paso de 3 mm o más.

3, el hilo triangular CNC que da vuelta a la programación

Tomemos GSK980TD como ejemplo, la instrucción de roscado de este sistema tiene la misma instrucción de corte de hilo G32, corte de hilo de paso variable G34, comando de ciclo de golpeteo de eje Z G33, comando de ciclo de corte de hilo G92 y comando de ciclo de corte de hilo múltiple G76 . Las instrucciones G32 y G92 pueden procesar el hilo recto, el hilo cónico y el hilo final con paso constante. Los métodos de corte son de corte recto y corte alternativo de lado a lado. La instrucción G32 pertenece a un solo segmento de programa. Cuando se corta varias veces, la programación es más larga y generalmente no se usa. El método de corte del comando G92 pertenece al corte recto y alternando el corte izquierdo y derecho. Debido a que el error de diámetro del hilo de procesamiento de instrucción es grande, pero los dientes con alta precisión, generalmente se utiliza para el procesamiento de hilo de alta precisión de paso pequeño.

La instrucción G76 puede procesar el hilo recto y el hilo cónico con extracción de hilo. Puede realizar el corte de hilo de un solo lado. La cantidad de cuchilla se reduce gradualmente, lo que es beneficioso para proteger la herramienta y mejorar la precisión del hilo, pero no puede procesar el hilo facial. Debido a que esta instrucción es más razonable en términos de procesabilidad y eficiencia de programación, es ampliamente utilizada.

en base al análisis anterior, la Figura 1 muestra el comando G92 para el mecanizado de hilos y la ruta de hilos para el comando G92 se muestra en la Figura 3.

El punto A es el punto de inicio del hilo (punto final).

El punto B es el punto de inicio del corte de hilo.

L1 es la cantidad de corte del cortador de hilo (L1≥2P),

L0 es la cantidad efectiva de corte de hilo,

L2 es la cantidad de salida del cortador de hilo (L2≥0. 5P),

L3 es el ancho de extracción del hilo (cuando el hilo no tiene un corte inferior, se ajusta según el paso, y cuando hay un corte inferior, puede ser 0).

El punto C es el punto final de corte.

El punto D es la dirección radial de la rosca y el final de la retracción.

imagen 3. Guía de herramienta G92

4, habilidades de operación de procesamiento de hilo

La técnica de ajuste de cuchillas de la cuchilla de hilo, a diferencia de la herramienta de torneado redondo, puede ubicar con precisión su posición. La alineación axial del hilo generalmente se basa en la medición visual del operador de si la punta de la herramienta coincide con el origen de la pieza de trabajo.

Cuando el requerimiento axial de la rosca es alto, debido al error visual del operador, la imprecisión de la cuchilla es causada fácilmente, lo que resulta en un corte excesivo. Para solucionar este problema, el operador puede reservar la tolerancia en las direcciones axial y radial al colocar la herramienta. (El eje largo del hilo generalmente se mantiene a 0. 5 mm - 1 mm, y el eje menor de la rosca generalmente permanece 0. 2 mm - 0. 5 mm )

A través del primer corte de prueba, la compensación de la herramienta se ajusta después de la medición (para ± W en la dirección axial y ± U en la dirección radial) para garantizar que no se produzca un corte excesivo. Después de utilizar la cuchilla de roscar muchas veces, especialmente cuando se procesan materiales de alta dureza como el acero inoxidable y la aleación de níquel, la herramienta se desgasta rápidamente, por lo que es necesario medir más y la pieza de trabajo se puede quitar después de pasar la medición. Para dominar la ley de desgaste de la herramienta, es posible modificar la compensación de la herramienta antes de ejecutar el programa para mejorar la calidad del procesamiento de la rosca y la eficiencia de la producción.

5. Conclusión

En el procesamiento y producción real, además de seleccionar herramientas adecuadas según el material de la pieza de trabajo, tono, etc., de acuerdo con el tono de paso y las características de procesamiento para seleccionar el método de programación apropiado, el uso flexible de las instrucciones de procesamiento de hilo, a veces también es Es posible utilizar una combinación de dos ciclos de mecanizado, un comando de ciclo (G76) y un comando de segmento único (G32), para dar rienda suelta a las características especiales de cada comando y garantizar la calidad del hilo. El uso razonable de los conocimientos anteriores puede mejorar efectivamente la tasa de procesamiento de hilos calificados y garantizar la calidad de procesamiento de los hilos triangulares.

La técnica de ajuste de cuchillas de la cuchilla de hilo, a diferencia de la herramienta de torneado redondo, puede ubicar con precisión su posición. La alineación axial del hilo generalmente se basa en la medición visual del operador de si la punta de la herramienta coincide con el origen de la pieza de trabajo.

Cuando el requerimiento axial de la rosca es alto, debido al error visual del operador, la imprecisión de la cuchilla es causada fácilmente, lo que resulta en un corte excesivo. Para solucionar este problema, el operador puede reservar la tolerancia en las direcciones axial y radial al colocar la herramienta. (El eje largo del hilo generalmente se mantiene a 0. 5 mm - 1 mm, y el eje menor de la rosca generalmente permanece 0. 2 mm - 0. 5 mm )

A través del primer corte de prueba, la compensación de la herramienta se ajusta después de la medición (para ± W en la dirección axial y ± U en la dirección radial) para garantizar que no se produzca un corte excesivo. Después de utilizar la cuchilla de roscar muchas veces, especialmente cuando se procesan materiales de alta dureza como el acero inoxidable y la aleación de níquel, la herramienta se desgasta rápidamente, por lo que es necesario medir más y la pieza de trabajo se puede quitar después de pasar la medición. Para dominar la ley de desgaste de la herramienta, es posible modificar la compensación de la herramienta antes de ejecutar el programa para mejorar la calidad del procesamiento de la rosca y la eficiencia de la producción.

5. Conclusión

En el procesamiento y producción real, además de seleccionar herramientas adecuadas según el material de la pieza de trabajo, tono, etc., de acuerdo con el tono de paso y las características de procesamiento para seleccionar el método de programación apropiado, el uso flexible de las instrucciones de procesamiento de hilo, a veces también es Es posible utilizar una combinación de dos ciclos de mecanizado, un comando de ciclo (G76) y un comando de segmento único (G32), para dar rienda suelta a las características especiales de cada comando y garantizar la calidad del hilo. El uso razonable de los conocimientos anteriores puede mejorar efectivamente la tasa de procesamiento de hilos calificados y garantizar la calidad de procesamiento de los hilos triangulares.