Metodo y precauciones para el mecanizado CNC de piezas de aleacion de magnesio

Con la implementación en profundidad del proyecto de "desarrollo de aplicaciones de aleación de magnesio e industrialización", las empresas han experimentado muchos problemas en la producción real. Como los problemas de proceso y seguridad, esto se debe a que la mayoría de los mecanizados CNC de aleación de magnesio domésticos, las empresas de fundición a presión se ponen en contacto por primera vez con la aleación de magnesio. Por lo tanto, este documento ofrecerá una introducción general a la tecnología de procesamiento mecánico y los procedimientos de operación segura de las piezas de aleación de magnesio para referencia.

Mecanizado de aleaciones de magnesio.

La densidad de las aleaciones de magnesio es un 36% más liviana que la de las aleaciones de aluminio, un 73% más liviana que la de las aleaciones de zinc y un 77% más liviana que la del acero. Las aleaciones de magnesio son reconocidas como los materiales metálicos estructurales más pequeños. El mecanizado de pequeños lotes de piezas de aleación de magnesio se puede llevar a cabo en máquinas herramienta pequeñas operadas manualmente. Al procesar piezas de aleación de magnesio en alto volumen y alta eficiencia, es más económico utilizar un centro de mecanizado automatizado dedicado a gran escala o una máquina de control numérico por computadora. En comparación con los materiales metálicos con mala maquinabilidad, las aleaciones de magnesio con buena maquinabilidad tienen ventajas sobresalientes. Para las aleaciones de magnesio, se puede realizar un corte potente a altas velocidades de corte y grandes velocidades de avance, de modo que se puede reducir el número de horas de mecanizado.

1.1 Consumo de energía de corte de las aleaciones de magnesio

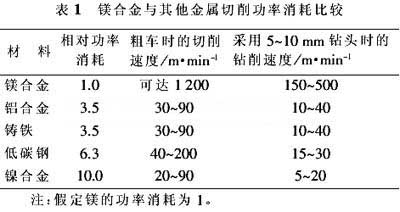

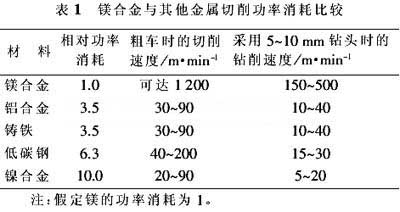

Al mecanizar piezas de aleación de magnesio, el consumo de energía por unidad de volumen de corte es inferior al de otros metales comunes. En varias velocidades de corte típicas, el consumo de energía de varios metales en relación con el magnesio se muestra en la Tabla 1.

Como la aleación de magnesio tiene una buena conductividad térmica y una pequeña fuerza de corte, la velocidad de disipación del calor durante el procesamiento es rápida y la vida útil de la herramienta es larga, lo que reduce el costo de la herramienta y acorta el tiempo de inactividad requerido para reemplazarla. Debido a que la aleación de magnesio es fácil de cortar, su rendimiento de rotura de viruta es muy bueno. En condiciones normales, solo un proceso de acabado puede lograr la rugosidad final requerida de la superficie.

1.2 Efecto de los materiales de aleación de magnesio en las propiedades de procesamiento.

1.2.1 Efecto sobre la formación de viruta

Los tipos de viruta formados en el proceso de procesamiento mecánico están relacionados con la composición del material, la forma de la pieza, el estado de la aleación y la velocidad de alimentación. Cuando se utiliza una herramienta de un solo filo para tornear, taladrar, cepillar y fresar aleaciones de magnesio, los chips generados se pueden dividir en tres categorías:

a> Las virutas gruesas con una buena rotura de viruta se forman bajo una alta velocidad de alimentación.

b> Las virutas con longitud corta y buena ruptura de viruta se forman con una velocidad de alimentación media.

c> Se forma un chip largo y rizado con una pequeña velocidad de avance.

1.2.2 Efecto sobre la distorsión

Dado que el magnesio tiene un alto calor específico y una buena conductividad térmica, el calor generado por la fricción se difunde rápidamente a varias partes de la pieza, de modo que la aleación de magnesio no se somete a una temperatura alta durante el corte. Sin embargo, en el caso de altas velocidades de corte y grandes velocidades de avance, el calor generado por las piezas también es bastante alto y es probable que se distorsione debido a un exceso de temperatura.

1.2.3 Efecto sobre la expansión térmica.

Si los requisitos de tolerancia dimensional de la pieza terminada son estrictos, el factor de influencia del coeficiente de expansión térmica del magnesio debe considerarse en el diseño. Si se genera una cantidad considerable de calor en las condiciones de procesamiento anteriores, es probable que afecte la precisión de mecanizado de las piezas. El coeficiente de expansión térmica del magnesio es ligeramente más alto que el del aluminio, que es significativamente más alto que el del acero. Es 26.6-27.4 μm / m ° C en el rango de 200 ° C.

2.4 Efecto sobre la deformación por frío.

Durante el mecanizado, las piezas de aleación de magnesio rara vez sufren distorsión o alabeo debido a la deformación por frío. Sin embargo, cuando la herramienta es demasiado roma, la velocidad de avance es demasiado lenta, y la herramienta tiene una pausa durante el procesamiento, puede causar distorsión o alabeo.

1.3 Influencia de las herramientas en el mecanizado de piezas de aleación de magnesio.

1.3.1 Influencia del material de la herramienta.

La elección del material de la herramienta para procesar aleaciones de magnesio depende de la cantidad de mecanizado que se requiere realizar.

Procesamiento de pequeños lotes, larga vida útil general del cortador de acero ordinario;

Procesamiento por lotes, herramienta generalmente se prefiere incrustado de aleación dura;

Cuando el volumen de procesamiento es grande y los requisitos de tolerancia son muy estrictos, se puede utilizar el costoso cabezal de corte con incrustaciones de diamante para eliminar el engorroso trabajo de ajuste de la compensación de reajuste.

1.3.2 diseño de la herramienta

Las herramientas para el mecanizado de acero y aluminio también son generalmente adecuadas para el procesamiento de aleaciones de magnesio. Sin embargo, dado que el magnesio tiene una fuerza de corte pequeña y una capacidad de calor relativamente baja, la herramienta de procesamiento debe tener un gran ángulo de alivio exterior, una gran separación de viruta, un pequeño número de cuchillas y un pequeño ángulo de inclinación. Además, es importante asegurarse de que las distintas superficies de la herramienta estén lisas.

1.3.3 Afilado de herramientas

Un principio importante en el procesamiento mecánico de las aleaciones de magnesio es que las herramientas de corte deben mantenerse lo más afiladas y suaves posible, y no se requieren rasguños, rebabas ni bordes de bobinado. Si la herramienta ha cortado a través de otros metales, se debe volver a afilar incluso si el ángulo de corte no ha cambiado.

La herramienta se puede moler inicialmente con una muela abrasiva de grano medio, luego afilarla con una muela abrasiva de grano fino y, si es necesario, pulir a mano con piedra fina o piedra ultrafina. Para herramientas de acero de alta velocidad, la muela de alúmina de malla 100 se puede usar para la molienda fina para obtener resultados satisfactorios. Para inserciones de carburo afiladas, generalmente se utilizan muelas de carburo de silicio de malla 320 o muelas de diamante de malla 200-300.

1.4 Influencia del fluido de corte en el mecanizado.

Debido a la rápida disipación de calor del magnesio, la superficie mecanizada puede mantenerse a un nivel de temperatura más bajo. Además, la maquinabilidad del magnesio dificulta la unión con el acero, y generalmente no se requiere lubricación para el corte.

Al procesar piezas de aleación de magnesio, se puede obtener una superficie lisa con o sin fluido de corte a velocidades de corte altas o bajas. El propósito principal del uso de fluido de corte es enfriar la pieza de trabajo y minimizar la posibilidad de distorsión y encendido del chip. Por lo tanto, en el mecanizado de piezas de aleación de magnesio, el fluido de corte generalmente se conoce como refrigerante. El refrigerante es uno de los factores que prolongan la vida útil de la herramienta cuando las cantidades de producción son grandes.

El aceite mineral se utiliza generalmente para el refrigerante. Los aceites de sellado mineral y el queroseno se han utilizado con éxito como refrigerantes para el procesamiento de aleaciones de magnesio. Para lograr un mejor efecto de enfriamiento, el aceite de corte debe tener una viscosidad más baja. Para prevenir la corrosión de las piezas de aleación de magnesio, el contenido de ácido libre en el fluido de corte debe ser inferior al 0.2%.

2.1 Factores inseguros en el proceso de mecanizado.

Mecanizado de aleaciones de magnesio.

La densidad de las aleaciones de magnesio es un 36% más liviana que la de las aleaciones de aluminio, un 73% más liviana que la de las aleaciones de zinc y un 77% más liviana que la del acero. Las aleaciones de magnesio son reconocidas como los materiales metálicos estructurales más pequeños. El mecanizado de pequeños lotes de piezas de aleación de magnesio se puede llevar a cabo en máquinas herramienta pequeñas operadas manualmente. Al procesar piezas de aleación de magnesio en alto volumen y alta eficiencia, es más económico utilizar un centro de mecanizado automatizado dedicado a gran escala o una máquina de control numérico por computadora. En comparación con los materiales metálicos con mala maquinabilidad, las aleaciones de magnesio con buena maquinabilidad tienen ventajas sobresalientes. Para las aleaciones de magnesio, se puede realizar un corte potente a altas velocidades de corte y grandes velocidades de avance, de modo que se puede reducir el número de horas de mecanizado.

1.1 Consumo de energía de corte de las aleaciones de magnesio

Al mecanizar piezas de aleación de magnesio, el consumo de energía por unidad de volumen de corte es inferior al de otros metales comunes. En varias velocidades de corte típicas, el consumo de energía de varios metales en relación con el magnesio se muestra en la Tabla 1.

Como la aleación de magnesio tiene una buena conductividad térmica y una pequeña fuerza de corte, la velocidad de disipación del calor durante el procesamiento es rápida y la vida útil de la herramienta es larga, lo que reduce el costo de la herramienta y acorta el tiempo de inactividad requerido para reemplazarla. Debido a que la aleación de magnesio es fácil de cortar, su rendimiento de rotura de viruta es muy bueno. En condiciones normales, solo un proceso de acabado puede lograr la rugosidad final requerida de la superficie.

1.2 Efecto de los materiales de aleación de magnesio en las propiedades de procesamiento.

1.2.1 Efecto sobre la formación de viruta

Los tipos de viruta formados en el proceso de procesamiento mecánico están relacionados con la composición del material, la forma de la pieza, el estado de la aleación y la velocidad de alimentación. Cuando se utiliza una herramienta de un solo filo para tornear, taladrar, cepillar y fresar aleaciones de magnesio, los chips generados se pueden dividir en tres categorías:

a> Las virutas gruesas con una buena rotura de viruta se forman bajo una alta velocidad de alimentación.

b> Las virutas con longitud corta y buena ruptura de viruta se forman con una velocidad de alimentación media.

c> Se forma un chip largo y rizado con una pequeña velocidad de avance.

1.2.2 Efecto sobre la distorsión

Dado que el magnesio tiene un alto calor específico y una buena conductividad térmica, el calor generado por la fricción se difunde rápidamente a varias partes de la pieza, de modo que la aleación de magnesio no se somete a una temperatura alta durante el corte. Sin embargo, en el caso de altas velocidades de corte y grandes velocidades de avance, el calor generado por las piezas también es bastante alto y es probable que se distorsione debido a un exceso de temperatura.

1.2.3 Efecto sobre la expansión térmica.

Si los requisitos de tolerancia dimensional de la pieza terminada son estrictos, el factor de influencia del coeficiente de expansión térmica del magnesio debe considerarse en el diseño. Si se genera una cantidad considerable de calor en las condiciones de procesamiento anteriores, es probable que afecte la precisión de mecanizado de las piezas. El coeficiente de expansión térmica del magnesio es ligeramente más alto que el del aluminio, que es significativamente más alto que el del acero. Es 26.6-27.4 μm / m ° C en el rango de 200 ° C.

2.4 Efecto sobre la deformación por frío.

Durante el mecanizado, las piezas de aleación de magnesio rara vez sufren distorsión o alabeo debido a la deformación por frío. Sin embargo, cuando la herramienta es demasiado roma, la velocidad de avance es demasiado lenta, y la herramienta tiene una pausa durante el procesamiento, puede causar distorsión o alabeo.

1.3 Influencia de las herramientas en el mecanizado de piezas de aleación de magnesio.

1.3.1 Influencia del material de la herramienta.

La elección del material de la herramienta para procesar aleaciones de magnesio depende de la cantidad de mecanizado que se requiere realizar.

Procesamiento de pequeños lotes, larga vida útil general del cortador de acero ordinario;

Procesamiento por lotes, herramienta generalmente se prefiere incrustado de aleación dura;

Cuando el volumen de procesamiento es grande y los requisitos de tolerancia son muy estrictos, se puede utilizar el costoso cabezal de corte con incrustaciones de diamante para eliminar el engorroso trabajo de ajuste de la compensación de reajuste.

1.3.2 diseño de la herramienta

Las herramientas para el mecanizado de acero y aluminio también son generalmente adecuadas para el procesamiento de aleaciones de magnesio. Sin embargo, dado que el magnesio tiene una fuerza de corte pequeña y una capacidad de calor relativamente baja, la herramienta de procesamiento debe tener un gran ángulo de alivio exterior, una gran separación de viruta, un pequeño número de cuchillas y un pequeño ángulo de inclinación. Además, es importante asegurarse de que las distintas superficies de la herramienta estén lisas.

1.3.3 Afilado de herramientas

Un principio importante en el procesamiento mecánico de las aleaciones de magnesio es que las herramientas de corte deben mantenerse lo más afiladas y suaves posible, y no se requieren rasguños, rebabas ni bordes de bobinado. Si la herramienta ha cortado a través de otros metales, se debe volver a afilar incluso si el ángulo de corte no ha cambiado.

La herramienta se puede moler inicialmente con una muela abrasiva de grano medio, luego afilarla con una muela abrasiva de grano fino y, si es necesario, pulir a mano con piedra fina o piedra ultrafina. Para herramientas de acero de alta velocidad, la muela de alúmina de malla 100 se puede usar para la molienda fina para obtener resultados satisfactorios. Para inserciones de carburo afiladas, generalmente se utilizan muelas de carburo de silicio de malla 320 o muelas de diamante de malla 200-300.

1.4 Influencia del fluido de corte en el mecanizado.

Debido a la rápida disipación de calor del magnesio, la superficie mecanizada puede mantenerse a un nivel de temperatura más bajo. Además, la maquinabilidad del magnesio dificulta la unión con el acero, y generalmente no se requiere lubricación para el corte.

Al procesar piezas de aleación de magnesio, se puede obtener una superficie lisa con o sin fluido de corte a velocidades de corte altas o bajas. El propósito principal del uso de fluido de corte es enfriar la pieza de trabajo y minimizar la posibilidad de distorsión y encendido del chip. Por lo tanto, en el mecanizado de piezas de aleación de magnesio, el fluido de corte generalmente se conoce como refrigerante. El refrigerante es uno de los factores que prolongan la vida útil de la herramienta cuando las cantidades de producción son grandes.

El aceite mineral se utiliza generalmente para el refrigerante. Los aceites de sellado mineral y el queroseno se han utilizado con éxito como refrigerantes para el procesamiento de aleaciones de magnesio. Para lograr un mejor efecto de enfriamiento, el aceite de corte debe tener una viscosidad más baja. Para prevenir la corrosión de las piezas de aleación de magnesio, el contenido de ácido libre en el fluido de corte debe ser inferior al 0.2%.

Procedimientos de seguridad de funcionamiento mecánico.

2.1 Factores inseguros en el proceso de mecanizado.

Durante el mecanizado de las aleaciones de magnesio, las virutas resultantes y los polvos finos corren el riesgo de quemarse o explotar. El tamaño del chip producido en la etapa de procesamiento inicial es grande. Dado que la conductividad térmica del magnesio es muy alta, el calor generado por la fricción se puede disipar rápidamente, por lo que es difícil alcanzar la temperatura de ignición y hay menos accidentes en esta etapa. Sin embargo, en la etapa de acabado, ya que las astillas finas y los polvos finos producidos tienen una gran área de superficie específica, es fácil alcanzar la temperatura de ignición y causar un accidente de combustión o explosión.

En el procesamiento de aleaciones de magnesio, los factores que influyen en la temperatura de los chips para alcanzar el punto de inflamación o combustión son los siguientes.

a> La relación entre la velocidad de procesamiento y la velocidad de corte. Existe un rango de velocidades de procesamiento y velocidades de alimentación que pueden causar combustión en cualquier conjunto de condiciones. La velocidad de alimentación aumenta y el espesor de la viruta aumenta, por lo que es menos probable que alcance la temperatura de ignición. Mientras la velocidad de procesamiento sea lo suficientemente baja, es imposible que se encienda cualquier tamaño de los chips. Si la velocidad de procesamiento es lo suficientemente alta, es imposible calentar chips de cualquier tamaño hasta la temperatura de ignición debido al corto tiempo de contacto entre los chips y las herramientas.

b> La temperatura relativa del ambiente. Cuanto mayor sea la temperatura relativa, mayor será la probabilidad de incendio.

c> La composición y estado de la aleación. Las aleaciones monofásicas son menos propensas al fuego que las aleaciones multifase. Cuanto más uniforme sea el estado de la aleación, menor será la probabilidad de que se incendie.

d> otros factores.

Muy poca velocidad de alimentación o cuchillo de alimentación;

El tiempo de pausa durante el procesamiento es demasiado largo;

El ángulo posterior y el espacio de viruta de la herramienta son demasiado pequeños;

Se utilizan altas velocidades de corte sin el uso de fluidos de corte;

Se pueden producir chispas cuando una herramienta choca con un revestimiento de núcleo de metal diferente incrustado en la fundición.

Las virutas de magnesio se acumulan alrededor o debajo de la máquina.

En el procesamiento de aleaciones de magnesio, los factores que influyen en la temperatura de los chips para alcanzar el punto de inflamación o combustión son los siguientes.

a> La relación entre la velocidad de procesamiento y la velocidad de corte. Existe un rango de velocidades de procesamiento y velocidades de alimentación que pueden causar combustión en cualquier conjunto de condiciones. La velocidad de alimentación aumenta y el espesor de la viruta aumenta, por lo que es menos probable que alcance la temperatura de ignición. Mientras la velocidad de procesamiento sea lo suficientemente baja, es imposible que se encienda cualquier tamaño de los chips. Si la velocidad de procesamiento es lo suficientemente alta, es imposible calentar chips de cualquier tamaño hasta la temperatura de ignición debido al corto tiempo de contacto entre los chips y las herramientas.

b> La temperatura relativa del ambiente. Cuanto mayor sea la temperatura relativa, mayor será la probabilidad de incendio.

c> La composición y estado de la aleación. Las aleaciones monofásicas son menos propensas al fuego que las aleaciones multifase. Cuanto más uniforme sea el estado de la aleación, menor será la probabilidad de que se incendie.

d> otros factores.

Muy poca velocidad de alimentación o cuchillo de alimentación;

El tiempo de pausa durante el procesamiento es demasiado largo;

El ángulo posterior y el espacio de viruta de la herramienta son demasiado pequeños;

Se utilizan altas velocidades de corte sin el uso de fluidos de corte;

Se pueden producir chispas cuando una herramienta choca con un revestimiento de núcleo de metal diferente incrustado en la fundición.

Las virutas de magnesio se acumulan alrededor o debajo de la máquina.