Mecanice eficientemente el mecanizado tosco y preciso de los agujeros de cilindros de aluminio para motores

Dado que la camisa del cilindro de hierro fundido está prefabricada en blanco. El mecanizado de orificios gruesos, finos y parciales del orificio del cilindro se concentra en el mismo proceso, lo que lo convierte en un cuello de botella de procesamiento para la línea de producción de bloques de motores de aluminio. Con este fin, el uso de la nueva teoría de corte para optimizar racionalmente la herramienta no solo reduce los costos de producción, sino que también logra un procesamiento eficiente con bajo consumo de energía.

El motor (ver Figura 1) está hecho de aluminio, que tiene las ventajas de peso ligero, buena disipación de calor y bajo consumo de energía. En el procesamiento, se adoptan una serie de nuevos procesos, como la fundición del paso de aceite principal y la rotura de la biela; La línea de producción adopta un concepto de diseño altamente flexible, y el equipo de mecanizado se basa principalmente en el centro de mecanizado.

Figura 1 Motor turboalimentado de la serie Brilliance 1.8T

La línea de producción de cilindros 1.8T es una línea de producción totalmente flexible, y todo el equipo de procesamiento, excepto la máquina de rectificado, es un centro de mecanizado (ver Figura 2). El bloque del motor (consulte la Figura 3) está hecho de aluminio y el revestimiento del cilindro de hierro fundido está prefabricado en la pieza en bruto. El mecanizado de los orificios ásperos y los orificios parciales se concentra en el mismo proceso. Dado que la aleación de aluminio es un material fácil de procesar, es fácil lograr un procesamiento de alta eficiencia, y el hierro fundido es un material general con propiedades generales de procesamiento, y la trabajabilidad de los dos materiales varía enormemente. Por lo tanto, el mecanizado en bruto del orificio del cilindro se convierte en el cuello de botella de procesamiento de la línea de producción del cilindro, lo que restringe la capacidad de producción de la línea de producción del cilindro.

Figura 2 Centro de mecanizado en la línea de producción de cilindros.

Figura 3 El bloque del motor está hecho de aluminio.

Análisis en profundidad de las condiciones específicas del mecanizado en bruto del orificio del cilindro, a fin de obtener un mejor plan de mecanizado y mejorar la eficiencia de desbaste del orificio del cilindro.

La situación de mecanizado real del diámetro interior del cilindro es: El mecanizado utiliza una lima de tres cuchillas (ver Figura 4), ángulo de avance de 75 °, ángulo frontal de 0 °, y la cuchilla está hecha de material CBN.

Parámetros de corte específicos: Velocidad de corte = 400 m / min, avance por diente = 0.18 mm, profundidad de corte = 2.5 mm; tiempo de procesamiento 42.5s.

Figura 4 La herramienta tradicional utilizada para el orificio rugoso del orificio del cilindro: lima de tres cuchillas

Se diseñaron varios esquemas de procesamiento diferentes para el corte de prueba. Después de analizar los resultados de la prueba, se cree que hay dos razones principales para restringir la eficiencia del mecanizado de cilindros:

1, vibración aburrida

La vibración de corte generada cuando el diámetro interior del cilindro es rugoso aumenta a medida que aumenta la velocidad de corte, lo que limita el aumento de la velocidad de corte. Además, la vibración de corte hace que la cuchilla se dañe fácilmente, y el cambio de herramienta es frecuente, lo que resulta en una disminución en la velocidad de arranque del dispositivo.

2, la carga del husillo es demasiado alta

El motor de la serie 1.8T es un motor completamente de aluminio, y el mecanizado es principalmente procesamiento de aluminio. Para ahorrar energía y reducir la capacidad del equipo, la línea de producción no utiliza un centro de mecanizado de alta potencia. Por lo tanto, la máquina funciona a plena carga mientras se mecaniza el orificio del cilindro de hierro fundido. Debido a las limitaciones de potencia de la máquina, las velocidades de eliminación de material no se pueden aumentar aumentando la velocidad de alimentación o aumentando el número de insertos de corte.

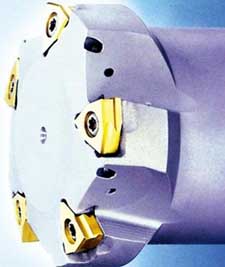

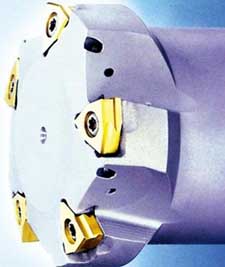

Para reducir la fuerza de corte, elimine la vibración de corte y mejore la eficiencia del mecanizado. Trabajamos con un fabricante de herramientas para diseñar una nueva herramienta de mandrinado de desbaste de agujeros de cilindro (ver Figura 5). En comparación con las herramientas de perforación tradicionales, la nueva herramienta de perforación tiene las siguientes ventajas:

Figura 5 Nueva herramienta de desbaste para el mecanizado de cilindros

Primero, el ángulo de corte

1, corte de rastrillo positivo

En general, se considera que las herramientas que procesan materiales frágiles como el hierro fundido deben usar un ángulo de inclinación negativo para aumentar la resistencia de la herramienta y evitar que se dañe la astilladura de la herramienta. Sin embargo, entre los diversos parámetros geométricos de la herramienta, el ángulo de inclinación tiene la mayor influencia en la fuerza de corte. Mientras las condiciones sean las mismas, cuanto mayor sea el ángulo de inclinación de la herramienta, menor será la fuerza de corte.

Con la mejora de la estabilidad de la máquina herramienta y la aparición de varios materiales nuevos para herramientas, se ha hecho posible procesar materiales quebradizos con herramientas de gran ángulo de inclinación, por lo que la nueva lima utiliza un ángulo de inclinación positivo de 10 °. En comparación con las herramientas de mandrinar convencionales con un ángulo de inclinación de 0 ° o un ángulo de inclinación negativo, el ángulo de inclinación del ángulo de inclinación positivo produce menos fuerza de corte. La fuerza de corte se puede reducir efectivamente sin reducir los parámetros de corte, lo que no solo hace que el corte sea más liviano, sino que también reduce efectivamente la aparición de vibraciones de corte.

2, ángulo de avance de 90 °

El componente de corte radial es la causa principal de la vibración de corte, y cuanto más grande es el componente radial, más probable es que cause vibración. La nueva herramienta de mandrinado utiliza un ángulo de avance de 90 ° y no produce un componente de corte radial en el filo principal. En comparación con las herramientas con ángulos de avance de ángulo pequeño, el componente de corte radial se reduce considerablemente, lo que hace que el proceso de corte sea más estable.

II. Método de sujeción de la cuchilla

Usando una cuchilla super endurecida como CBN o cermet en el método de sujeción normal, es imposible hacer un ángulo de inclinación positivo en la cuchilla, y hacer un ángulo de inclinación positivo en la herramienta aumenta la dificultad de instalar y ajustar la cuchilla.

En comparación con las cuchillas de sujeción convencionales, las cuchillas verticales pueden producir fácilmente cuchillas con grandes ángulos de inclinación, y las cuchillas pueden soportar mayores fuerzas de corte y mejorar la confiabilidad de la herramienta. La cara de ataque del inserto vertical no entra en contacto con otras partes o partes de la herramienta. El diseño de la flauta de viruta es limitado y la optimización es más fácil. En comparación con el tipo de sujeción normal de la cuchilla, en la mayoría de los casos, la cuchilla vertical tiene un mejor efecto de rotura de viruta, un espacio de viruta más razonable, una extracción de viruta más suave y más fácil de obtener un proceso de procesamiento estable. Así, la nueva hoja de herramienta aburrido montado por manera de sujeción vertical.

III. Material y estructura de la cuchilla

Las herramientas de cerámica son un nuevo tipo de herramienta de material en el corte moderno de metales. Se caracteriza por una alta dureza, alta resistencia, alta dureza roja, alta resistencia al desgaste, excelente estabilidad química y bajo coeficiente de fricción. En los últimos años, con el uso de diversos aditivos y la aplicación de partículas finas, la resistencia a la fractura y la resistencia al impacto de los insertos cerámicos se han mejorado considerablemente. Han surgido tipos de cerámica que pueden usarse para desbastar bajo cargas de impacto. El proceso de perforación es de corte continuo, y no se genera ningún impacto durante el proceso de corte, por lo que una cuchilla de cerámica también se puede utilizar para el mecanizado en bruto. En comparación con las herramientas CBN, las herramientas cerámicas tienen un coeficiente de fricción más bajo y producen menos fuerzas de corte en las mismas condiciones. Por lo tanto, la nueva herramienta de perforación no utiliza un inserto CBN, y se selecciona un inserto de cerámica que sea más propicio para un corte estable.

Para hacer que la cuchilla de cerámica tenga suficiente resistencia. Después de varias pruebas de comparación, se determinó que la cuchilla adopta una cuchilla en forma de W con un ángulo de cuchilla de 80 °, y el radio de la punta de la herramienta es de 0.8 mm, y el filo y la punta de la herramienta están pasivados. La cuchilla pasivada elimina defectos microscópicos en el filo de corte, lo que no solo prolonga efectivamente la vida útil de la herramienta, sino que también mejora la resistencia del filo y mejora la estabilidad del proceso de corte.

De acuerdo con las características de la nueva herramienta aburrida, se utilizaron diferentes parámetros de procesamiento para llevar a cabo el experimento comparativo, y finalmente los parámetros de procesamiento se determinaron de la siguiente manera:

Velocidad de corte = 500 m / min, Avance por diente = 0.12 mm; La profundidad de corte es incontrolable y no está ajustada. A medida que la nueva herramienta de perforación aumenta el número de filos de corte y la velocidad de corte, el tiempo de procesamiento se reduce a 30.5 sy la eficiencia de mecanizado aumenta en un 39%. Debido a las medidas antivibración adoptadas por la nueva herramienta en varios aspectos, se mejora la estabilidad del proceso de mecanizado y se elimina básicamente el daño anormal de la cuchilla, lo que reduce el número de cambios de herramienta y aumenta la velocidad de arranque del dispositivo. En base a los dos factores anteriores, la eficiencia de producción del proceso OP20 en el que el diámetro interior del cilindro es rugoso aumenta aproximadamente un 6%.

Mediante el análisis del efecto de uso de la nueva herramienta aburrida, se aprovecha al máximo el buen rendimiento del nuevo material de la herramienta. La optimización adecuada de la herramienta con la nueva teoría de corte no solo reduce los costos de producción, sino que también permite un mecanizado eficiente con bajo consumo de energía.

El motor (ver Figura 1) está hecho de aluminio, que tiene las ventajas de peso ligero, buena disipación de calor y bajo consumo de energía. En el procesamiento, se adoptan una serie de nuevos procesos, como la fundición del paso de aceite principal y la rotura de la biela; La línea de producción adopta un concepto de diseño altamente flexible, y el equipo de mecanizado se basa principalmente en el centro de mecanizado.

Figura 1 Motor turboalimentado de la serie Brilliance 1.8T

La línea de producción de cilindros 1.8T es una línea de producción totalmente flexible, y todo el equipo de procesamiento, excepto la máquina de rectificado, es un centro de mecanizado (ver Figura 2). El bloque del motor (consulte la Figura 3) está hecho de aluminio y el revestimiento del cilindro de hierro fundido está prefabricado en la pieza en bruto. El mecanizado de los orificios ásperos y los orificios parciales se concentra en el mismo proceso. Dado que la aleación de aluminio es un material fácil de procesar, es fácil lograr un procesamiento de alta eficiencia, y el hierro fundido es un material general con propiedades generales de procesamiento, y la trabajabilidad de los dos materiales varía enormemente. Por lo tanto, el mecanizado en bruto del orificio del cilindro se convierte en el cuello de botella de procesamiento de la línea de producción del cilindro, lo que restringe la capacidad de producción de la línea de producción del cilindro.

Figura 2 Centro de mecanizado en la línea de producción de cilindros.

Figura 3 El bloque del motor está hecho de aluminio.

La situación de mecanizado real del diámetro interior del cilindro es: El mecanizado utiliza una lima de tres cuchillas (ver Figura 4), ángulo de avance de 75 °, ángulo frontal de 0 °, y la cuchilla está hecha de material CBN.

Parámetros de corte específicos: Velocidad de corte = 400 m / min, avance por diente = 0.18 mm, profundidad de corte = 2.5 mm; tiempo de procesamiento 42.5s.

Figura 4 La herramienta tradicional utilizada para el orificio rugoso del orificio del cilindro: lima de tres cuchillas

Se diseñaron varios esquemas de procesamiento diferentes para el corte de prueba. Después de analizar los resultados de la prueba, se cree que hay dos razones principales para restringir la eficiencia del mecanizado de cilindros:

1, vibración aburrida

La vibración de corte generada cuando el diámetro interior del cilindro es rugoso aumenta a medida que aumenta la velocidad de corte, lo que limita el aumento de la velocidad de corte. Además, la vibración de corte hace que la cuchilla se dañe fácilmente, y el cambio de herramienta es frecuente, lo que resulta en una disminución en la velocidad de arranque del dispositivo.

2, la carga del husillo es demasiado alta

El motor de la serie 1.8T es un motor completamente de aluminio, y el mecanizado es principalmente procesamiento de aluminio. Para ahorrar energía y reducir la capacidad del equipo, la línea de producción no utiliza un centro de mecanizado de alta potencia. Por lo tanto, la máquina funciona a plena carga mientras se mecaniza el orificio del cilindro de hierro fundido. Debido a las limitaciones de potencia de la máquina, las velocidades de eliminación de material no se pueden aumentar aumentando la velocidad de alimentación o aumentando el número de insertos de corte.

Para reducir la fuerza de corte, elimine la vibración de corte y mejore la eficiencia del mecanizado. Trabajamos con un fabricante de herramientas para diseñar una nueva herramienta de mandrinado de desbaste de agujeros de cilindro (ver Figura 5). En comparación con las herramientas de perforación tradicionales, la nueva herramienta de perforación tiene las siguientes ventajas:

Figura 5 Nueva herramienta de desbaste para el mecanizado de cilindros

Primero, el ángulo de corte

1, corte de rastrillo positivo

En general, se considera que las herramientas que procesan materiales frágiles como el hierro fundido deben usar un ángulo de inclinación negativo para aumentar la resistencia de la herramienta y evitar que se dañe la astilladura de la herramienta. Sin embargo, entre los diversos parámetros geométricos de la herramienta, el ángulo de inclinación tiene la mayor influencia en la fuerza de corte. Mientras las condiciones sean las mismas, cuanto mayor sea el ángulo de inclinación de la herramienta, menor será la fuerza de corte.

Con la mejora de la estabilidad de la máquina herramienta y la aparición de varios materiales nuevos para herramientas, se ha hecho posible procesar materiales quebradizos con herramientas de gran ángulo de inclinación, por lo que la nueva lima utiliza un ángulo de inclinación positivo de 10 °. En comparación con las herramientas de mandrinar convencionales con un ángulo de inclinación de 0 ° o un ángulo de inclinación negativo, el ángulo de inclinación del ángulo de inclinación positivo produce menos fuerza de corte. La fuerza de corte se puede reducir efectivamente sin reducir los parámetros de corte, lo que no solo hace que el corte sea más liviano, sino que también reduce efectivamente la aparición de vibraciones de corte.

2, ángulo de avance de 90 °

El componente de corte radial es la causa principal de la vibración de corte, y cuanto más grande es el componente radial, más probable es que cause vibración. La nueva herramienta de mandrinado utiliza un ángulo de avance de 90 ° y no produce un componente de corte radial en el filo principal. En comparación con las herramientas con ángulos de avance de ángulo pequeño, el componente de corte radial se reduce considerablemente, lo que hace que el proceso de corte sea más estable.

II. Método de sujeción de la cuchilla

Usando una cuchilla super endurecida como CBN o cermet en el método de sujeción normal, es imposible hacer un ángulo de inclinación positivo en la cuchilla, y hacer un ángulo de inclinación positivo en la herramienta aumenta la dificultad de instalar y ajustar la cuchilla.

En comparación con las cuchillas de sujeción convencionales, las cuchillas verticales pueden producir fácilmente cuchillas con grandes ángulos de inclinación, y las cuchillas pueden soportar mayores fuerzas de corte y mejorar la confiabilidad de la herramienta. La cara de ataque del inserto vertical no entra en contacto con otras partes o partes de la herramienta. El diseño de la flauta de viruta es limitado y la optimización es más fácil. En comparación con el tipo de sujeción normal de la cuchilla, en la mayoría de los casos, la cuchilla vertical tiene un mejor efecto de rotura de viruta, un espacio de viruta más razonable, una extracción de viruta más suave y más fácil de obtener un proceso de procesamiento estable. Así, la nueva hoja de herramienta aburrido montado por manera de sujeción vertical.

III. Material y estructura de la cuchilla

Las herramientas de cerámica son un nuevo tipo de herramienta de material en el corte moderno de metales. Se caracteriza por una alta dureza, alta resistencia, alta dureza roja, alta resistencia al desgaste, excelente estabilidad química y bajo coeficiente de fricción. En los últimos años, con el uso de diversos aditivos y la aplicación de partículas finas, la resistencia a la fractura y la resistencia al impacto de los insertos cerámicos se han mejorado considerablemente. Han surgido tipos de cerámica que pueden usarse para desbastar bajo cargas de impacto. El proceso de perforación es de corte continuo, y no se genera ningún impacto durante el proceso de corte, por lo que una cuchilla de cerámica también se puede utilizar para el mecanizado en bruto. En comparación con las herramientas CBN, las herramientas cerámicas tienen un coeficiente de fricción más bajo y producen menos fuerzas de corte en las mismas condiciones. Por lo tanto, la nueva herramienta de perforación no utiliza un inserto CBN, y se selecciona un inserto de cerámica que sea más propicio para un corte estable.

Para hacer que la cuchilla de cerámica tenga suficiente resistencia. Después de varias pruebas de comparación, se determinó que la cuchilla adopta una cuchilla en forma de W con un ángulo de cuchilla de 80 °, y el radio de la punta de la herramienta es de 0.8 mm, y el filo y la punta de la herramienta están pasivados. La cuchilla pasivada elimina defectos microscópicos en el filo de corte, lo que no solo prolonga efectivamente la vida útil de la herramienta, sino que también mejora la resistencia del filo y mejora la estabilidad del proceso de corte.

De acuerdo con las características de la nueva herramienta aburrida, se utilizaron diferentes parámetros de procesamiento para llevar a cabo el experimento comparativo, y finalmente los parámetros de procesamiento se determinaron de la siguiente manera:

Velocidad de corte = 500 m / min, Avance por diente = 0.12 mm; La profundidad de corte es incontrolable y no está ajustada. A medida que la nueva herramienta de perforación aumenta el número de filos de corte y la velocidad de corte, el tiempo de procesamiento se reduce a 30.5 sy la eficiencia de mecanizado aumenta en un 39%. Debido a las medidas antivibración adoptadas por la nueva herramienta en varios aspectos, se mejora la estabilidad del proceso de mecanizado y se elimina básicamente el daño anormal de la cuchilla, lo que reduce el número de cambios de herramienta y aumenta la velocidad de arranque del dispositivo. En base a los dos factores anteriores, la eficiencia de producción del proceso OP20 en el que el diámetro interior del cilindro es rugoso aumenta aproximadamente un 6%.

Mediante el análisis del efecto de uso de la nueva herramienta aburrida, se aprovecha al máximo el buen rendimiento del nuevo material de la herramienta. La optimización adecuada de la herramienta con la nueva teoría de corte no solo reduce los costos de producción, sino que también permite un mecanizado eficiente con bajo consumo de energía.