Método de montaje de sujetadores

Método de ensamblaje de sujetador roscado y tecnología de clasificación de ensamblaje, de acuerdo con los requisitos de la estructura de acoplamiento real al apretar. Elija el método y el proceso más apropiados e ilustre la aplicación de la tecnología avanzada de ensamblaje. Mientras se mejora la confiabilidad, las especificaciones de los pernos se pueden reducir, la estructura de acoplamiento es compacta y se realiza el propósito de reducción de peso y reducción de costos, lo cual es de gran importancia en la reducción de peso de automóviles.

Prefacio

La conexión de rosca es uno de los cuatro modos de conexión comúnmente utilizados para piezas de automóviles. Debido a su estructura simple, conexión confiable, fácil montaje, fácil desmontaje y buena reutilización, es la parte mecánica más estandarizada en la tecnología de fabricación de automóviles y uno de los métodos de fabricación más económicos en la fabricación de automóviles.

En el automóvil de pasajeros, el número promedio de sujetadores de rosca por vehículo es de aproximadamente 500 tipos, 4000 PC, con un peso de 50 kg; En vehículos comerciales, el número promedio de sujetadores roscados utilizados por vehículo es de aproximadamente 7,000, con un peso de 88 kg, de los cuales los pernos de alta resistencia representan 1/3. El costo de los sujetadores roscados en un automóvil representa aproximadamente el 2.5% del costo de todo el vehículo, mientras que la carga de trabajo de los sujetadores roscados en la línea de montaje representa el 70%, lo que demuestra su importancia.

Método de montaje

El propósito del acoplamiento roscado es acoplar las partes acopladas de manera confiable apretando los pernos / tuercas. La esencia del conjunto es controlar la precarga axial durante el proceso de apriete. Los requisitos para la precarga axial son una combinación de diseño de producto y tecnología de materiales. El requisito de la precarga axial es el reflejo integral del diseño del producto y el nivel de tecnología del material.

Cuando se aprieta el sujetador roscado, es necesario superar la fricción entre los hilos y la fricción de la superficie de soporte. En el caso de un perno de cabeza hexagonal, solo se usa aproximadamente el 10% de la energía para proporcionar precarga axial al apretar, y el 90% restante de la energía se usa para superar la fricción. Es muy difícil medir y monitorear directamente la precarga en el proceso de ensamblaje real, y solo se puede controlar indirectamente.

El par de apriete, el ángulo de rotación y la cantidad de alargamiento tienen cierta relación con la precarga axial. El control indirecto de la precarga mediante el control de estos parámetros es el principio básico de la técnica de apriete de hilo. Hay cuatro formas de ensamblar un sujetador roscado típico: método de torque, método de ángulo de giro de torque, método de punto de fluencia, método de alargamiento.

2.1 Método de torque

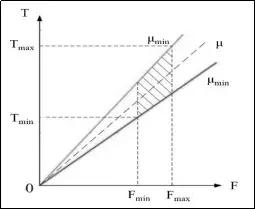

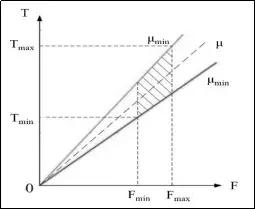

El método de torque es uno de los métodos de control más utilizados. De acuerdo con la relación básica entre la fuerza de preapriete axial del perno y el par de apriete, la fuerza de preajuste se controla controlando el par de apriete, que generalmente se usa en la zona elástica. Como se muestra en la Figura 1.

figura 1 Método de torque mecánico

En la fórmula: θ: esquina, F: precarga axial, P: paso, C1: rigidez del perno, C2: rigidez de la parte acoplada. La precarga axial del perno está relacionada con la rigidez del sistema.

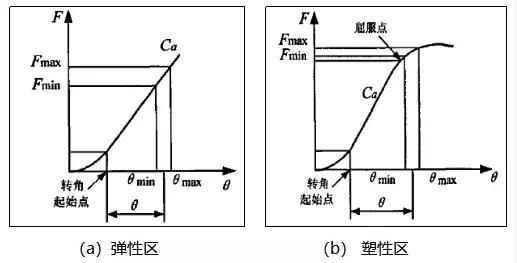

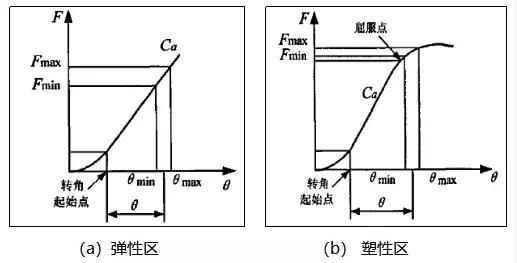

La otra es que el acoplamiento roscado se aprieta por encima del límite elástico, es decir, la zona de plástico. Como se muestra en la Figura 2b, la fuerza de precarga axial está relacionada con la resistencia del perno.

figura 2 Relación entre ángulo de rotación y precarga

Método de par - ángulo, durante el proceso de apriete. El coeficiente de fricción tiene poca influencia en la calidad de apriete (solo afecta la etapa cuando se alcanza el par de ajuste y no tiene efecto en la etapa de control del ángulo), y puede obtenerse una fuerza de apriete relativamente alta, y la dispersión de la fuerza de preapriete es pequeña; Cuando se aprieta a la zona de plástico, la capacidad de carga del perno se puede utilizar por completo para seleccionar el perno con calidad defectuosa.

Pero tal método de apriete es una operación complicada, de alto costo, no se aplica al ángulo pequeño del perno corto; Debido a la gran fuerza de apriete previo (especialmente el apriete a la zona plástica), se debe considerar la aplicabilidad de los pernos con poca plasticidad y el uso repetido.

2.3 Método del punto de rendimiento

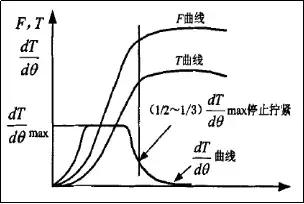

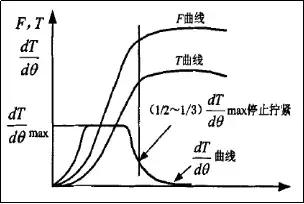

Método de punto de rendimiento, también conocido como método de pendiente de torque. Al controlar la pendiente del proceso de apriete de la curva de par de apriete versus ángulo, el tornillo se atornilla firmemente al método del punto de fluencia.

Durante el proceso de apriete, la curva de apriete cambia de la zona elástica a la zona de plástico, y la relación lineal entre el par y el ángulo cambia, y la pendiente también cambia. Cuando el cambio en la pendiente alcanza un cierto rango, se considera que alcanza el límite elástico, como se muestra en la Figura 3.

La calidad de apriete (dispersión de la fuerza previa al apriete) del método del punto de fluencia solo está relacionada con el límite elástico de los pernos, y no se ve afectada por el coeficiente de fricción y el ángulo de punto de giro inicial, por lo que se puede mejorar la precisión del ensamblaje. La capacidad de maximizar el perno se logra apretando el perno a su punto de fluencia.

La desventaja es que se necesita una máquina de apriete automática con una función aritmética, el sistema de control es complicado, el precio es alto, el material, la estructura y el tratamiento térmico del perno son muy altos. y generalmente se aplica a una parte de montaje que requiere relativamente alta.

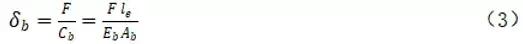

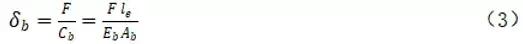

2.4 método de alargamiento

Método de alargamiento, con micrómetro ultrasónico u otro medio, medido durante el apriete o atornillado de la longitud alargada inmediatamente después del final del perno. Un método para controlar la fuerza de precarga axial utilizando la relación entre la fuerza de precarga y la cantidad de cambio en la longitud del perno. En el rango de deformación elástica, la fuerza de precarga axial está relacionada con el área de la sección transversal de la fuerza, el alargamiento y la resistencia del perno, a saber:

En la formula:

δb: alargamiento,

F: precarga axial,

Cb: rigidez del perno,

Le: la longitud efectiva del perno,

Eb: módulo elástico de perno,

Ab: área de sección transversal del perno.

Después de determinar el grado de resistencia y el tamaño del perno, la fuerza de apriete previo solo está relacionada con el alargamiento del perno, que puede eliminar la influencia de factores variables como el coeficiente de fricción, la deformación de contacto y la deformación de la junta.

Por lo tanto, la mayor precisión de control puede obtenerse y usarse como un método de control de precarga para juntas atornilladas importantes.

Sin embargo, los dispositivos de medición (como micrómetros, ondas ultrasónicas, etc.) son inconvenientes de implementar en una estructura de unión específica y afectan el ciclo de producción, por lo que no se han utilizado ampliamente en la industria automotriz. En condiciones de laboratorio, el método de alargamiento es un medio indispensable para la calibración, la calibración y el desarrollo experimental.

Los cuatro métodos de ensamblaje de juntas roscadas tienen sus propias ventajas y desventajas. Al apretar, se debe determinar de acuerdo con la estructura real de la junta. Para determinar los requisitos de las partes conectadas, los requisitos de precisión de la precarga axial y la aplicación del método de control, el método más adecuado se selecciona mediante experimentos y análisis.

Prefacio

La conexión de rosca es uno de los cuatro modos de conexión comúnmente utilizados para piezas de automóviles. Debido a su estructura simple, conexión confiable, fácil montaje, fácil desmontaje y buena reutilización, es la parte mecánica más estandarizada en la tecnología de fabricación de automóviles y uno de los métodos de fabricación más económicos en la fabricación de automóviles.

En el automóvil de pasajeros, el número promedio de sujetadores de rosca por vehículo es de aproximadamente 500 tipos, 4000 PC, con un peso de 50 kg; En vehículos comerciales, el número promedio de sujetadores roscados utilizados por vehículo es de aproximadamente 7,000, con un peso de 88 kg, de los cuales los pernos de alta resistencia representan 1/3. El costo de los sujetadores roscados en un automóvil representa aproximadamente el 2.5% del costo de todo el vehículo, mientras que la carga de trabajo de los sujetadores roscados en la línea de montaje representa el 70%, lo que demuestra su importancia.

Método de montaje

El propósito del acoplamiento roscado es acoplar las partes acopladas de manera confiable apretando los pernos / tuercas. La esencia del conjunto es controlar la precarga axial durante el proceso de apriete. Los requisitos para la precarga axial son una combinación de diseño de producto y tecnología de materiales. El requisito de la precarga axial es el reflejo integral del diseño del producto y el nivel de tecnología del material.

Cuando se aprieta el sujetador roscado, es necesario superar la fricción entre los hilos y la fricción de la superficie de soporte. En el caso de un perno de cabeza hexagonal, solo se usa aproximadamente el 10% de la energía para proporcionar precarga axial al apretar, y el 90% restante de la energía se usa para superar la fricción. Es muy difícil medir y monitorear directamente la precarga en el proceso de ensamblaje real, y solo se puede controlar indirectamente.

El par de apriete, el ángulo de rotación y la cantidad de alargamiento tienen cierta relación con la precarga axial. El control indirecto de la precarga mediante el control de estos parámetros es el principio básico de la técnica de apriete de hilo. Hay cuatro formas de ensamblar un sujetador roscado típico: método de torque, método de ángulo de giro de torque, método de punto de fluencia, método de alargamiento.

2.1 Método de torque

El método de torque es uno de los métodos de control más utilizados. De acuerdo con la relación básica entre la fuerza de preapriete axial del perno y el par de apriete, la fuerza de preajuste se controla controlando el par de apriete, que generalmente se usa en la zona elástica. Como se muestra en la Figura 1.

figura 1 Método de torque mecánico

La relación entre el par de apriete T y la fuerza de precarga axial F es:

En la fórmula, T: apriete el par,

F: precarga axial,

P: tono,

α: ángulo de flanco,

D2: diámetro del hilo,

dW: diámetro de fricción equivalente de la superficie de soporte,

μS: coeficiente de fricción del hilo,

μW: coeficiente de fricción de la superficie de apoyo.

Cuando se ensambla por el método de torque, debido a la influencia del coeficiente de fricción, la fuerza de precarga axial fluctúa mucho, y el potencial del material no se utiliza por completo, y la tasa de utilización de la resistencia del perno es baja. Sin embargo, debido a que es simple de operar, de bajo costo y efectivo para la mayoría de las uniones roscadas, sigue siendo el método de ensamblaje más utilizado.

2.2 Método de ángulo de giro-par

En la fórmula, T: apriete el par,

F: precarga axial,

P: tono,

α: ángulo de flanco,

D2: diámetro del hilo,

dW: diámetro de fricción equivalente de la superficie de soporte,

μS: coeficiente de fricción del hilo,

μW: coeficiente de fricción de la superficie de apoyo.

Cuando se ensambla por el método de torque, debido a la influencia del coeficiente de fricción, la fuerza de precarga axial fluctúa mucho, y el potencial del material no se utiliza por completo, y la tasa de utilización de la resistencia del perno es baja. Sin embargo, debido a que es simple de operar, de bajo costo y efectivo para la mayoría de las uniones roscadas, sigue siendo el método de ensamblaje más utilizado.

2.2 Método de ángulo de giro-par

Método de ángulo de giro-par:

Después de alcanzar el par inicial especificado (es decir, el par de ajuste) cuando se aprieta el tornillo, las partes roscadas se giran al ángulo especificado. Este método produce un cierto alargamiento axial del perno basado en un cierto desplazamiento angular y es comprimido por el miembro de acoplamiento, lo que da como resultado una cierta precarga. El ángulo de rotación debe obtenerse mediante cálculo o experimentación por adelantado.

Existen dos métodos de ángulo de giro de par comúnmente utilizados, uno es apretar el sujetador roscado a la zona elástica. Como se muestra en la Figura 2a, la relación entre la esquina y la precarga axial es la siguiente:

Después de alcanzar el par inicial especificado (es decir, el par de ajuste) cuando se aprieta el tornillo, las partes roscadas se giran al ángulo especificado. Este método produce un cierto alargamiento axial del perno basado en un cierto desplazamiento angular y es comprimido por el miembro de acoplamiento, lo que da como resultado una cierta precarga. El ángulo de rotación debe obtenerse mediante cálculo o experimentación por adelantado.

Existen dos métodos de ángulo de giro de par comúnmente utilizados, uno es apretar el sujetador roscado a la zona elástica. Como se muestra en la Figura 2a, la relación entre la esquina y la precarga axial es la siguiente:

En la fórmula: θ: esquina, F: precarga axial, P: paso, C1: rigidez del perno, C2: rigidez de la parte acoplada. La precarga axial del perno está relacionada con la rigidez del sistema.

La otra es que el acoplamiento roscado se aprieta por encima del límite elástico, es decir, la zona de plástico. Como se muestra en la Figura 2b, la fuerza de precarga axial está relacionada con la resistencia del perno.

figura 2 Relación entre ángulo de rotación y precarga

Método de par - ángulo, durante el proceso de apriete. El coeficiente de fricción tiene poca influencia en la calidad de apriete (solo afecta la etapa cuando se alcanza el par de ajuste y no tiene efecto en la etapa de control del ángulo), y puede obtenerse una fuerza de apriete relativamente alta, y la dispersión de la fuerza de preapriete es pequeña; Cuando se aprieta a la zona de plástico, la capacidad de carga del perno se puede utilizar por completo para seleccionar el perno con calidad defectuosa.

Pero tal método de apriete es una operación complicada, de alto costo, no se aplica al ángulo pequeño del perno corto; Debido a la gran fuerza de apriete previo (especialmente el apriete a la zona plástica), se debe considerar la aplicabilidad de los pernos con poca plasticidad y el uso repetido.

2.3 Método del punto de rendimiento

Método de punto de rendimiento, también conocido como método de pendiente de torque. Al controlar la pendiente del proceso de apriete de la curva de par de apriete versus ángulo, el tornillo se atornilla firmemente al método del punto de fluencia.

Durante el proceso de apriete, la curva de apriete cambia de la zona elástica a la zona de plástico, y la relación lineal entre el par y el ángulo cambia, y la pendiente también cambia. Cuando el cambio en la pendiente alcanza un cierto rango, se considera que alcanza el límite elástico, como se muestra en la Figura 3.

La calidad de apriete (dispersión de la fuerza previa al apriete) del método del punto de fluencia solo está relacionada con el límite elástico de los pernos, y no se ve afectada por el coeficiente de fricción y el ángulo de punto de giro inicial, por lo que se puede mejorar la precisión del ensamblaje. La capacidad de maximizar el perno se logra apretando el perno a su punto de fluencia.

La desventaja es que se necesita una máquina de apriete automática con una función aritmética, el sistema de control es complicado, el precio es alto, el material, la estructura y el tratamiento térmico del perno son muy altos. y generalmente se aplica a una parte de montaje que requiere relativamente alta.

2.4 método de alargamiento

Método de alargamiento, con micrómetro ultrasónico u otro medio, medido durante el apriete o atornillado de la longitud alargada inmediatamente después del final del perno. Un método para controlar la fuerza de precarga axial utilizando la relación entre la fuerza de precarga y la cantidad de cambio en la longitud del perno. En el rango de deformación elástica, la fuerza de precarga axial está relacionada con el área de la sección transversal de la fuerza, el alargamiento y la resistencia del perno, a saber:

En la formula:

δb: alargamiento,

F: precarga axial,

Cb: rigidez del perno,

Le: la longitud efectiva del perno,

Eb: módulo elástico de perno,

Ab: área de sección transversal del perno.

Después de determinar el grado de resistencia y el tamaño del perno, la fuerza de apriete previo solo está relacionada con el alargamiento del perno, que puede eliminar la influencia de factores variables como el coeficiente de fricción, la deformación de contacto y la deformación de la junta.

Por lo tanto, la mayor precisión de control puede obtenerse y usarse como un método de control de precarga para juntas atornilladas importantes.

Sin embargo, los dispositivos de medición (como micrómetros, ondas ultrasónicas, etc.) son inconvenientes de implementar en una estructura de unión específica y afectan el ciclo de producción, por lo que no se han utilizado ampliamente en la industria automotriz. En condiciones de laboratorio, el método de alargamiento es un medio indispensable para la calibración, la calibración y el desarrollo experimental.

Los cuatro métodos de ensamblaje de juntas roscadas tienen sus propias ventajas y desventajas. Al apretar, se debe determinar de acuerdo con la estructura real de la junta. Para determinar los requisitos de las partes conectadas, los requisitos de precisión de la precarga axial y la aplicación del método de control, el método más adecuado se selecciona mediante experimentos y análisis.