Aplicación de la tecnología de clasificación del conjunto de sujetadores

Calificación de ensamblaje de sujetadores

En la actualidad, los fabricantes de automóviles nacionales y extranjeros clasifican el ensamblaje de sujetadores roscados. El estándar nacional de la industria automotriz Q / T 518 divide la precisión de apriete de los sujetadores en tres grados, que son diferentes; El ensamblaje de Volkswagen debajo del límite elástico se divide en 4 niveles; DEUTZ divide el conjunto en 3 niveles de acuerdo con el rango de fluctuación de la fuerza de sujeción después del ajuste; Para el ensamblaje del método de torque, Mercedes-Benz se divide en 3 niveles, y Toyota se divide en 5 niveles. FAW Group divide el conjunto del método de torque en 4 niveles.

Cuando se aumenta el nivel de montaje del perno, se reduce el rango de fluctuación del par de apriete, se aumenta la fuerza de precarga axial y se mejora la fiabilidad de la conexión roscada; Cuando el requisito de fuerza de sujeción es constante, el tamaño del perno puede reducirse, el peso puede reducirse y la estructura de acoplamiento puede hacerse compacta.

4.1 método del ángulo de par-a su vez

A passenger car sub-frame and body connection position. Bolt size M14 × 1.5 × 85,10.9 stage, the friction coefficient μ = 0.18-0.14, using the method of assembling the torque, the tightening torque (110 ± 20) Nm, minimum axial preload force 34kN.

When assembling by the torque-angle method, the bolt of M12 can be used, the tightening process is 70Nm+180°, and the yield is tightened to the yield. The minimum axial pre-tightening force is 44kN, which meets the requirements for use. The comparison results of the screw parameters under different assembly methods are shown in Table 1.

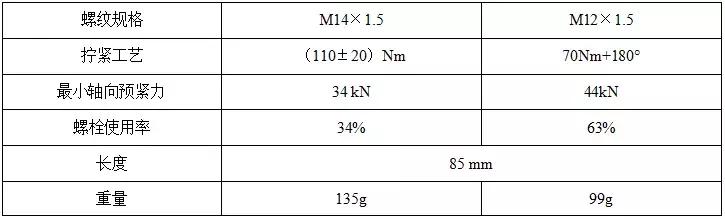

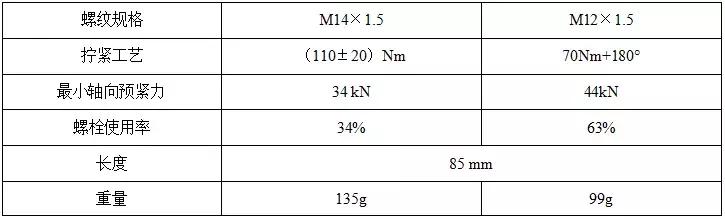

Table 1 Comparison of bolt parameters under different assembly methods

Después de apretar por el método de ángulo de torque, se mejora la tasa de uso del perno, también se mejora la estabilidad de la calidad del ensamblaje. y las especificaciones del perno (M14 → M12) se pueden reducir en consecuencia, la reducción de peso (36 g) se puede realizar y el costo se puede reducir en consecuencia. .

4.2 clasificación Asamblea

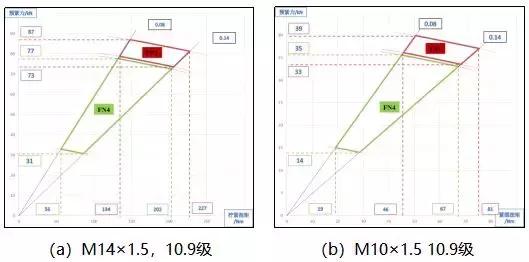

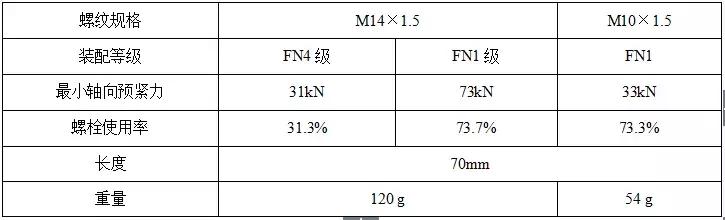

Tome como ejemplo una estructura conjunta de un vehículo comercial. Actualmente se utiliza un grado 10.9, coeficiente de fricción μ = 0.18-0.14, pernos de brida hexagonal M14 × 1.5 × 70. Cuando se usa el conjunto FN4, la precarga axial es (31-77) kN, y la fuerza de apriete previo es grande. Cuando el nivel de ensamblaje se incrementa a FN1, la precarga axial es (73-87) kN, la dispersión se reduce significativamente y la precarga axial mínima es 73kN, que es 2.35 veces la del ensamblaje FN4 (Fig. 4a). Puede mejorar en gran medida la utilización de pernos y mejorar en gran medida la estabilidad de la calidad del ensamblaje. Los resultados de la comparación de los parámetros de los pernos bajo diferentes ventiladores de ensamblaje se muestran en la Tabla 2.

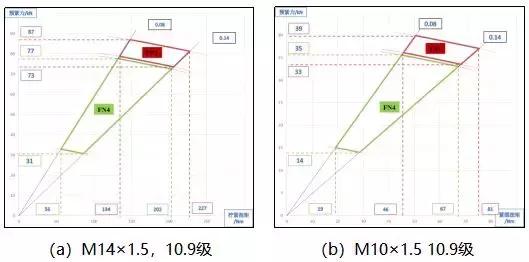

Figura 4 Par de apriete y fuerza de precarga axial en diferentes niveles de montaje

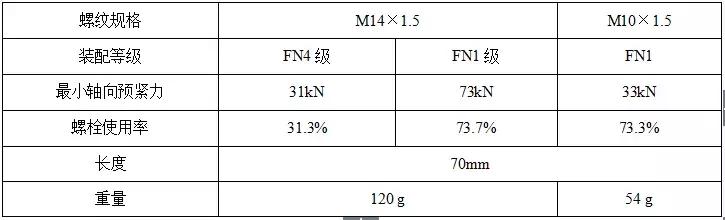

Tabla 2 Comparación de los parámetros de perno bajo diferentes niveles de ensamblaje

Si la fuerza de preapriete axial mínima (31kN) del conjunto FN4 cumple con los requisitos de la estructura de conexión, el tamaño del perno puede reducirse a M10 y la fuerza de preapriete axial mínima 33 kN por el conjunto FN1, como se muestra en la Fig. 4b .

En este caso, debido al tamaño reducido del tornillo, un solo tornillo puede lograr una reducción de peso de 66 g. La estructura de acoplamiento está equipada con un total de 10 tornillos, y la bicicleta puede lograr una reducción de peso de 660 g, y el costo puede reducirse.

En conclusión

Este documento presenta los métodos de ensamblaje comunes para sujetadores roscados automotrices e introduce la técnica de clasificación de ensamblaje. En el apriete real, se pueden seleccionar los requisitos de la estructura de unión real, el método y el proceso más adecuados.

Se adopta el método de ángulo de giro de par y la tecnología de clasificación del conjunto para mejorar la fiabilidad del conjunto y aumentar la tasa de utilización de los pernos. Bajo la condición de que los requisitos de fuerza de preajuste sean los mismos, las especificaciones del perno se reducen, y la estructura de la junta es compacta, y se logran la reducción de peso y la reducción de costos, lo cual es de gran importancia en el peso liviano del automóvil.

En la actualidad, los fabricantes de automóviles nacionales y extranjeros clasifican el ensamblaje de sujetadores roscados. El estándar nacional de la industria automotriz Q / T 518 divide la precisión de apriete de los sujetadores en tres grados, que son diferentes; El ensamblaje de Volkswagen debajo del límite elástico se divide en 4 niveles; DEUTZ divide el conjunto en 3 niveles de acuerdo con el rango de fluctuación de la fuerza de sujeción después del ajuste; Para el ensamblaje del método de torque, Mercedes-Benz se divide en 3 niveles, y Toyota se divide en 5 niveles. FAW Group divide el conjunto del método de torque en 4 niveles.

Cuando se aumenta el nivel de montaje del perno, se reduce el rango de fluctuación del par de apriete, se aumenta la fuerza de precarga axial y se mejora la fiabilidad de la conexión roscada; Cuando el requisito de fuerza de sujeción es constante, el tamaño del perno puede reducirse, el peso puede reducirse y la estructura de acoplamiento puede hacerse compacta.

Ejemplos de aplicación en aligeramiento de automóviles

4.1 método del ángulo de par-a su vez

A passenger car sub-frame and body connection position. Bolt size M14 × 1.5 × 85,10.9 stage, the friction coefficient μ = 0.18-0.14, using the method of assembling the torque, the tightening torque (110 ± 20) Nm, minimum axial preload force 34kN.

When assembling by the torque-angle method, the bolt of M12 can be used, the tightening process is 70Nm+180°, and the yield is tightened to the yield. The minimum axial pre-tightening force is 44kN, which meets the requirements for use. The comparison results of the screw parameters under different assembly methods are shown in Table 1.

Table 1 Comparison of bolt parameters under different assembly methods

Después de apretar por el método de ángulo de torque, se mejora la tasa de uso del perno, también se mejora la estabilidad de la calidad del ensamblaje. y las especificaciones del perno (M14 → M12) se pueden reducir en consecuencia, la reducción de peso (36 g) se puede realizar y el costo se puede reducir en consecuencia. .

4.2 clasificación Asamblea

Tome como ejemplo una estructura conjunta de un vehículo comercial. Actualmente se utiliza un grado 10.9, coeficiente de fricción μ = 0.18-0.14, pernos de brida hexagonal M14 × 1.5 × 70. Cuando se usa el conjunto FN4, la precarga axial es (31-77) kN, y la fuerza de apriete previo es grande. Cuando el nivel de ensamblaje se incrementa a FN1, la precarga axial es (73-87) kN, la dispersión se reduce significativamente y la precarga axial mínima es 73kN, que es 2.35 veces la del ensamblaje FN4 (Fig. 4a). Puede mejorar en gran medida la utilización de pernos y mejorar en gran medida la estabilidad de la calidad del ensamblaje. Los resultados de la comparación de los parámetros de los pernos bajo diferentes ventiladores de ensamblaje se muestran en la Tabla 2.

Figura 4 Par de apriete y fuerza de precarga axial en diferentes niveles de montaje

Tabla 2 Comparación de los parámetros de perno bajo diferentes niveles de ensamblaje

Si la fuerza de preapriete axial mínima (31kN) del conjunto FN4 cumple con los requisitos de la estructura de conexión, el tamaño del perno puede reducirse a M10 y la fuerza de preapriete axial mínima 33 kN por el conjunto FN1, como se muestra en la Fig. 4b .

En este caso, debido al tamaño reducido del tornillo, un solo tornillo puede lograr una reducción de peso de 66 g. La estructura de acoplamiento está equipada con un total de 10 tornillos, y la bicicleta puede lograr una reducción de peso de 660 g, y el costo puede reducirse.

En conclusión

Este documento presenta los métodos de ensamblaje comunes para sujetadores roscados automotrices e introduce la técnica de clasificación de ensamblaje. En el apriete real, se pueden seleccionar los requisitos de la estructura de unión real, el método y el proceso más adecuados.

Se adopta el método de ángulo de giro de par y la tecnología de clasificación del conjunto para mejorar la fiabilidad del conjunto y aumentar la tasa de utilización de los pernos. Bajo la condición de que los requisitos de fuerza de preajuste sean los mismos, las especificaciones del perno se reducen, y la estructura de la junta es compacta, y se logran la reducción de peso y la reducción de costos, lo cual es de gran importancia en el peso liviano del automóvil.