Hoja de metal Estructuras Piezas Maquinabilidad Diseno Especificacion

1 Alcance e introducción.

1.1 alcance

Esta especificación especifica los requisitos de procesamiento que deben tenerse en cuenta en el diseño de estructuras de chapa metálica.

Esta especificación se aplica a los requisitos de procesamiento que deben observarse en el diseño de estructuras de chapa metálica.

1.2 Introducción

Las partes estructurales de nuestros productos están hechas principalmente de materiales de chapa. La geometría, el tamaño y la precisión de estas piezas de estampación tienen una gran influencia en el proceso de estampación. Las piezas de estampación tienen una buena tecnología de procesamiento, lo cual es beneficioso para ahorrar materiales, reducir procesos, mejorar la vida útil del molde y la calidad del producto y, al mismo tiempo, reducir efectivamente el costo del producto.

De acuerdo con los métodos básicos de procesamiento de piezas de chapa, tales como punzonado, doblado, estirado y conformado. Esta especificación propone restricciones en el diseño estructural de las piezas de chapa al exponer los requisitos del proceso a los que se debe prestar atención en cada tipo de procesamiento.

1.3 palabras clave

Chapa, punzonado, flexión, estiramiento, conformado, anidamiento, radio de curvatura mínimo, rebabas, rebote, lado muerto

2 Referencias normativas

Los términos en los siguientes documentos se convierten en los términos de esta especificación por referencia a esta especificación. Para referencias con fecha, todas las modificaciones posteriores (sin incluir el contenido de erratas) o las revisiones no se aplican a esta especificación. Sin embargo, se recomienda a las partes de los acuerdos basados en este Código que estudien si se pueden usar las últimas versiones de estos documentos. Para referencias sin fecha, la última edición se aplica a esta especificación.

3 Doblado

La Doblado se divide en cegamiento ordinario y cegado de precisión. Debido a los diferentes métodos de procesamiento, las características de procesamiento de las partes ciegas también son diferentes. En la actualidad, los componentes estructurales de nuestros productos de comunicación generalmente solo usan punzonado ordinario. A continuación se describe el proceso de supresión, se refiere a una estructura de un proceso de doblado ordinario.

3.1 La forma y el tamaño de los espacios en blanco son tan simples y simétricos como sea posible, por lo que los residuos se minimizan durante el diseño.

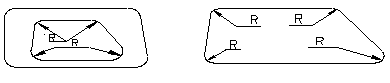

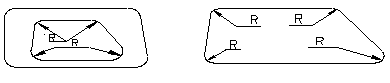

3.2 La forma y el orificio interior de la parte doblada deben evitar esquinas filosas.

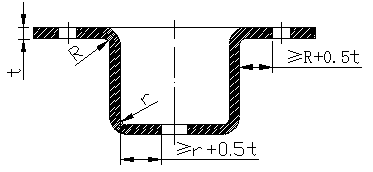

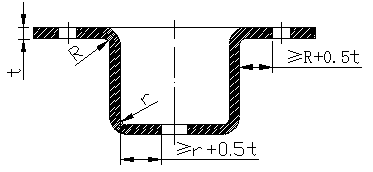

Debe haber una conexión de arco circular en la unión de la línea recta o la curva, y el radio del arco es R≥0.5t. (t es el espesor de la pared del material)

Figura 3.2.1 Valor mínimo del radio de empalme del blanco.

3.3 Las partes dobladas deben evitar el voladizo estrecho y la ranura

La profundidad y el ancho de la parte convexa o cóncava del miembro de flexión no debe ser, en general, inferior a 1,5 t (t es el espesor del material). Al mismo tiempo, se deben evitar las ranuras estrechas y las estrechas demasiado estrechas para aumentar la resistencia de los bordes de la parte correspondiente del molde. Ver Figura 3.3.1.

Figure 3.3.1 Avoiding narrow cantilever and groove

3.4 Punching is preferred for round holes, and punching has a minimum size requirement

Punching is preferred for circular holes. The minimum size of the punch is related to the shape of the hole, the mechanical properties of the material, and the thickness of the material.

Figure 3.4.1 Example of punch shape

* t es el espesor del material, y el tamaño mínimo de perforación no es generalmente inferior a 0,3 mm.

Tabla 1 Lista de tallas mínimas para punzonado.

3.5 espacio entre orificios perforados y margen del orificio

La distancia mínima desde el borde del borde perforado de la pieza depende de la forma de la pieza y del orificio, como se muestra en la Figura 3.5.1. Cuando el borde de la perforación no es paralelo al borde de la pieza, la distancia mínima no debe ser menor que el espesor del material t; cuando sea paralelo, no será inferior a 1.5t.

Figura 3.5.1 Diagrama esquemático de la separación de los orificios y la separación de los orificios de las piezas dobladas

3.6 Al doblar partes y profundizar los agujeros de perforación, la distancia entre la pared del agujero y la pared recta debe mantenerse a una cierta distancia.

Al doblar o dibujar en profundidad, la pared del orificio debe mantenerse a cierta distancia de la pared recta de la pieza de trabajo (Fig. 3.6.1).

Figura 3.6.1 Distancia entre la parte doblada, la pared del orificio de la parte de tracción y la pared recta de la pieza de trabajo

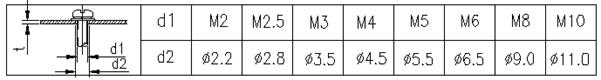

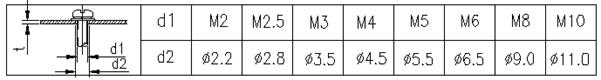

3.7 tornillos, tornillos y orificios pasantes de asiento avellanado

Las dimensiones estructurales de los tornillos, los orificios de los pernos y los asientos avellanados se seleccionan como se muestra en la siguiente tabla. Para la cabeza avellanada del tornillo avellanado, si la placa es demasiado delgada para asegurar la via d2 y el contrapunto D al mismo tiempo, la via d2 debe garantizarse preferentemente.

Tabla 2 Agujeros pasantes para los tornillos, pernos.

3.8 Límites de fresa y marca de diseño

3.8.1 Valores límite de rebabas ciegas

No se permite que la rebaba de la parte ciega exceda una cierta altura. El valor límite (mm) de la altura de la fresa de la parte de estampación se muestra en la siguiente tabla.

* F-level (grado de precisión) para piezas de mayor demanda;

m nivel (grado medio) para piezas de demanda media;

El nivel de g (grado aproximado) se aplica a las piezas que generalmente se requieren.

Tabla 5 Límites de la altura de las rebabas de las piezas de estampación

3.8.2 Requisitos de marcado para rebabas en dibujos de diseño

* Dirección del borde crudo: LADO BURR.

1.1 alcance

Esta especificación especifica los requisitos de procesamiento que deben tenerse en cuenta en el diseño de estructuras de chapa metálica.

Esta especificación se aplica a los requisitos de procesamiento que deben observarse en el diseño de estructuras de chapa metálica.

1.2 Introducción

Las partes estructurales de nuestros productos están hechas principalmente de materiales de chapa. La geometría, el tamaño y la precisión de estas piezas de estampación tienen una gran influencia en el proceso de estampación. Las piezas de estampación tienen una buena tecnología de procesamiento, lo cual es beneficioso para ahorrar materiales, reducir procesos, mejorar la vida útil del molde y la calidad del producto y, al mismo tiempo, reducir efectivamente el costo del producto.

De acuerdo con los métodos básicos de procesamiento de piezas de chapa, tales como punzonado, doblado, estirado y conformado. Esta especificación propone restricciones en el diseño estructural de las piezas de chapa al exponer los requisitos del proceso a los que se debe prestar atención en cada tipo de procesamiento.

1.3 palabras clave

Chapa, punzonado, flexión, estiramiento, conformado, anidamiento, radio de curvatura mínimo, rebabas, rebote, lado muerto

2 Referencias normativas

Los términos en los siguientes documentos se convierten en los términos de esta especificación por referencia a esta especificación. Para referencias con fecha, todas las modificaciones posteriores (sin incluir el contenido de erratas) o las revisiones no se aplican a esta especificación. Sin embargo, se recomienda a las partes de los acuerdos basados en este Código que estudien si se pueden usar las últimas versiones de estos documentos. Para referencias sin fecha, la última edición se aplica a esta especificación.

| No. | Numeración | nombre |

| 1 | DKBA0.400.0023 | "Normas del proceso de auditoría" Rev1.0 Autor: Deng Ming, Zhou You Guang |

3 Doblado

La Doblado se divide en cegamiento ordinario y cegado de precisión. Debido a los diferentes métodos de procesamiento, las características de procesamiento de las partes ciegas también son diferentes. En la actualidad, los componentes estructurales de nuestros productos de comunicación generalmente solo usan punzonado ordinario. A continuación se describe el proceso de supresión, se refiere a una estructura de un proceso de doblado ordinario.

3.1 La forma y el tamaño de los espacios en blanco son tan simples y simétricos como sea posible, por lo que los residuos se minimizan durante el diseño.

Figura 3.1.1 Disposición de piezas de Doblado

3.2 La forma y el orificio interior de la parte doblada deben evitar esquinas filosas.

Debe haber una conexión de arco circular en la unión de la línea recta o la curva, y el radio del arco es R≥0.5t. (t es el espesor de la pared del material)

Figura 3.2.1 Valor mínimo del radio de empalme del blanco.

3.3 Las partes dobladas deben evitar el voladizo estrecho y la ranura

La profundidad y el ancho de la parte convexa o cóncava del miembro de flexión no debe ser, en general, inferior a 1,5 t (t es el espesor del material). Al mismo tiempo, se deben evitar las ranuras estrechas y las estrechas demasiado estrechas para aumentar la resistencia de los bordes de la parte correspondiente del molde. Ver Figura 3.3.1.

Figure 3.3.1 Avoiding narrow cantilever and groove

3.4 Punching is preferred for round holes, and punching has a minimum size requirement

Punching is preferred for circular holes. The minimum size of the punch is related to the shape of the hole, the mechanical properties of the material, and the thickness of the material.

Figure 3.4.1 Example of punch shape

| material | Round hole diameter b | Rectangular hole short side width b |

| Acero de alto carbono | 1.3t | 1.0t |

| Acero bajo en carbono, latón | 1.0t | 0.7t |

| aluminio | 0.8t | 0.5t |

* t es el espesor del material, y el tamaño mínimo de perforación no es generalmente inferior a 0,3 mm.

Tabla 1 Lista de tallas mínimas para punzonado.

3.5 espacio entre orificios perforados y margen del orificio

La distancia mínima desde el borde del borde perforado de la pieza depende de la forma de la pieza y del orificio, como se muestra en la Figura 3.5.1. Cuando el borde de la perforación no es paralelo al borde de la pieza, la distancia mínima no debe ser menor que el espesor del material t; cuando sea paralelo, no será inferior a 1.5t.

Figura 3.5.1 Diagrama esquemático de la separación de los orificios y la separación de los orificios de las piezas dobladas

3.6 Al doblar partes y profundizar los agujeros de perforación, la distancia entre la pared del agujero y la pared recta debe mantenerse a una cierta distancia.

Al doblar o dibujar en profundidad, la pared del orificio debe mantenerse a cierta distancia de la pared recta de la pieza de trabajo (Fig. 3.6.1).

Figura 3.6.1 Distancia entre la parte doblada, la pared del orificio de la parte de tracción y la pared recta de la pieza de trabajo

3.7 tornillos, tornillos y orificios pasantes de asiento avellanado

Las dimensiones estructurales de los tornillos, los orificios de los pernos y los asientos avellanados se seleccionan como se muestra en la siguiente tabla. Para la cabeza avellanada del tornillo avellanado, si la placa es demasiado delgada para asegurar la via d2 y el contrapunto D al mismo tiempo, la via d2 debe garantizarse preferentemente.

Tabla 2 Agujeros pasantes para los tornillos, pernos.

3.8 Límites de fresa y marca de diseño

3.8.1 Valores límite de rebabas ciegas

No se permite que la rebaba de la parte ciega exceda una cierta altura. El valor límite (mm) de la altura de la fresa de la parte de estampación se muestra en la siguiente tabla.

| Espesor de la pared del material | Resistencia a la tracción del material (N / mm2) | |||||||||||

| >100~250 | >250~400 | >400~630 | >630 | |||||||||

| f | m | g | f | m | g | f | m | g | f | M | g | |

| >0.7 ~1.0 | 0.12 | 0.17 | 0.23 | 0.09 | 0.13 | 0.17 | 0.05 | 0.07 | 0.1 | 0.03 | 0.04 | 0.05 |

| >1.0 ~1.6 | 0.17 | 0.25 | 0.34 | 0.12 | 0.18 | 0.24 | 0.07 | 0.11 | 0.15 | 0.04 | 0.06 | 0.08 |

| >1.6 ~2.5 | 0.25 | 0.37 | 0.5 | 0.18 | 0.26 | 0.35 | 0.11 | 0.16 | 0.22 | 0.06 | 0.09 | 0.12 |

| >2.5 ~4.0 | 0.36 | 0.54 | 0.72 | 0.25 | 0.37 | 0.5 | 0.2 | 0.3 | 0.4 | 0.09 | 0.13 | 0.18 |

* F-level (grado de precisión) para piezas de mayor demanda;

m nivel (grado medio) para piezas de demanda media;

El nivel de g (grado aproximado) se aplica a las piezas que generalmente se requieren.

Tabla 5 Límites de la altura de las rebabas de las piezas de estampación

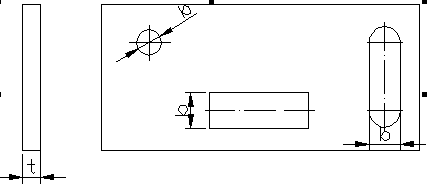

3.8.2 Requisitos de marcado para rebabas en dibujos de diseño

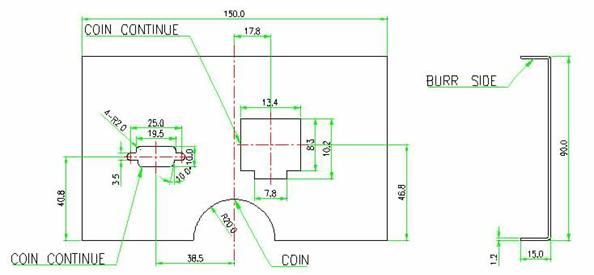

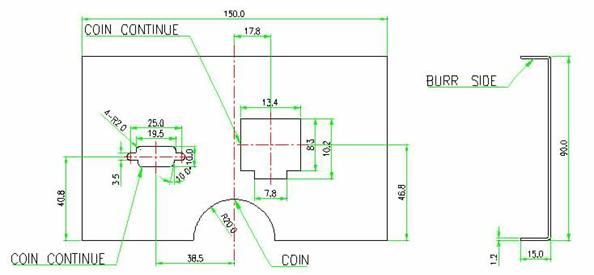

* Dirección del borde crudo: LADO BURR.

* Piezas que requieren rebabas:

LA MONEDA O LA MONEDA CONTINÚA. En general, no se fractura toda la estructura de todos los bordes de presión, lo que aumenta el costo. En el caso de utilizar lo máximo posible lo siguiente: fractura expuesta; Un borde afilado que a menudo es tocado por una mano humana; un orificio o ranura que requiere un cable; Una porción que tiene un deslizamiento relativo.

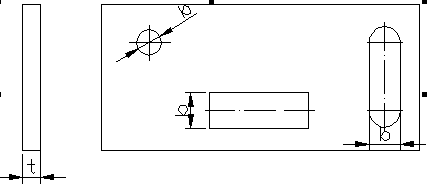

Figura 3.8.2.1 Ejemplo de etiquetado de rebabas en dibujos de diseño de estructura de chapa

LA MONEDA O LA MONEDA CONTINÚA. En general, no se fractura toda la estructura de todos los bordes de presión, lo que aumenta el costo. En el caso de utilizar lo máximo posible lo siguiente: fractura expuesta; Un borde afilado que a menudo es tocado por una mano humana; un orificio o ranura que requiere un cable; Una porción que tiene un deslizamiento relativo.

Figura 3.8.2.1 Ejemplo de etiquetado de rebabas en dibujos de diseño de estructura de chapa