Comprension de los criterios de diseno estructural de 10 NC Corte de piezas metalicas dificiles

Guía: Los criterios para retirar fácilmente la herramienta en el procesamiento y diseño de piezas son los siguientes:

Después de finalizar la tarea de procesamiento de una superficie de procesamiento, la herramienta de corte puede abandonar el área convenientemente, para evitar la colisión o el daño de la superficie mecanizada entre la herramienta de corte y la pieza de trabajo, y garantizar un procesamiento sin problemas de todo el proceso. El retiro conveniente de herramientas puede ahorrar tiempo de procesamiento, logrando así el objetivo de reducir los costos de procesamiento.

Criterios de diseño para la estructura de piezas de corte de piezas:

El corte es el método de procesamiento más común en la industria de maquinaria, que incluye torneado, fresado, taladrado, cepillado, rectificado, taladrado, etc.

El diseño estructural de las piezas de corte debe considerar plenamente las características de la tecnología de procesamiento.

1) Pautas para avanzar y retirar los cuchillos:

El criterio de extracción fácil de la herramienta es permitir que la herramienta de corte salga de la superficie mecanizada convenientemente después de terminar la tarea de procesamiento, para evitar la colisión o daño de la superficie mecanizada entre la herramienta y la pieza de trabajo. Asegúrese de que el procesamiento se realiza sin problemas.

El retiro conveniente de herramientas puede ahorrar tiempo de procesamiento, logrando así el objetivo de reducir los costos de procesamiento.

Ejemplos de aplicación de ingeniería:

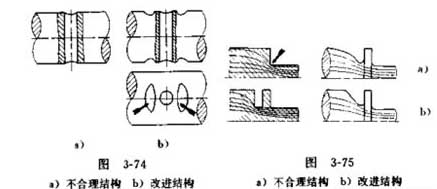

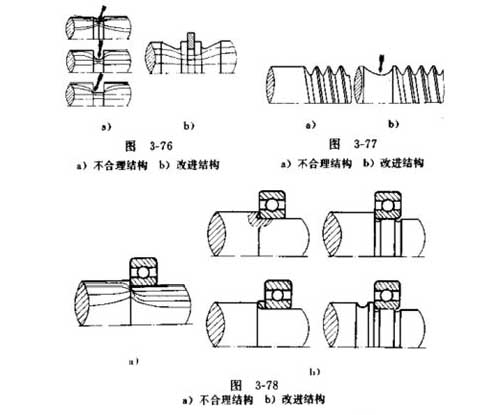

(1) Cuando el círculo exterior, el círculo interior y el plano están rectificados, el punto de transición entre las superficies debe diseñarse para que la ranura de desplazamiento superior garantice la salida libre de la muela y deje el espacio de procesamiento. (En el proceso de esmerilado, si no hay posibilidad de que la herramienta se retire al final del recorrido de la rueda de esmerilado, el tiempo de esmerilado es largo y el calor es mucho más alto al final del recorrido. y la ranura de extracción de la cuchilla es la medida de diseño estructural más común para facilitar la extracción de la cuchilla.)

(2) Al rectificar el eje escalonado, la ranura del paso superior de la rueda de rectificar debe colocarse en la parte escalonada del eje.

(3) Al diseñar la estructura de la superficie del cono, es necesario considerar la conveniencia de retraer la cuchilla.

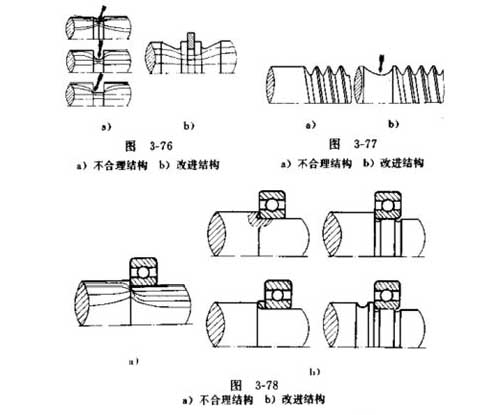

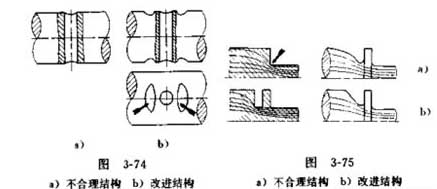

(4) Al procesar roscas externas, la ranura de extracción de la herramienta debe dejarse de lado. Al procesar la rosca interna del orificio ciego, debe haber suficiente ranura de retracción en el extremo de la rosca.

(5) El proceso de fresado y cepillado también debe garantizar la posibilidad de retirar la herramienta; de lo contrario, el proceso completo de procesamiento no se puede garantizar sin problemas.

Por ejemplo, al perforar, debe haber una gran cantidad de espacio de perforación para asegurar una perforación rápida.

2) Pautas para reducir el volumen de procesamiento:

Reducir la cantidad de procesamiento significa reducir el tiempo de procesamiento y ahorrar en materias primas, lo que reduce los costos de fabricación de componentes.

Métodos comunes para reducir la cantidad de corte:

(1) Seleccione un espacio en blanco adecuado para que la forma del espacio en blanco esté lo más cerca posible de la forma del miembro. Al diseñar un elemento de corte que requiere un gran diámetro interior y exterior, la estructura debe diseñarse para adoptar directamente el material de la tubería bajo la premisa de garantizar sus requisitos funcionales;

(2) Se utilizan componentes compuestos. Cuando la cantidad de corte del miembro es excesivamente grande, la estructura general se puede cambiar a una estructura combinada compuesta por una pluralidad de piezas individuales.

(3) La transición lenta, a menos que los requisitos funcionales, deben evitar las mutaciones repentinas de la sección transversal.

(4) Reducir el itinerario. El surco necesita ser molido. Para reducir la carrera del cortador de fresado, el número de ranuras debe diseñarse para que sea impar.

3) Reduzca el número de superficies mecanizadas y el área de las superficies mecanizadas.

(1) Girar la cara final en lugar de la cara final del avellanador.

(2) El diámetro de la parte media del orificio circular interno se incrementa para reducir la longitud de la superficie del carro de acabado;

(3) hacer que la superficie inferior del asiento del rodamiento sea una superficie de apoyo escalonada para reducir la superficie de procesamiento;

(4) Cambie el plano de procesamiento de la base con un área más grande a la superficie hueca para reducir la superficie de pulido;

(5) Si solo se requiere una pequeña sección de la superficie exterior del eje con una longitud más corta y una mayor precisión, se debe usar el eje escalonado.

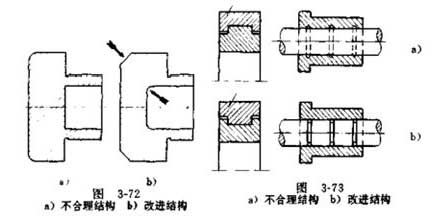

4) Pautas de sujeción confiables: Evite sujetar superficies que son demasiado pequeñas.

Ejemplos de aplicación de ingeniería:

(1) hacer una superficie del proceso de sujeción cilíndrica parcial en la parte cónica de la pieza;

(2) Mejorar la estructura de las partes y aumentar la superficie de contacto entre las garras y las partes a procesar, de modo que la sujeción sea confiable;

(3) Con el fin de facilitar el procesamiento de la superficie del riel de la columna, se realiza una protuberancia de proceso en la superficie curva para facilitar la sujeción. Fresado del cabezal de proceso después de terminar el mecanizado;

(4) Trate de hacer que varias caras de la estructura sean procesadas en el mismo plano.

5) Las mismas pautas de proceso de sujeción:

Si las dos caras de corte en el mismo componente no se mecanizan en el mismo proceso de sujeción, la precisión de la tolerancia de posición entre ellas es difícil de mejorar. Además, el desmontaje y montaje múltiples también alargan el tiempo de procesamiento y aumentan los costos de fabricación. Por lo tanto, los componentes deben procesarse en las mismas condiciones de sujeción tanto como sea posible, lo que es un criterio de formación de una sola vez.

Con el fin de garantizar la formación de una sola vez, la dimensión de las piezas de corte debe cambiarse unidireccionalmente. Además, el diámetro del eje debe hacerse lo más grande posible, y el diámetro de la abertura se reduce a su vez, lo que es más ventajoso en la producción en masa.

Ejemplos de aplicación de ingeniería:

(1) Agregue un orificio de dedal o agregue otra superficie de sujeción para asegurarse de que las dos superficies mecanizadas puedan procesarse en las mismas condiciones de sujeción.

(2) La protuberancia intermedia de los dos orificios del alojamiento del cojinete puede retirarse de la protuberancia intermedia si las condiciones lo permiten, y en su lugar se puede usar el anillo de retención para garantizar que los dos orificios del rodamiento puedan procesarse al mismo tiempo.

(4) Cuando el círculo exterior de la parte tiene coaxialidad con el orificio interno, la estructura de la parte debe cambiarse de modo que el círculo externo y el orificio interno se puedan procesar simultáneamente después de una sujeción. (Plataforma convexa de sujeción adicional)

6) Pautas de corte convenientes:

Medidas comunes para el corte conveniente:

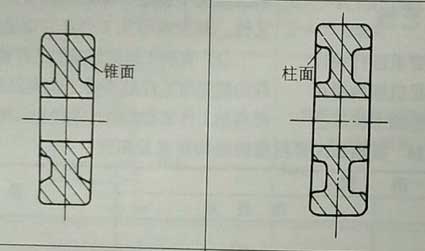

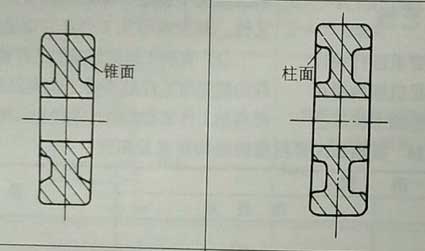

(1) Use una forma simple. En general, las estructuras esféricas y cónicas deben evitarse tanto como sea posible, y se prefieren las estructuras cilíndricas.

(2) Diferentes por dentro y por fuera. La forma del arco circular en la superficie exterior es difícil de procesar y debe achaflanarse (achaflanarse en lugar de redondearse). La esquina interior está diseñada para ser circular y fácil de mecanizar.

(3) Debe evitarse mecanizar la ranura de la llave o el ajuste de alta precisión dentro de la estructura (para evitar el procesamiento de la superficie cóncava y la superficie interna). Intente evitar colocar la superficie de trabajo en el hueco bajo; La superficie exterior de las piezas de la caja es más fácil de procesar que la superficie interna. La superficie de ajuste de las piezas debe ser la superficie exterior en la medida de lo posible. Es más fácil procesar la superficie exterior que la superficie interna. Es más conveniente procesar la ranura del vástago de la válvula que procesar la ranura de hundimiento del manguito de la horquilla, y la precisión se garantiza fácilmente.

7) Reducir los criterios de efecto brecha:

Debido a los requisitos de estructura y función, muchos ejes de giro están diseñados con plataforma convexa, resalto, ranura anular, perforación radial y otras estructuras. Estas estructuras generalmente son causadas por el efecto de muesca, el origen de las grietas por fatiga y una causa importante de daño por fatiga axial. Por lo tanto, se deben hacer esfuerzos para evitar al menos reducir los efectos de tales brechas.

Hay tres combinaciones generales de métodos:

(1) La transición entre diferentes secciones es suave.

(2) reducir la rigidez alrededor de la brecha;

(3) Evite los bordes afilados.

8) Evitar los criterios de apertura de bisel:

En la superficie inclinada, el agujero es difícil de ubicar en la esquina afilada. Si el extremo del orificio de salida de la herramienta está biselado, el orificio puede doblarse debido a restricciones circundantes desiguales.

9) A través de los criterios de prioridad del agujero:

El orificio pasante suele ser más fácil de procesar que el orificio ciego, y la calidad de procesamiento se mejora fácilmente.

10) Criterios similares para las condiciones circundantes del agujero:

Las restricciones alrededor del orificio están determinadas por la elasticidad del material, la forma del miembro y la condición del soporte. Si el orificio se perfora en un lugar donde las restricciones circundantes son muy diferentes, la broca se retraerá al lado donde la resistencia de mecanizado es pequeña, perforando así el orificio doblado.

Ejemplo de proyecto:

(1) Al taladrar agujeros de vidrios.

Los orificios mecanizados deben rellenarse con insertos del mismo material, de modo que todas las restricciones de la circunferencia sean iguales, y luego se procese el segundo orificio.

11) El número de veces que se debe sujetar la pieza de trabajo debe minimizarse:

12) Las herramientas estándar deben usarse lo más posible para reducir el tipo de herramientas:

(1) La forma y el ancho de la ranura recortada o chavetero en el eje deben ser lo más consistente posible para reducir el tipo de herramienta;

(2) El tamaño y las especificaciones de cada agujero de tornillo en la caja deben ser lo más consistentes posible;

(3) Evite utilizar la estructura de herramientas no estándar, como los taladros alargados, en la medida de lo posible.

(4) El radio de filete de la pieza de trabajo debe estar de acuerdo con las especificaciones y el tamaño del cortador estándar (cortador de fresado).

Después de finalizar la tarea de procesamiento de una superficie de procesamiento, la herramienta de corte puede abandonar el área convenientemente, para evitar la colisión o el daño de la superficie mecanizada entre la herramienta de corte y la pieza de trabajo, y garantizar un procesamiento sin problemas de todo el proceso. El retiro conveniente de herramientas puede ahorrar tiempo de procesamiento, logrando así el objetivo de reducir los costos de procesamiento.

Criterios de diseño para la estructura de piezas de corte de piezas:

El corte es el método de procesamiento más común en la industria de maquinaria, que incluye torneado, fresado, taladrado, cepillado, rectificado, taladrado, etc.

El diseño estructural de las piezas de corte debe considerar plenamente las características de la tecnología de procesamiento.

1) Pautas para avanzar y retirar los cuchillos:

El criterio de extracción fácil de la herramienta es permitir que la herramienta de corte salga de la superficie mecanizada convenientemente después de terminar la tarea de procesamiento, para evitar la colisión o daño de la superficie mecanizada entre la herramienta y la pieza de trabajo. Asegúrese de que el procesamiento se realiza sin problemas.

El retiro conveniente de herramientas puede ahorrar tiempo de procesamiento, logrando así el objetivo de reducir los costos de procesamiento.

Ejemplos de aplicación de ingeniería:

(1) Cuando el círculo exterior, el círculo interior y el plano están rectificados, el punto de transición entre las superficies debe diseñarse para que la ranura de desplazamiento superior garantice la salida libre de la muela y deje el espacio de procesamiento. (En el proceso de esmerilado, si no hay posibilidad de que la herramienta se retire al final del recorrido de la rueda de esmerilado, el tiempo de esmerilado es largo y el calor es mucho más alto al final del recorrido. y la ranura de extracción de la cuchilla es la medida de diseño estructural más común para facilitar la extracción de la cuchilla.)

(2) Al rectificar el eje escalonado, la ranura del paso superior de la rueda de rectificar debe colocarse en la parte escalonada del eje.

(3) Al diseñar la estructura de la superficie del cono, es necesario considerar la conveniencia de retraer la cuchilla.

(4) Al procesar roscas externas, la ranura de extracción de la herramienta debe dejarse de lado. Al procesar la rosca interna del orificio ciego, debe haber suficiente ranura de retracción en el extremo de la rosca.

(5) El proceso de fresado y cepillado también debe garantizar la posibilidad de retirar la herramienta; de lo contrario, el proceso completo de procesamiento no se puede garantizar sin problemas.

Por ejemplo, al perforar, debe haber una gran cantidad de espacio de perforación para asegurar una perforación rápida.

2) Pautas para reducir el volumen de procesamiento:

Reducir la cantidad de procesamiento significa reducir el tiempo de procesamiento y ahorrar en materias primas, lo que reduce los costos de fabricación de componentes.

Métodos comunes para reducir la cantidad de corte:

(1) Seleccione un espacio en blanco adecuado para que la forma del espacio en blanco esté lo más cerca posible de la forma del miembro. Al diseñar un elemento de corte que requiere un gran diámetro interior y exterior, la estructura debe diseñarse para adoptar directamente el material de la tubería bajo la premisa de garantizar sus requisitos funcionales;

(2) Se utilizan componentes compuestos. Cuando la cantidad de corte del miembro es excesivamente grande, la estructura general se puede cambiar a una estructura combinada compuesta por una pluralidad de piezas individuales.

(3) La transición lenta, a menos que los requisitos funcionales, deben evitar las mutaciones repentinas de la sección transversal.

(4) Reducir el itinerario. El surco necesita ser molido. Para reducir la carrera del cortador de fresado, el número de ranuras debe diseñarse para que sea impar.

3) Reduzca el número de superficies mecanizadas y el área de las superficies mecanizadas.

(1) Girar la cara final en lugar de la cara final del avellanador.

(2) El diámetro de la parte media del orificio circular interno se incrementa para reducir la longitud de la superficie del carro de acabado;

(3) hacer que la superficie inferior del asiento del rodamiento sea una superficie de apoyo escalonada para reducir la superficie de procesamiento;

(4) Cambie el plano de procesamiento de la base con un área más grande a la superficie hueca para reducir la superficie de pulido;

(5) Si solo se requiere una pequeña sección de la superficie exterior del eje con una longitud más corta y una mayor precisión, se debe usar el eje escalonado.

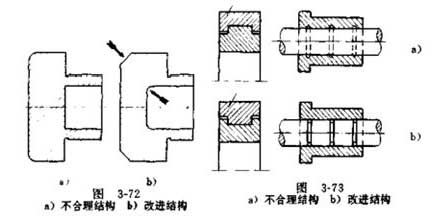

4) Pautas de sujeción confiables: Evite sujetar superficies que son demasiado pequeñas.

Ejemplos de aplicación de ingeniería:

(1) hacer una superficie del proceso de sujeción cilíndrica parcial en la parte cónica de la pieza;

(2) Mejorar la estructura de las partes y aumentar la superficie de contacto entre las garras y las partes a procesar, de modo que la sujeción sea confiable;

(3) Con el fin de facilitar el procesamiento de la superficie del riel de la columna, se realiza una protuberancia de proceso en la superficie curva para facilitar la sujeción. Fresado del cabezal de proceso después de terminar el mecanizado;

(4) Trate de hacer que varias caras de la estructura sean procesadas en el mismo plano.

5) Las mismas pautas de proceso de sujeción:

Si las dos caras de corte en el mismo componente no se mecanizan en el mismo proceso de sujeción, la precisión de la tolerancia de posición entre ellas es difícil de mejorar. Además, el desmontaje y montaje múltiples también alargan el tiempo de procesamiento y aumentan los costos de fabricación. Por lo tanto, los componentes deben procesarse en las mismas condiciones de sujeción tanto como sea posible, lo que es un criterio de formación de una sola vez.

Con el fin de garantizar la formación de una sola vez, la dimensión de las piezas de corte debe cambiarse unidireccionalmente. Además, el diámetro del eje debe hacerse lo más grande posible, y el diámetro de la abertura se reduce a su vez, lo que es más ventajoso en la producción en masa.

Ejemplos de aplicación de ingeniería:

(1) Agregue un orificio de dedal o agregue otra superficie de sujeción para asegurarse de que las dos superficies mecanizadas puedan procesarse en las mismas condiciones de sujeción.

(2) La protuberancia intermedia de los dos orificios del alojamiento del cojinete puede retirarse de la protuberancia intermedia si las condiciones lo permiten, y en su lugar se puede usar el anillo de retención para garantizar que los dos orificios del rodamiento puedan procesarse al mismo tiempo.

(4) Cuando el círculo exterior de la parte tiene coaxialidad con el orificio interno, la estructura de la parte debe cambiarse de modo que el círculo externo y el orificio interno se puedan procesar simultáneamente después de una sujeción. (Plataforma convexa de sujeción adicional)

6) Pautas de corte convenientes:

Medidas comunes para el corte conveniente:

(1) Use una forma simple. En general, las estructuras esféricas y cónicas deben evitarse tanto como sea posible, y se prefieren las estructuras cilíndricas.

(2) Diferentes por dentro y por fuera. La forma del arco circular en la superficie exterior es difícil de procesar y debe achaflanarse (achaflanarse en lugar de redondearse). La esquina interior está diseñada para ser circular y fácil de mecanizar.

(3) Debe evitarse mecanizar la ranura de la llave o el ajuste de alta precisión dentro de la estructura (para evitar el procesamiento de la superficie cóncava y la superficie interna). Intente evitar colocar la superficie de trabajo en el hueco bajo; La superficie exterior de las piezas de la caja es más fácil de procesar que la superficie interna. La superficie de ajuste de las piezas debe ser la superficie exterior en la medida de lo posible. Es más fácil procesar la superficie exterior que la superficie interna. Es más conveniente procesar la ranura del vástago de la válvula que procesar la ranura de hundimiento del manguito de la horquilla, y la precisión se garantiza fácilmente.

7) Reducir los criterios de efecto brecha:

Debido a los requisitos de estructura y función, muchos ejes de giro están diseñados con plataforma convexa, resalto, ranura anular, perforación radial y otras estructuras. Estas estructuras generalmente son causadas por el efecto de muesca, el origen de las grietas por fatiga y una causa importante de daño por fatiga axial. Por lo tanto, se deben hacer esfuerzos para evitar al menos reducir los efectos de tales brechas.

Hay tres combinaciones generales de métodos:

(1) La transición entre diferentes secciones es suave.

(2) reducir la rigidez alrededor de la brecha;

(3) Evite los bordes afilados.

8) Evitar los criterios de apertura de bisel:

En la superficie inclinada, el agujero es difícil de ubicar en la esquina afilada. Si el extremo del orificio de salida de la herramienta está biselado, el orificio puede doblarse debido a restricciones circundantes desiguales.

9) A través de los criterios de prioridad del agujero:

El orificio pasante suele ser más fácil de procesar que el orificio ciego, y la calidad de procesamiento se mejora fácilmente.

10) Criterios similares para las condiciones circundantes del agujero:

Las restricciones alrededor del orificio están determinadas por la elasticidad del material, la forma del miembro y la condición del soporte. Si el orificio se perfora en un lugar donde las restricciones circundantes son muy diferentes, la broca se retraerá al lado donde la resistencia de mecanizado es pequeña, perforando así el orificio doblado.

Ejemplo de proyecto:

(1) Al taladrar agujeros de vidrios.

Los orificios mecanizados deben rellenarse con insertos del mismo material, de modo que todas las restricciones de la circunferencia sean iguales, y luego se procese el segundo orificio.

11) El número de veces que se debe sujetar la pieza de trabajo debe minimizarse:

12) Las herramientas estándar deben usarse lo más posible para reducir el tipo de herramientas:

(1) La forma y el ancho de la ranura recortada o chavetero en el eje deben ser lo más consistente posible para reducir el tipo de herramienta;

(2) El tamaño y las especificaciones de cada agujero de tornillo en la caja deben ser lo más consistentes posible;

(3) Evite utilizar la estructura de herramientas no estándar, como los taladros alargados, en la medida de lo posible.

(4) El radio de filete de la pieza de trabajo debe estar de acuerdo con las especificaciones y el tamaño del cortador estándar (cortador de fresado).