Analisis de proceso de fabricacion de piezas de manga GM

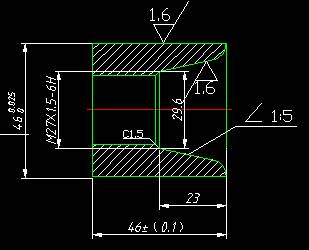

La longitud de la pieza de trabajo es de 46 mm; el tamaño del círculo exterior es de 64 mm, y el requisito de rugosidad es Ra1.6, que requiere un acabado;

Orificio interno: el extremo izquierdo tiene una longitud de 23 mm (incluido el chaflán C1.5),

Diámetro nominal 27 mm, paso 1.5, clase de tolerancia 6H hilos ordinarios; el extremo derecho es un agujero cónico con una pendiente de 1: 5. las esquinas redondeadas de R6, la rugosidad cónica es Ra1.6 y requiere acabado.

La figura muestra una parte de manguito simple, en la que una pluralidad de dimensiones de diámetro y dimensiones axiales tienen mayor precisión dimensional y requisitos de rugosidad superficial, y la dimensión de la pieza está marcada de una manera completa, que cumple los requisitos para el dimensionamiento de NC mecanizado;

La descripción del contorno es clara y completa; el material de la pieza es acero No. 45, y el rendimiento de mecanizado y corte es bueno. El tratamiento térmico: tratamiento de modulación, HRC25-35 no tiene requisitos de dureza.

La parte de la manga es una forma común de mecanizado, además del tamaño y la precisión de la forma de la pieza de la manga, el orificio interno generalmente se usa como referencia para el ensamblaje. el grado de tolerancia del diámetro del orificio generalmente es IT7, el casquillo de precisión puede tomar IT6, y la precisión de la forma del orificio debe controlarse dentro de la tolerancia de apertura.

Para las piezas de buje de mayor longitud, además de los requisitos de redondez, se debe prestar atención a la cilindricidad de la cara interna del orificio, el descentramiento redondo y la verticalidad del eje del orificio interno de la cara frontal, y el paralelismo de ambas caras frontales.

(B) Solución de sujeción de la pieza de la manga

Parte de la manga dentro y fuera del círculo, la superficie del extremo y el eje de referencia tienen un cierto grado de requisitos de precisión, la parte del contorno de la referencia fina puede elegir el círculo exterior, pero a menudo con la línea central y una cara final para la referencia de acabado . Para diferentes partes de la estructura, no es posible utilizar un esquema de proceso para garantizar sus requisitos de precisión.

De acuerdo con las características estructurales de la pieza de manguito, los mandriles de tres mordazas, los portabrocas de cuatro mordazas o la sujeción de la placa frontal pueden utilizarse en el mecanizado CNC. Debido al error en la precisión de centrado de los mandíbulas, no es adecuado para la sujeción secundaria de piezas con requisitos de alta coaxialidad. Para la sujeción con tres garras, la parte de la manga se puede procesar una vez para completar las caras del extremo del círculo interno y externo, el biselado y el corte. Las piezas más grandes a menudo usan pinzas de cuatro garras o disco; Para las partes blandas, se puede usar la sujeción suave de la mandíbula. La sujeción también se puede usar en el husillo; Para una pieza de manga más compleja, a veces se usan accesorios especiales para sujetar.

(c) Selección de herramientas

herramienta cilíndrica de mecanizado de la parte exterior de la camisa, Igual que las piezas del eje. El procesamiento del orificio interior es una de las características de la parte del manguito. De acuerdo con los requisitos del proceso del orificio interno, existen muchos métodos de procesamiento, tales como taladrar, escariar, perforar, esmerilar, hacer agujeros y rectificar agujeros.

la parte de la manga generalmente incluye círculos internos y externos, conos, arcos, ranuras, orificios, roscas y otras estructuras. Según los requisitos de procesamiento, las herramientas comúnmente utilizadas incluyen herramientas de desbaste, herramientas de perforación fina, herramientas internas de perforación, herramientas internas de torneado de roscas y herramientas de torneado con formas especiales.

(D) Selección del monto de corte

De acuerdo con los requisitos de calidad de superficie, material de herramienta y material de pieza, consulte el manual de cantidad de corte o datos relacionados para seleccionar la velocidad de corte y la velocidad de avance por revolución, luego calcule la velocidad del cabezal y la velocidad de avance (se omite el proceso de cálculo) y rellene el resultados en la tarjeta de proceso.

La elección de la profundidad de corte varía según el acabado y el acabado. Durante el desbaste, si la rigidez del sistema de proceso y la potencia de la máquina lo permiten, tome una profundidad de corte lo más grande posible para reducir el número de avances; Durante el mecanizado de acabado, para garantizar la rugosidad de la superficie de las piezas, la profundidad de corte generalmente es de 0.1-0.4 mm.

(E) Selección de fluido de corte

La pieza de la manga tiene mayor dificultad en el mecanizado CNC que las piezas del eje. Debido a las características de la parte del manguito, el fluido de corte no es fácil de alcanzar en el área de corte, la temperatura del área de corte es alta y el desgaste de la herramienta de corte es relativamente grave. Para reducir la distorsión de procesamiento de la pieza de trabajo y mejorar la precisión del mecanizado, se debe seleccionar una posición de vertido de fluido de corte adecuada según los diferentes materiales de la pieza de trabajo.

(F) Complete las herramientas de procesamiento y las tarjetas de operación

(1) De acuerdo con la secuencia de procesamiento, los contenidos de procesamiento de cada paso, la herramienta utilizada y la cantidad de cortes, etc., se cargan en la tarjeta de proceso de mecanizado CNC.

(2) Inserte el tipo de herramienta, el tipo de inserción, el número de cuchilla y el radio de punta de la herramienta seleccionada para cada paso en la tarjeta de herramientas CNC.

(3) Dibujar la ruta de cada paso de trabajo en un plan de ruta de archivo.

Tarjeta de herramienta CNC

|

Nombre y código del producto |

Ejemplos de tecnología de torneado CNC |

Nombre de parte |

Tuerca de cono |

Número de parte |

|

Número de programa |

|

||||||||||||

|

Número de paso |

Número de herramienta |

Especificación y nombre de la herramienta (mm) |

Cantidad |

Superficie de mecanizado |

Radio de la punta de la herramienta (mm) |

Nota |

|||||||||||||

|

1 |

T01 |

Herramienta de torneado externo 45 °1 |

Cara de extremo giratoria y superficie cilíndrica |

0.5 |

|

||||||||||||||

|

2 |

T02 |

Taladro central Ø4 |

1 |

Taladro agujero central Ø4 |

|

|

|||||||||||||

|

3 |

T03 |

Ø 23.5 broca helicoidal |

1 |

perforación |

|

|

|||||||||||||

|

4 |

T04 |

Herramienta de perforación del agujero |

1 |

Taladro rugoso y cara cónica interna |

0.4 |

|

|||||||||||||

|

5 |

T05 |

Herramienta de perforación del agujero |

1 |

Taladro fino y cara cónica interna |

0.2 |

|

|||||||||||||

|

6 |

T06 |

Herramienta interna para tornear hilos |

1 |

Giro del hilo interno y del chaflán del orificio del hilo |

0.3 |

|

|||||||||||||

|

preparado por |

Liu Xin |

revisión |

|

Aprobado |

|

Total de una página |

Primera página |

||||||||||||

Tarjeta de proceso de mecanizado CNC

| Kangding metal |

Tarjeta de proceso de mecanizado CNC |

Nombre o código del producto |

conjunto |

Materiales |

Número de parte |

||||||||||||||

|

Ejemplos de tecnología de torneado CNC |

Conjunto de tuercas cónicas |

45 # de acero |

|

||||||||||||||||

|

employee ID |

Número de programa |

Número de aparato |

usar equipo |

|

Taller |

||||||||||||||

|

|

O0010 |

|

CK6140 |

|

Centro de CNC |

||||||||||||||

|

Número de paso |

Contenido paso |

Número de herramienta |

Especificaciones de herramienta (mm) |

Velocidad del eje (r / min) |

Velocidad de avance f / (mm / r) |

Profundidad de corte ap / mm |

Nota |

||||||||||||

|

1 |

Superficie plana |

T01 |

25×25 |

350 |

|

1 |

Manualmente |

||||||||||||

|

2 |

Agujero del centro de perforación |

T02 |

Ø4 |

800 |

|

2 |

Manualmente | ||||||||||||

|

3 |

perforación |

T03 |

Ø 20 |

200 |

|

15 |

Manualmente | ||||||||||||

|

4 |

Ángulo (inclinado) y pendiente del círculo del agujero aburrido pesado |

T04 |

20×20 |

500 |

40 |

0.8 |

automático |

||||||||||||

|

5 |

Biselado y biselado del orificio interno aburrido derecho, pendiente garantizada (1: 5), Ra6 |

T05 |

20×20 |

800 |

40 |

0.2 |

automático |

||||||||||||

|

6 |

superficie exterior de torneado áspero a medida |

T01 |

25×25 |

500 |

40 |

1.5 |

automático |

||||||||||||

|

7 |

Gire el otro lado del automóvil para garantizar la dimensión de la longitud |

T01 |

25×25 |

500 |

|

|

Manualmente |

||||||||||||

|

8 |

áspero girando el hilo interno |

T06 |

16×16 |

500 |

|

0.4 |

automático |

||||||||||||

|

9 |

termine de girar el hilo interno |

T06 |

16×16 |

800 |

|

0.1 |

automático |

||||||||||||

|

10 |

terminar girando la superficie exterior |

T01 |

25×25 |

1000 |

|

|

Manualmente |

||||||||||||

|

preparado por |

Liu Xin |

revisión |

|

Aprobado |

|

Total de una página |

Primera página |

||||||||||||

(g) programación de procesamiento de piezas de manga

Número de programa O0010

N001 G21 G99 G97 G40; Procedimiento de inicialización

N002 M03 S500 T0404; Rotación del husillo, velocidad 500, cuchilla n. ° 4 y compensación de la herramienta

N003 G00 X23 Z2; Inicio rápido del ciclo de posicionamiento (23,2)

N004 G71 U1.0 R0.5; Agujero áspero

N005 G71 P006 Q014 U-0.3 W0.1 F0.15; Taladrado áspero, margen de dirección X 0.3 mm, margen de dirección Z 0.1 mm

N006 G00 X46 Z2; Se acerca la superficie a mecanizar

N007 G01 Z0; Se acerca la superficie a mecanizar

N008 G02 X34 Z-6 R6; Turn counterclockwise to (34,-6), Radius: R6

N09 G01 X29.6 Z-23; Camino recto al punto (29.6, -23)

N010 X26.55; Línea recta al punto (26.55, -23)

N011 X25.05 Z-24.5; Camino recto al punto (25.05, -24.5)

N012 Z-46; Línea recta al punto (25.05, -46)

N013 X0; Retraer al punto (0, -46)

N014 G00 Z50; Retracción rápida a Z50

N015 X100; Retraer al punto de cambio de herramienta

N016 M05; Eje atascado

N017 G21 G97 G99 G40; Procedimiento de inicialización

N018 M03 S800 T0505; Rotación hacia adelante del husillo, velocidad 800, herramienta n. ° 5 y compensación de herramientas

N019 G00 X23 Z2; inicio rápido del ciclo de posicionamiento (23,2)

N020 G70 P006 Q014 F0.15; Calibre fino

N021 G00 X100; Retraer al punto de cambio de herramienta

N022 M05; Tope del eje

N023 G21 G97 G99 G40; Procedimiento de inicialización

N024 M03 S500 T0101; Rotación del husillo, velocidad 500, cambio de cuchillo n. ° 1 y compensación de herramienta

N025 G00 X48Z2; Posicionamiento rápido

N026 G01 Z-32; Línea recta al punto (48, -32)

N027 U2 Directo al punto (50, -32)

N028 G00 Z2; Posicionamiento rápido a punto (50,2)

N029 G01 X46.5; Camino recto al punto (46.5,2)

N030 Z-32; Paso directo al punto (46.5, -32)

N031 U4; Línea recta al punto (50, -32)

N032 G00 Z2; Posicionamiento rápido a punto (50,2)

N033 X100, Z50; Posicionamiento rápido al punto de cambio de herramienta

N034 MO3; Eje atascado

N035 M05; Programa parado

Número de programa O0011 (Gire el hilo interno)

N001 G21 G99 G97 G40; Procedimiento de inicialización

N002 M03 S500 T0101; Rotación del husillo, velocidad 500, cuchilla n. ° 1 y compensación de la herramienta

N003 G00 X48Z2; Posicionamiento rápido

N004 G01 Z-32; Paso directo al punto (48, -32)

N026 M05; Programa parado