4 tipos de tecnologia de mecanizado CNC Ingenious Utilizado

Una, cortadora inferior

1. Proceso de piezas salientes exteriores

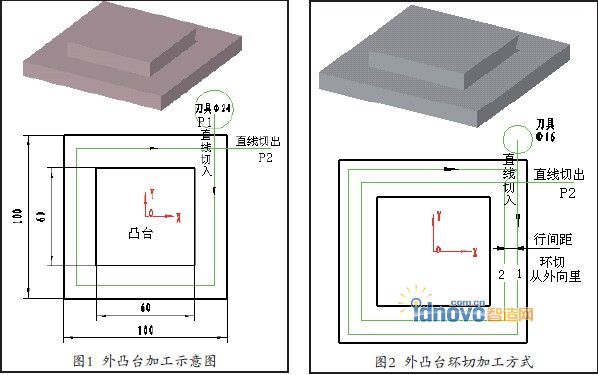

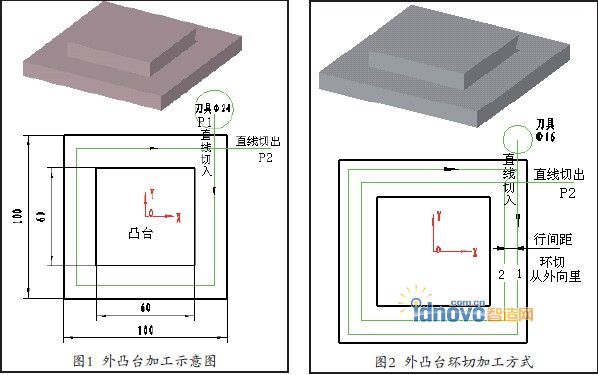

Como se muestra en la Fig. 1, cuando se mecaniza el exterior abierto que sobresale exterior, el método de "procesamiento de perfil plano" se puede usar para el procesamiento. Generalmente, la herramienta se selecciona del punto P1 fuera del material en blanco (A'B'C'D '), de modo que se puede usar la cuchilla vertical y se puede usar el método de corte recto. Si elige cortar un cuchillo desde un cierto punto en la superficie del material sólido, solo puede usar el método de la cuchilla en espiral o el método lineal progresivo. De lo contrario, se requiere una perforación previa (perforación previa de un pequeño orificio con un poco, luego corte vertical con un cortador vertical en el orificio de pretaladrado para el corte plano). Si no entiende este punto, directamente debajo del material físico en el cuchillo, coloque el cortador utilizado como un taladro, fácil de dañar la herramienta.

Suponga que el tamaño del espacio en blanco A'B'C'D 'es 100 × 100 y el tamaño del jefe es 60 × 60. Usando el molino de extremo φ24, la programación manual de la cuchilla inferior vertical es:

G00Z50

X42Y65 (punto P 1 fuera de la entidad)

Z-2 (perpendicular a la cuchilla inferior, profundidad de corte de 2 mm) G01Y-42F300 (corte lineal)

......

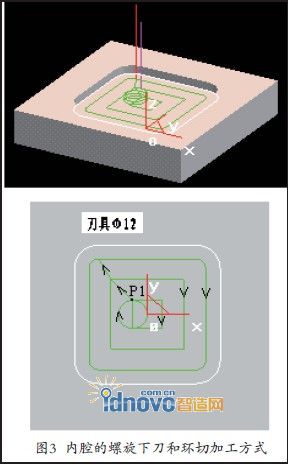

Si se utiliza una fresa más pequeña, por ejemplo, una fresa con Φ 16, se requiere el mecanizado con múltiples herramientas (es decir, el mecanizado de múltiples hileras). Como se muestra en la figura 2, un corte "de afuera hacia adentro" método de salida debe ser adoptado para tal suela. Esto no solo garantiza la eliminación de la herramienta desde fuera de la entidad, sino que también facilita la reserva de la asignación de acabado. Para cuchillas planas, el espaciado de línea (distancia de línea a línea) para el corte aproximado puede ser de entre 0,7% y 0,8% del diámetro del cortador.

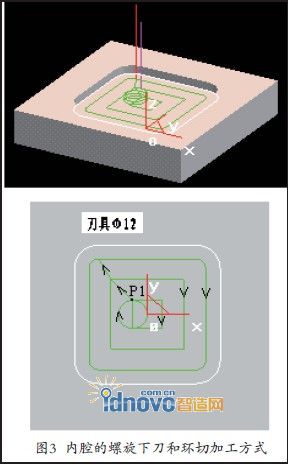

2. El mecanizado de la cavidad interna

Al mecanizar cavidades empotradas, es inevitable cortar un cuchillo del material sólido.

Si está mecanizando una pieza en un centro de mecanizado CNC, puede usar la broca central para perforar previamente un orificio más pequeño y luego utilizar el método de "mecanizado de área plana" para el mecanizado.

Si se procesa en una fresadora CNC normal, no es necesario taladrar previamente el orificio. Utilice el "modo de cuchilla inferior helicoidal" para colocar la cuchilla y luego realice el mecanizado plano (tiempo de cambio de herramienta de guardado). La programación manual del modo de corte en espiral es:

G00Z50

X-6Y-6 (lumen que trabaja los puntos de la cuchilla en el plano XY P 1)

Z10 (dirección Z relativa a la disminución de la altura de la cuchilla del punto)

G01Z1F100 (punto inicial del cuchillo espiral en dirección Z)

G91G03I0J6Z-1L3 (cuchilla inferior helicoidal, profundidad de corte de 2 mm en su lugar)

G90 G03I-3J0 (Esta oración no se puede omitir, de lo contrario dejará algunas marcas limpias no procesadas en la superficie inferior de la pieza de trabajo)

G01Y6F300 ("Mecanizado de cavidades planas" iniciales de adentro hacia afuera)

......

Además de la forma de espiral externa debajo de la cuchilla, la cuchilla también se puede usar de manera recta e inclinada,

O un modo de corte recto del cuchillo gradualmente.

2, el uso inteligente de la asignación de acabado

Financiación de acabado en la tecnología de fabricación de maquinaria, y la asignación de acabado de software de programación automática es diferente.

El primero se refiere al margen que debe eliminarse durante el procesamiento, y el último se refiere al margen que queda después de la finalización del procesamiento.

Por ejemplo, si el tamaño final del orificio interior es Φ 800 + 0.2, si el mecanizado actual es el acabado final, la "tolerancia restante" en la programación automática se debe establecer en "0"; si este proceso aún tiene que permanecer unilateralmente Para un acabado de 0.1 mm, la "tolerancia de máscara" debe establecerse en "0.1" al programar.

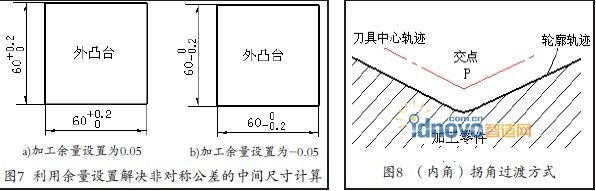

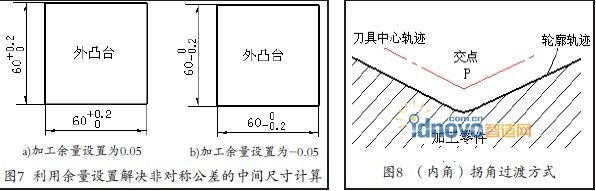

Podemos usarlo ingeniosamente para resolver el problema de cálculo de tamaño medio de tolerancias asimétricas. En la programación manual, generalmente se programa con "dimensiones intermedias" para garantizar que las dimensiones reales de la pieza mecanizada estén dentro de las tolerancias dimensionales requeridas. Para las tolerancias asimétricas, a menudo es engorroso calcular el tamaño mediano. En la programación automática, este problema se puede resolver fácilmente configurando el margen de mecanizado.

Como se muestra en la figura 7a, la desviación más baja es la desviación básica 0 y la desviación superior es +0.2. Por lo tanto, solo el margen de mecanizado se establece en 0.05, luego el software de programación calculará automáticamente la trayectoria de acuerdo con el tamaño medio de 60.1 mm.

Las partes mostradas en la figura 7b tienen una desviación superior de 0, una desviación menor de -0.2 y una tolerancia de mecanizado de -0.05, de modo que el software de programación puede calcular automáticamente la trayectoria en un tamaño intermedio de 59.9 mm.

Además, el contorno externo mencionado anteriormente adopta el "desde el exterior hacia el interior" y el contorno interno adopta el enfoque de corte "de adentro hacia afuera". También es conveniente utilizar el ajuste de "remanente restante" para completar el mecanizado de acabado rugoso de las piezas.

3, modo de transición de esquina

El diseño de trayectoria del software de programación automática CAXA necesita establecer el "modo de transición de esquina", que es el modo de procesamiento cuando se encuentran esquinas en el proceso de corte. El CNC reconocerá automáticamente las esquinas de las esquinas interiores. Para el mecanizado de la esquina interior, la trayectoria central de la herramienta en las esquinas debe pasar por el punto de intersección P de la línea equidistante de la línea de contorno, como se muestra en la Figura 8.

La Figura 9 muestra dos transiciones al mecanizar una esquina exterior.

La figura 9a es una transición de esquina aguda, es decir, en la esquina donde se procesa un contorno a otro contorno. La trayectoria central de la herramienta es la intersección de dos líneas rectas equidistantes (la intersección de 1P y 2P con el radio de la herramienta como distancia).

La figura 9b muestra el modo de transición de arco circular. Es decir, en la esquina donde un contorno se procesa a otro contorno, la trayectoria del centro de la herramienta es un arco (un arco de 1 a 2 en el diagrama). El punto de inicio es el punto final de la curva anterior, el punto final es el punto de inicio de la siguiente curva, y el radio es igual al radio de la herramienta.

Desde el aspecto de la tecnología de corte, en el procesamiento de contornos internos y externos semicerrados o cerrados, la parada en el procesamiento debe evitarse tanto como sea posible. Debido a que el sistema de proceso "herramienta-herramienta-máquina-herramienta" está temporalmente en estado de equilibrio dinámico y deformación elástica durante el mecanizado, si la alimentación se detiene repentinamente, la fuerza de corte se reducirá significativamente.

El equilibrio del sistema de proceso original se perderá y la herramienta dejará arañazos o abolladuras en punto muerto, lo que afectará la calidad de mecanizado de la superficie de la pieza.

Obviamente, desde el punto de vista de la artesanía, las transiciones de esquina deben seleccionarse lo más posible. Sin embargo, cuando la esquina aguda transita, la distancia recorrida por la herramienta es más larga que la transición del arco, especialmente cuando el ángulo α de la pieza es más pequeño, la intersección de la trayectoria central de la herramienta en la esquina se vuelve más lejana. . Por lo tanto, el principio de selección de transición de esquina debe ser: cuando se selecciona generalmente "transición de arco", acabado (especialmente cuando la esquina requiere un ángulo agudo y los requisitos de calidad de superficie son más altos), seleccione "transición de esquina aguda".

También hay transiciones de punto agudo y transiciones de arco en la programación manual. Los códigos de instrucción correspondientes a la transición de esquina aguda son G451 (sistema SIEMENS) y G61 (sistema FANUC), y los códigos correspondientes a la transición de arco son G450 (sistema SIEMENS) y G64 (sistema FANUC).

1. Proceso de piezas salientes exteriores

Como se muestra en la Fig. 1, cuando se mecaniza el exterior abierto que sobresale exterior, el método de "procesamiento de perfil plano" se puede usar para el procesamiento. Generalmente, la herramienta se selecciona del punto P1 fuera del material en blanco (A'B'C'D '), de modo que se puede usar la cuchilla vertical y se puede usar el método de corte recto. Si elige cortar un cuchillo desde un cierto punto en la superficie del material sólido, solo puede usar el método de la cuchilla en espiral o el método lineal progresivo. De lo contrario, se requiere una perforación previa (perforación previa de un pequeño orificio con un poco, luego corte vertical con un cortador vertical en el orificio de pretaladrado para el corte plano). Si no entiende este punto, directamente debajo del material físico en el cuchillo, coloque el cortador utilizado como un taladro, fácil de dañar la herramienta.

Suponga que el tamaño del espacio en blanco A'B'C'D 'es 100 × 100 y el tamaño del jefe es 60 × 60. Usando el molino de extremo φ24, la programación manual de la cuchilla inferior vertical es:

G00Z50

X42Y65 (punto P 1 fuera de la entidad)

Z-2 (perpendicular a la cuchilla inferior, profundidad de corte de 2 mm) G01Y-42F300 (corte lineal)

......

Si se utiliza una fresa más pequeña, por ejemplo, una fresa con Φ 16, se requiere el mecanizado con múltiples herramientas (es decir, el mecanizado de múltiples hileras). Como se muestra en la figura 2, un corte "de afuera hacia adentro" método de salida debe ser adoptado para tal suela. Esto no solo garantiza la eliminación de la herramienta desde fuera de la entidad, sino que también facilita la reserva de la asignación de acabado. Para cuchillas planas, el espaciado de línea (distancia de línea a línea) para el corte aproximado puede ser de entre 0,7% y 0,8% del diámetro del cortador.

2. El mecanizado de la cavidad interna

Al mecanizar cavidades empotradas, es inevitable cortar un cuchillo del material sólido.

Si está mecanizando una pieza en un centro de mecanizado CNC, puede usar la broca central para perforar previamente un orificio más pequeño y luego utilizar el método de "mecanizado de área plana" para el mecanizado.

Si se procesa en una fresadora CNC normal, no es necesario taladrar previamente el orificio. Utilice el "modo de cuchilla inferior helicoidal" para colocar la cuchilla y luego realice el mecanizado plano (tiempo de cambio de herramienta de guardado). La programación manual del modo de corte en espiral es:

G00Z50

X-6Y-6 (lumen que trabaja los puntos de la cuchilla en el plano XY P 1)

Z10 (dirección Z relativa a la disminución de la altura de la cuchilla del punto)

G01Z1F100 (punto inicial del cuchillo espiral en dirección Z)

G91G03I0J6Z-1L3 (cuchilla inferior helicoidal, profundidad de corte de 2 mm en su lugar)

G90 G03I-3J0 (Esta oración no se puede omitir, de lo contrario dejará algunas marcas limpias no procesadas en la superficie inferior de la pieza de trabajo)

G01Y6F300 ("Mecanizado de cavidades planas" iniciales de adentro hacia afuera)

......

Además de la forma de espiral externa debajo de la cuchilla, la cuchilla también se puede usar de manera recta e inclinada,

O un modo de corte recto del cuchillo gradualmente.

2, el uso inteligente de la asignación de acabado

Financiación de acabado en la tecnología de fabricación de maquinaria, y la asignación de acabado de software de programación automática es diferente.

El primero se refiere al margen que debe eliminarse durante el procesamiento, y el último se refiere al margen que queda después de la finalización del procesamiento.

Por ejemplo, si el tamaño final del orificio interior es Φ 800 + 0.2, si el mecanizado actual es el acabado final, la "tolerancia restante" en la programación automática se debe establecer en "0"; si este proceso aún tiene que permanecer unilateralmente Para un acabado de 0.1 mm, la "tolerancia de máscara" debe establecerse en "0.1" al programar.

Podemos usarlo ingeniosamente para resolver el problema de cálculo de tamaño medio de tolerancias asimétricas. En la programación manual, generalmente se programa con "dimensiones intermedias" para garantizar que las dimensiones reales de la pieza mecanizada estén dentro de las tolerancias dimensionales requeridas. Para las tolerancias asimétricas, a menudo es engorroso calcular el tamaño mediano. En la programación automática, este problema se puede resolver fácilmente configurando el margen de mecanizado.

Como se muestra en la figura 7a, la desviación más baja es la desviación básica 0 y la desviación superior es +0.2. Por lo tanto, solo el margen de mecanizado se establece en 0.05, luego el software de programación calculará automáticamente la trayectoria de acuerdo con el tamaño medio de 60.1 mm.

Las partes mostradas en la figura 7b tienen una desviación superior de 0, una desviación menor de -0.2 y una tolerancia de mecanizado de -0.05, de modo que el software de programación puede calcular automáticamente la trayectoria en un tamaño intermedio de 59.9 mm.

Además, el contorno externo mencionado anteriormente adopta el "desde el exterior hacia el interior" y el contorno interno adopta el enfoque de corte "de adentro hacia afuera". También es conveniente utilizar el ajuste de "remanente restante" para completar el mecanizado de acabado rugoso de las piezas.

3, modo de transición de esquina

El diseño de trayectoria del software de programación automática CAXA necesita establecer el "modo de transición de esquina", que es el modo de procesamiento cuando se encuentran esquinas en el proceso de corte. El CNC reconocerá automáticamente las esquinas de las esquinas interiores. Para el mecanizado de la esquina interior, la trayectoria central de la herramienta en las esquinas debe pasar por el punto de intersección P de la línea equidistante de la línea de contorno, como se muestra en la Figura 8.

La Figura 9 muestra dos transiciones al mecanizar una esquina exterior.

La figura 9a es una transición de esquina aguda, es decir, en la esquina donde se procesa un contorno a otro contorno. La trayectoria central de la herramienta es la intersección de dos líneas rectas equidistantes (la intersección de 1P y 2P con el radio de la herramienta como distancia).

La figura 9b muestra el modo de transición de arco circular. Es decir, en la esquina donde un contorno se procesa a otro contorno, la trayectoria del centro de la herramienta es un arco (un arco de 1 a 2 en el diagrama). El punto de inicio es el punto final de la curva anterior, el punto final es el punto de inicio de la siguiente curva, y el radio es igual al radio de la herramienta.

Desde el aspecto de la tecnología de corte, en el procesamiento de contornos internos y externos semicerrados o cerrados, la parada en el procesamiento debe evitarse tanto como sea posible. Debido a que el sistema de proceso "herramienta-herramienta-máquina-herramienta" está temporalmente en estado de equilibrio dinámico y deformación elástica durante el mecanizado, si la alimentación se detiene repentinamente, la fuerza de corte se reducirá significativamente.

El equilibrio del sistema de proceso original se perderá y la herramienta dejará arañazos o abolladuras en punto muerto, lo que afectará la calidad de mecanizado de la superficie de la pieza.

Obviamente, desde el punto de vista de la artesanía, las transiciones de esquina deben seleccionarse lo más posible. Sin embargo, cuando la esquina aguda transita, la distancia recorrida por la herramienta es más larga que la transición del arco, especialmente cuando el ángulo α de la pieza es más pequeño, la intersección de la trayectoria central de la herramienta en la esquina se vuelve más lejana. . Por lo tanto, el principio de selección de transición de esquina debe ser: cuando se selecciona generalmente "transición de arco", acabado (especialmente cuando la esquina requiere un ángulo agudo y los requisitos de calidad de superficie son más altos), seleccione "transición de esquina aguda".

También hay transiciones de punto agudo y transiciones de arco en la programación manual. Los códigos de instrucción correspondientes a la transición de esquina aguda son G451 (sistema SIEMENS) y G61 (sistema FANUC), y los códigos correspondientes a la transición de arco son G450 (sistema SIEMENS) y G64 (sistema FANUC).