Tecnología de procesamiento de roscas para piezas de aleación de titanio de paredes delgadas de gran diámetro

Palabras clave: Piezas de aleación de titanio Ti-6Al-4V, Tecnología de procesamiento de aleación de titanio, Gran aleación de titanio, diámetro grande, rosca de pared delgada, Torneado de hilo de titanio

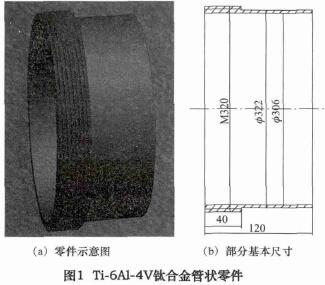

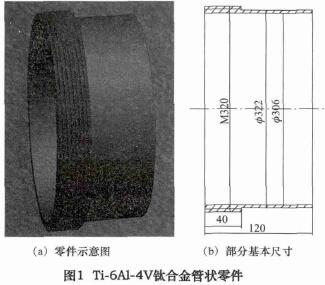

Las piezas tubulares de pared delgada de aleación de titanio Ti-6Al-4V se muestran en la Figura 1: La pieza tiene un diámetro de rosca de M320, un paso de 4 mm, un espesor de pared de solo 3 mm y una relación de diámetro a espesor de 102. Además, el tamaño y la precisión del contorno del perfil deben ser altos, y el diámetro de la rosca tiene requisitos de control dimensional. La aleación de titanio Ti-6Al-4V tiene buena plasticidad y tenacidad y mala conductividad térmica. Este es un material difícil de mecanizar cuya naturaleza de paredes delgadas dificulta el control de la deformación durante el procesamiento.

La tecnología de procesamiento de roscas de gran diámetro de aleación de titanio aún no está madura, pero su precio es relativamente caro, es necesario optimizar la tecnología de procesamiento para garantizar la tasa de aprobación de la producción. Para el torneado de piezas tubulares de pared delgada, este documento completa la optimización del diseño de herramientas desde la perspectiva del análisis mecánico y la simulación. Combinado con la prueba de desgaste de la herramienta y el estudio de la forma de la viruta, se obtiene una combinación razonable de parámetros de corte, y se selecciona el método de detección apropiado en combinación con el resultado de detección de hilo.

1, la elección del método de alimentación

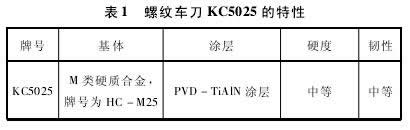

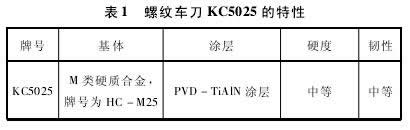

Para tornear piezas de aleación de titanio Ti-6Al-4V, el material de la herramienta requiere suficiente resistencia y tenacidad debido a la buena plasticidad del material de la pieza de trabajo. El proceso de roscado utiliza el cortador de roscas KC5025 fabricado por Kenner, y sus características se muestran en la Tabla 1.

aleación de titanio Ti-6Al-4V dibujos de una parte tubular

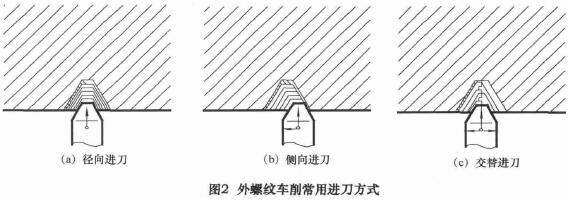

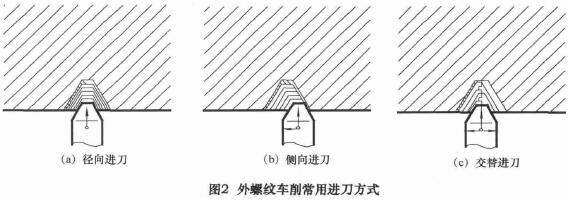

Figura 2: Métodos de alimentación comunes para hilos externos de aleación de titanio.

(1) Alimentación radial: El método de alimentación es simple, y se producen virutas en forma de V, lo que dificulta el control.

(2) Alimentación lateral: El mecanizado de bordes unilaterales hace que el borde de corte sea propenso al desgaste, lo que hace que el perfil del hilo sea menos preciso.

(3) alimentación alternativa: La vida útil de la herramienta se puede mejorar alimentando alternativamente a ambos lados del perfil del hilo. Es adecuado para cortar roscas de paso grande y requiere una programación especial de máquinas CNC. En la prueba de corte del mecanizado de roscas de gran diámetro, se emplea un método de alimentación radial.

Este método se usa más comúnmente para el giro de hilos, y sus ventajas son:El desplazamiento de la fuerza de corte axial en ambos lados del filo de corte del hilo puede superar parcialmente la desviación causada por la fuerza de corte axial durante el giro y reducir el error de contorno del hilo.

Las desventajas son: Los bordes cortantes de ambos lados de la herramienta giratoria están involucrados en el corte al mismo tiempo, y las virutas descargadas desde ambos lados se comprimen y la descarga de la viruta es difícil, al mismo tiempo, la potencia y el calor de la herramienta giratoria de roscas son graves y el filo es fácil de usar; Cuando la cantidad de la cuchilla es grande, es fácil producir un fenómeno de "cuchilla de perforación", que es muy fácil dañar la herramienta y afectar la calidad del hilo.

La cantidad de cuchillo que se come debe reducirse gradualmente, y el desbaste, el semiacabado y el acabado deben reducirse en etapas. El consumo de herramientas se debe reducir paso a paso. Para desbaste, semiacabado y acabado, se debe reducir en etapas. Dado que la herramienta de torneado es fácil de usar, es necesario medirla durante el proceso de torneado de roscas.

2, análisis mecánico y diseño de moldes.

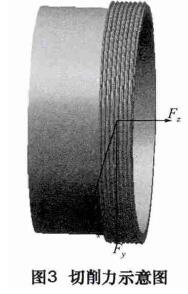

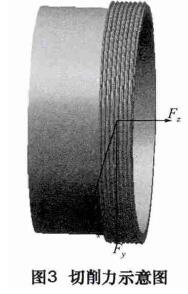

The thin-walled tubular thread turning has a large cutting force and a different component force in each direction. The cutting force on-line detection system can detect the component forces in the three directions of X, Y and Z during the machining process. The schematic diagram is shown in Figure 3. Combined with finite element simulation, the force deformation of the tubular part is analyzed, and the clamping condition of the workpiece is improved by the optimized design of the tooling.

2. 1 análisis mecánico del torneado de roscas.

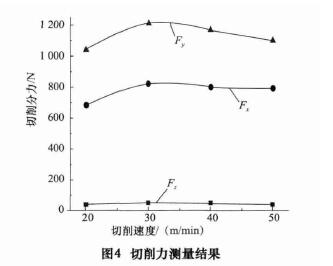

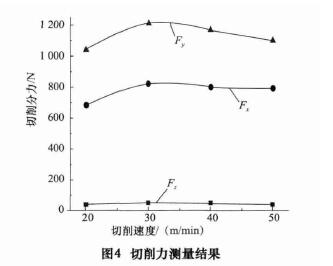

Al cortar con la herramienta de torneado de roscas KC5025, la profundidad de corte es de 0,3 mm y se utiliza varias veces. En el caso del corte a alta velocidad, la pieza de aleación de titanio puede experimentar una oxidación más severa debido al calor del corte, y el proceso de mecanizado se vuelve más difícil, por lo que la velocidad de corte es inferior a 60 m / min. Un componente de fuerza de corte con una profundidad de corte de 0,3 my una velocidad de corte de 20, 30, 40 y 50 m / min se obtuvo utilizando un dinamómetro de tres vías Kistler 9257B, como se muestra en la Fig. 4.

Figura 4. Diagrama de fuerza de corte. Figura 4. Resultados de la medición de la fuerza de corte.

Figura 4. Diagrama de fuerza de corte. Figura 4. Resultados de la medición de la fuerza de corte.

Como puede verse en la Figura 4, F2 y F3 alcanzan su punto máximo a una velocidad de corte de aproximadamente 30 metros por minuto y F2 se mantiene en un nivel bajo de aproximadamente 50N. Cuando la velocidad de corte es de 30 m / min, F2 y F3 son 822N y 1213N, respectivamente. Durante el giro de la rosca, F2 está en corte de alta resistencia.

Se puede decir que el soporte radial interno del mecanizado de la pieza de trabajo es insuficiente.

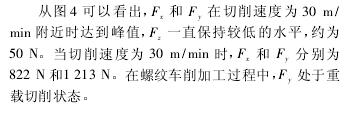

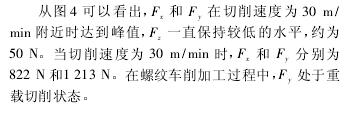

2.2 Optimización del diseño de herramientas

A través de ensayos mecánicos y análisis de deformación de procesamiento, las conclusiones son: La pieza de trabajo tubular tiene una gran deformación radial y el soporte interno debe reforzarse durante el procesamiento. En el proceso de torneado real, la deformación del diámetro de un extremo de la rosca es de aproximadamente 0,03 mm, lo que tiene un cierto efecto de verificación en esta conclusión. La herramienta optimizada se muestra en la Figura 6. La abertura de la placa de montaje es cónica, y el anillo de cuña y la placa de presión trabajan juntos para mejorar el contacto entre la pieza de trabajo y el anillo de cuña. Asegura que la fuerza radial de la pieza de trabajo durante el proceso de roscado sea uniforme y que la pieza de trabajo esté sujeta por el anillo de cuña en diferentes posiciones circunferenciales.

La herramienta original no tiene anillos de cuña ni platos de presión. La parte de montaje es cilíndrica y hay un cierto espacio entre la pieza de trabajo y la placa de montaje durante el proceso de sujeción, lo que causa tensión residual y deformación.

La herramienta de la Fig. 6 resuelve el problema de mecanizar bien la deformación, y la deformación del diámetro de un extremo de la rosca de la pieza se reduce a 0.01 mm.

Figura 6. Mejoras de la herramienta.

3, prueba de procesamiento de torneado de roscas

3. 1 prueba de desgaste de la herramienta

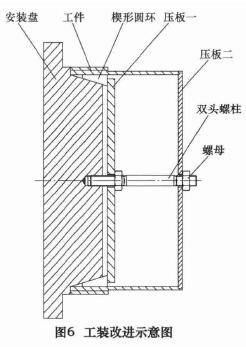

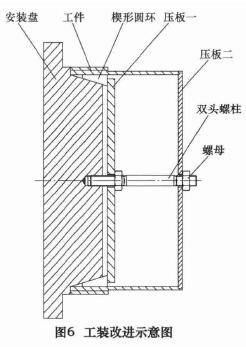

Se eligieron tres velocidades de corte diferentes (15 m / min, 25 m / min, 35 m / min). El hilo completo se cortó de acuerdo con la alimentación radial determinada y el desgaste de la herramienta se observó bajo un microscopio electrónico de barrido. La relación entre el grado de desgaste de la herramienta y la velocidad de corte obtenida en la prueba se muestra en la Fig. 7.

Figura 7 Desgaste de la herramienta a diferentes velocidades de corte

3. 2 Estudio de la forma del chip.

Prueba de torneado con rosca externa de aleación de titanio Ti-6Al-4V (M320 mm × 4 mm). El enhebrado se realiza mediante múltiples cortadores. El grosor de corte es de 0,75 mm, 0,30 mm, 0,20 mm, 0,15 mm, 0,10 mm, 0,075 mm, y similares. La figura 9 muestra la forma de los chips en diferentes niveles de herramienta.

Se puede ver que a medida que aumenta la cantidad de avance, la cantidad de corte disminuye y la cantidad de deformación de las virutas disminuye primero y luego aumenta. Además, cuando el chip se deforma pequeño, se produce una gran deformación desigual en ambos lados del chip en forma de V.

Por lo tanto, el principio de selección para el roscado de piezas tubulares es el siguiente: El tamaño de la herramienta de desbaste es> 0,30 mm y el tamaño de la herramienta de acabado es <0,15 mm. La combinación de los parámetros de torneado de roscado de la pieza tubular está determinada por la prueba de desgaste de la herramienta y la forma de la viruta como: La velocidad de acabado del carro de acabado es de 30 m / min y la herramienta de corte es de 0,10 mm, lo que garantiza la eficiencia del mecanizado de torneado y mejora la calidad de la superficie del procesamiento de la rosca. La velocidad de giro de acabado es de 30 m / min y el grosor de corte es de 0,10 mm, lo que garantiza la eficiencia de giro y mejora la calidad de la superficie del procesamiento de la rosca.

4, método de detección de hilo

Para una medición de tres agujas, tres pasadores de medición del mismo diámetro y del tamaño apropiado se colocan en las ranuras helicoidales correspondientes a cada lado del hilo trapezoidal. La distancia entre los vértices de las dos agujas se mide con un micrómetro y luego el valor del diámetro del hilo d2 se convierte con la fórmula (2). El diámetro de la aguja no debe ser demasiado grande. Debe asegurarse de que la sección transversal de la aguja de medición sea tangente al lado del hilo trapezoidal. Si el diámetro de la aguja de medición es demasiado pequeño, la aguja de medición se hundirá en los alvéolos.

Para hilos trapezoidales con un ángulo de perfil de hilo de 60 °, el valor óptimo para el diámetro de la aguja d0 es d0 = 0.577, P = 2. 308 mm.

Una vez finalizada la rosca externa de la pieza tubular. Se usan un micrómetro de tres agujas más diámetro exterior y un micrómetro de diámetro de rosca para medir el diámetro. Repita la prueba con una máquina de medición de coordenadas de alta precisión. Los cuatro conjuntos de resultados de medición se muestran en la Tabla 2.

Los experimentos de verificación de hilos muestran que: El error del diámetro medio medido por el micrómetro de tres agujas más diámetro exterior es pequeño, y el error del tamaño de diámetro medio medido directamente por el micrómetro de diámetro de la rosca tiene un gran error de 0.01 mm. Por lo tanto, el método de medición con un micrómetro de tres agujas y un diámetro exterior es más razonable.

5. Conclusión

A través de la investigación sobre la tecnología de procesamiento de roscas de gran diámetro de la aleación de titanio Ti-6Al-4V, se extraen las siguientes conclusiones:

(1) Se utiliza una herramienta de corte helicoidal recubierta KC5025 que tiene la misma dureza y tenacidad, y la herramienta se alimenta mediante alimentación radial.

(2) Al utilizar el método de detección de fuerza de corte y análisis de simulación de elementos finitos, se optimiza el diseño de la herramienta y se reduce la deformación del diámetro durante el mecanizado de la rosca de 0.03 mm a 0.01 mm.

(3) La velocidad de corte del giro de hilo es de 30 m / min, la cantidad de desbaste es> 0.30 mm y la cantidad de acabado es <0.15 mm.

(4) En el método de detección de hilo, la precisión de la medición de tres agujas es mayor que la precisión de uso directo del micrómetro de diámetro.

Las piezas tubulares de pared delgada de aleación de titanio Ti-6Al-4V se muestran en la Figura 1: La pieza tiene un diámetro de rosca de M320, un paso de 4 mm, un espesor de pared de solo 3 mm y una relación de diámetro a espesor de 102. Además, el tamaño y la precisión del contorno del perfil deben ser altos, y el diámetro de la rosca tiene requisitos de control dimensional. La aleación de titanio Ti-6Al-4V tiene buena plasticidad y tenacidad y mala conductividad térmica. Este es un material difícil de mecanizar cuya naturaleza de paredes delgadas dificulta el control de la deformación durante el procesamiento.

La tecnología de procesamiento de roscas de gran diámetro de aleación de titanio aún no está madura, pero su precio es relativamente caro, es necesario optimizar la tecnología de procesamiento para garantizar la tasa de aprobación de la producción. Para el torneado de piezas tubulares de pared delgada, este documento completa la optimización del diseño de herramientas desde la perspectiva del análisis mecánico y la simulación. Combinado con la prueba de desgaste de la herramienta y el estudio de la forma de la viruta, se obtiene una combinación razonable de parámetros de corte, y se selecciona el método de detección apropiado en combinación con el resultado de detección de hilo.

1, la elección del método de alimentación

Para tornear piezas de aleación de titanio Ti-6Al-4V, el material de la herramienta requiere suficiente resistencia y tenacidad debido a la buena plasticidad del material de la pieza de trabajo. El proceso de roscado utiliza el cortador de roscas KC5025 fabricado por Kenner, y sus características se muestran en la Tabla 1.

aleación de titanio Ti-6Al-4V dibujos de una parte tubular

Torneado de rosca es una forma de torneado. Dado que la herramienta de torneado del hilo está en contacto de cuña con la pieza de trabajo tubular, la longitud del filo que participa en el corte aumenta considerablemente a medida que aumenta la profundidad de corte. El filo principal y el filo menor participan en el corte al mismo tiempo, y la fuerte plasticidad del material de la pieza de trabajo aumenta el coeficiente de fricción, por lo que el estado de torneado del mecanizado de roscas externas tubulares de aleación de titanio es relativamente bajo. El giro de rosca externa usualmente utiliza los siguientes tres modos de alimentación (Figura 2):

Figura 2: Métodos de alimentación comunes para hilos externos de aleación de titanio.

Tabla 1 Características de la cuchilla giratoria KC5025.

(1) Alimentación radial: El método de alimentación es simple, y se producen virutas en forma de V, lo que dificulta el control.

(2) Alimentación lateral: El mecanizado de bordes unilaterales hace que el borde de corte sea propenso al desgaste, lo que hace que el perfil del hilo sea menos preciso.

(3) alimentación alternativa: La vida útil de la herramienta se puede mejorar alimentando alternativamente a ambos lados del perfil del hilo. Es adecuado para cortar roscas de paso grande y requiere una programación especial de máquinas CNC. En la prueba de corte del mecanizado de roscas de gran diámetro, se emplea un método de alimentación radial.

Este método se usa más comúnmente para el giro de hilos, y sus ventajas son:El desplazamiento de la fuerza de corte axial en ambos lados del filo de corte del hilo puede superar parcialmente la desviación causada por la fuerza de corte axial durante el giro y reducir el error de contorno del hilo.

Las desventajas son: Los bordes cortantes de ambos lados de la herramienta giratoria están involucrados en el corte al mismo tiempo, y las virutas descargadas desde ambos lados se comprimen y la descarga de la viruta es difícil, al mismo tiempo, la potencia y el calor de la herramienta giratoria de roscas son graves y el filo es fácil de usar; Cuando la cantidad de la cuchilla es grande, es fácil producir un fenómeno de "cuchilla de perforación", que es muy fácil dañar la herramienta y afectar la calidad del hilo.

La cantidad de cuchillo que se come debe reducirse gradualmente, y el desbaste, el semiacabado y el acabado deben reducirse en etapas. El consumo de herramientas se debe reducir paso a paso. Para desbaste, semiacabado y acabado, se debe reducir en etapas. Dado que la herramienta de torneado es fácil de usar, es necesario medirla durante el proceso de torneado de roscas.

2, análisis mecánico y diseño de moldes.

The thin-walled tubular thread turning has a large cutting force and a different component force in each direction. The cutting force on-line detection system can detect the component forces in the three directions of X, Y and Z during the machining process. The schematic diagram is shown in Figure 3. Combined with finite element simulation, the force deformation of the tubular part is analyzed, and the clamping condition of the workpiece is improved by the optimized design of the tooling.

2. 1 análisis mecánico del torneado de roscas.

Al cortar con la herramienta de torneado de roscas KC5025, la profundidad de corte es de 0,3 mm y se utiliza varias veces. En el caso del corte a alta velocidad, la pieza de aleación de titanio puede experimentar una oxidación más severa debido al calor del corte, y el proceso de mecanizado se vuelve más difícil, por lo que la velocidad de corte es inferior a 60 m / min. Un componente de fuerza de corte con una profundidad de corte de 0,3 my una velocidad de corte de 20, 30, 40 y 50 m / min se obtuvo utilizando un dinamómetro de tres vías Kistler 9257B, como se muestra en la Fig. 4.

Como puede verse en la Figura 4, F2 y F3 alcanzan su punto máximo a una velocidad de corte de aproximadamente 30 metros por minuto y F2 se mantiene en un nivel bajo de aproximadamente 50N. Cuando la velocidad de corte es de 30 m / min, F2 y F3 son 822N y 1213N, respectivamente. Durante el giro de la rosca, F2 está en corte de alta resistencia.

Se puede decir que el soporte radial interno del mecanizado de la pieza de trabajo es insuficiente.

2.2 Optimización del diseño de herramientas

A través de ensayos mecánicos y análisis de deformación de procesamiento, las conclusiones son: La pieza de trabajo tubular tiene una gran deformación radial y el soporte interno debe reforzarse durante el procesamiento. En el proceso de torneado real, la deformación del diámetro de un extremo de la rosca es de aproximadamente 0,03 mm, lo que tiene un cierto efecto de verificación en esta conclusión. La herramienta optimizada se muestra en la Figura 6. La abertura de la placa de montaje es cónica, y el anillo de cuña y la placa de presión trabajan juntos para mejorar el contacto entre la pieza de trabajo y el anillo de cuña. Asegura que la fuerza radial de la pieza de trabajo durante el proceso de roscado sea uniforme y que la pieza de trabajo esté sujeta por el anillo de cuña en diferentes posiciones circunferenciales.

La herramienta original no tiene anillos de cuña ni platos de presión. La parte de montaje es cilíndrica y hay un cierto espacio entre la pieza de trabajo y la placa de montaje durante el proceso de sujeción, lo que causa tensión residual y deformación.

La herramienta de la Fig. 6 resuelve el problema de mecanizar bien la deformación, y la deformación del diámetro de un extremo de la rosca de la pieza se reduce a 0.01 mm.

Figura 6. Mejoras de la herramienta.

3, prueba de procesamiento de torneado de roscas

3. 1 prueba de desgaste de la herramienta

Se eligieron tres velocidades de corte diferentes (15 m / min, 25 m / min, 35 m / min). El hilo completo se cortó de acuerdo con la alimentación radial determinada y el desgaste de la herramienta se observó bajo un microscopio electrónico de barrido. La relación entre el grado de desgaste de la herramienta y la velocidad de corte obtenida en la prueba se muestra en la Fig. 7.

Figura 7 Desgaste de la herramienta a diferentes velocidades de corte

Se puede ver en los resultados de la prueba que bajo las mismas condiciones del material de la herramienta, el desgaste de la herramienta aumenta rápidamente a medida que aumenta la velocidad de corte. Cuando la velocidad de corte es de 35 m / min durante el mecanizado real de la rosca, la vida útil de la herramienta es aproximadamente un tiempo de roscado de la pieza de trabajo. Cuando la velocidad de corte se reduce ligeramente, se mejora la vida útil de la herramienta y se mejora la calidad de la superficie del hilo. Para el torneado de roscas de aleación de titanio Ti-6Al-4V, es más adecuado para una velocidad de corte de 30 m / min.

3. 2 Estudio de la forma del chip.

Prueba de torneado con rosca externa de aleación de titanio Ti-6Al-4V (M320 mm × 4 mm). El enhebrado se realiza mediante múltiples cortadores. El grosor de corte es de 0,75 mm, 0,30 mm, 0,20 mm, 0,15 mm, 0,10 mm, 0,075 mm, y similares. La figura 9 muestra la forma de los chips en diferentes niveles de herramienta.

Por lo tanto, el principio de selección para el roscado de piezas tubulares es el siguiente: El tamaño de la herramienta de desbaste es> 0,30 mm y el tamaño de la herramienta de acabado es <0,15 mm. La combinación de los parámetros de torneado de roscado de la pieza tubular está determinada por la prueba de desgaste de la herramienta y la forma de la viruta como: La velocidad de acabado del carro de acabado es de 30 m / min y la herramienta de corte es de 0,10 mm, lo que garantiza la eficiencia del mecanizado de torneado y mejora la calidad de la superficie del procesamiento de la rosca. La velocidad de giro de acabado es de 30 m / min y el grosor de corte es de 0,10 mm, lo que garantiza la eficiencia de giro y mejora la calidad de la superficie del procesamiento de la rosca.

4, método de detección de hilo

Para una medición de tres agujas, tres pasadores de medición del mismo diámetro y del tamaño apropiado se colocan en las ranuras helicoidales correspondientes a cada lado del hilo trapezoidal. La distancia entre los vértices de las dos agujas se mide con un micrómetro y luego el valor del diámetro del hilo d2 se convierte con la fórmula (2). El diámetro de la aguja no debe ser demasiado grande. Debe asegurarse de que la sección transversal de la aguja de medición sea tangente al lado del hilo trapezoidal. Si el diámetro de la aguja de medición es demasiado pequeño, la aguja de medición se hundirá en los alvéolos.

Para hilos trapezoidales con un ángulo de perfil de hilo de 60 °, el valor óptimo para el diámetro de la aguja d0 es d0 = 0.577, P = 2. 308 mm.

Una vez finalizada la rosca externa de la pieza tubular. Se usan un micrómetro de tres agujas más diámetro exterior y un micrómetro de diámetro de rosca para medir el diámetro. Repita la prueba con una máquina de medición de coordenadas de alta precisión. Los cuatro conjuntos de resultados de medición se muestran en la Tabla 2.

Los experimentos de verificación de hilos muestran que: El error del diámetro medio medido por el micrómetro de tres agujas más diámetro exterior es pequeño, y el error del tamaño de diámetro medio medido directamente por el micrómetro de diámetro de la rosca tiene un gran error de 0.01 mm. Por lo tanto, el método de medición con un micrómetro de tres agujas y un diámetro exterior es más razonable.

5. Conclusión

A través de la investigación sobre la tecnología de procesamiento de roscas de gran diámetro de la aleación de titanio Ti-6Al-4V, se extraen las siguientes conclusiones:

(1) Se utiliza una herramienta de corte helicoidal recubierta KC5025 que tiene la misma dureza y tenacidad, y la herramienta se alimenta mediante alimentación radial.

(2) Al utilizar el método de detección de fuerza de corte y análisis de simulación de elementos finitos, se optimiza el diseño de la herramienta y se reduce la deformación del diámetro durante el mecanizado de la rosca de 0.03 mm a 0.01 mm.

(3) La velocidad de corte del giro de hilo es de 30 m / min, la cantidad de desbaste es> 0.30 mm y la cantidad de acabado es <0.15 mm.

(4) En el método de detección de hilo, la precisión de la medición de tres agujas es mayor que la precisión de uso directo del micrómetro de diámetro.