Que es Sheet Metal?

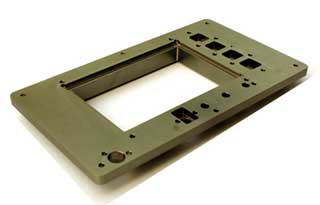

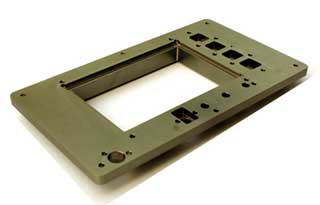

La chapa metálica, una tecnología de procesamiento de productos de metal, hasta ahora no ha tenido una definición más completa de chapa metálica.

Según una definición en un diario profesional extranjero, se puede definir como: La chapa metálica es una tecnología integral de procesamiento en frío para láminas metálicas delgadas (generalmente por debajo de 8 mm). incluyendo cizalla, punzonado / corte / compuesto, plegado, remachado, empalme y conformado (p. ej., carrocería automotriz). Su característica distintiva es el grosor uniforme de la misma parte.

Características del proceso

La chapa tiene las características de peso ligero, alta resistencia, conductividad eléctrica (puede usarse para blindaje electromagnético), bajo costo y rendimiento de producción en masa a gran escala. Ha sido ampliamente utilizado en electrodomésticos, comunicaciones, industria automotriz, equipos médicos y otros campos. Por ejemplo, en el caso de la computadora, teléfono móvil y MP3, la chapa es una parte indispensable. Con el uso creciente de chapa metálica, el diseño de piezas de chapa se ha convertido en una parte importante del proceso de desarrollo del producto. Los ingenieros mecánicos deben dominar las habilidades de diseño de las piezas de chapa metálica, de modo que el diseño de chapa no solo cumpla con los requisitos de las funciones y el aspecto del producto, sino que también haga que los moldes de estampación sean fáciles de fabricar y de bajo costo.

Material principal

Hay muchos materiales de chapa adecuados para el proceso de estampación. Los materiales de chapa ampliamente utilizados en la industria eléctrica y electrónica incluyen:

1. Hoja común laminada en frío SPCC:

SPCC se refiere a la laminación continua de lingotes de acero en una bobina o material en láminas de un espesor deseado a través de un laminador en frío. La superficie SPCC sin ninguna protección, expuesta al aire puede oxidarse fácilmente, especialmente en el ambiente húmedo, la velocidad de oxidación, la aparición de óxido rojo oscuro. En uso, la superficie debe pintarse, platearse o protegerse de otra manera.

2. Placa de acero galvanizada SECC:

Los sustratos de SECC como una bobina de acero laminada en frío general, después de que la línea de producción electrogalvanizada continua se desengrasa, encurtido, galvanizado y varios procesos de post-tratamiento, se convierte en un producto electro-galvanizado. SECC no solo tiene las propiedades mecánicas y la procesabilidad similar de las chapas de acero laminadas en frío ordinarias, sino que también tiene una resistencia a la corrosión y una apariencia decorativa superiores. En los productos electrónicos, el mercado de electrodomésticos y muebles tiene una gran competitividad y capacidad de reemplazo. Por ejemplo, el chasis de la computadora se utiliza comúnmente SECC.

3. Hoja de acero galvanizada en baño caliente SGCC:

La bobina de acero galvanizado en caliente se refiere a los productos semiacabados después del decapado en caliente o laminado en frío. Después de limpiar, recocer, sumergir en un baño de zinc fundido a una temperatura de aproximadamente 460 ° C, la chapa de acero se chapea con una capa de zinc. Después del acondicionamiento, la nivelación y el tratamiento químico. El material de SGCC es más duro que el material de SECC, pobre en ductilidad (para evitar el diseño de embutición profunda), capa de zinc más gruesa y pobre soldabilidad.

4. Acero inoxidable SUS301:

El contenido de Cr (cromo) es más bajo que SUS304, y su resistencia a la corrosión es pobre. Sin embargo, después del trabajo en frío, se puede obtener una buena resistencia a la tracción y dureza, y la elasticidad es mejor. Utilizado para metralla, resortes y EMI.

5. Acero inoxidable SUS304:

Uno de los aceros inoxidables más utilizados, ya que contiene Ni (níquel), es más rico en resistencia a la corrosión y resistencia al calor que el acero que contiene Cr (cromo). Tiene muy buenas propiedades mecánicas, sin endurecimiento por tratamiento térmico, sin elasticidad.

Material de chapa

Según una definición en un diario profesional extranjero, se puede definir como: La chapa metálica es una tecnología integral de procesamiento en frío para láminas metálicas delgadas (generalmente por debajo de 8 mm). incluyendo cizalla, punzonado / corte / compuesto, plegado, remachado, empalme y conformado (p. ej., carrocería automotriz). Su característica distintiva es el grosor uniforme de la misma parte.

Características del proceso

La chapa tiene las características de peso ligero, alta resistencia, conductividad eléctrica (puede usarse para blindaje electromagnético), bajo costo y rendimiento de producción en masa a gran escala. Ha sido ampliamente utilizado en electrodomésticos, comunicaciones, industria automotriz, equipos médicos y otros campos. Por ejemplo, en el caso de la computadora, teléfono móvil y MP3, la chapa es una parte indispensable. Con el uso creciente de chapa metálica, el diseño de piezas de chapa se ha convertido en una parte importante del proceso de desarrollo del producto. Los ingenieros mecánicos deben dominar las habilidades de diseño de las piezas de chapa metálica, de modo que el diseño de chapa no solo cumpla con los requisitos de las funciones y el aspecto del producto, sino que también haga que los moldes de estampación sean fáciles de fabricar y de bajo costo.

Material principal

Hay muchos materiales de chapa adecuados para el proceso de estampación. Los materiales de chapa ampliamente utilizados en la industria eléctrica y electrónica incluyen:

1. Hoja común laminada en frío SPCC:

SPCC se refiere a la laminación continua de lingotes de acero en una bobina o material en láminas de un espesor deseado a través de un laminador en frío. La superficie SPCC sin ninguna protección, expuesta al aire puede oxidarse fácilmente, especialmente en el ambiente húmedo, la velocidad de oxidación, la aparición de óxido rojo oscuro. En uso, la superficie debe pintarse, platearse o protegerse de otra manera.

2. Placa de acero galvanizada SECC:

Los sustratos de SECC como una bobina de acero laminada en frío general, después de que la línea de producción electrogalvanizada continua se desengrasa, encurtido, galvanizado y varios procesos de post-tratamiento, se convierte en un producto electro-galvanizado. SECC no solo tiene las propiedades mecánicas y la procesabilidad similar de las chapas de acero laminadas en frío ordinarias, sino que también tiene una resistencia a la corrosión y una apariencia decorativa superiores. En los productos electrónicos, el mercado de electrodomésticos y muebles tiene una gran competitividad y capacidad de reemplazo. Por ejemplo, el chasis de la computadora se utiliza comúnmente SECC.

3. Hoja de acero galvanizada en baño caliente SGCC:

La bobina de acero galvanizado en caliente se refiere a los productos semiacabados después del decapado en caliente o laminado en frío. Después de limpiar, recocer, sumergir en un baño de zinc fundido a una temperatura de aproximadamente 460 ° C, la chapa de acero se chapea con una capa de zinc. Después del acondicionamiento, la nivelación y el tratamiento químico. El material de SGCC es más duro que el material de SECC, pobre en ductilidad (para evitar el diseño de embutición profunda), capa de zinc más gruesa y pobre soldabilidad.

4. Acero inoxidable SUS301:

El contenido de Cr (cromo) es más bajo que SUS304, y su resistencia a la corrosión es pobre. Sin embargo, después del trabajo en frío, se puede obtener una buena resistencia a la tracción y dureza, y la elasticidad es mejor. Utilizado para metralla, resortes y EMI.

5. Acero inoxidable SUS304:

Uno de los aceros inoxidables más utilizados, ya que contiene Ni (níquel), es más rico en resistencia a la corrosión y resistencia al calor que el acero que contiene Cr (cromo). Tiene muy buenas propiedades mecánicas, sin endurecimiento por tratamiento térmico, sin elasticidad.

Material de chapa

Tecnología de chapa

El equipo básico para el procesamiento de chapa generalmente incluye máquina cortadora, punzonadora CNC, láser, plasma, cortadora, dobladora, taladradora y varios equipos auxiliares tales como desenrollador, nivelador, desempañador, soldador de puntos, etc.

En general, los cuatro pasos más importantes en el proceso de chapa son cizallamiento, punzonado / corte, plegado / laminación, soldadura y tratamiento de superficies. Chapa, la palabra proviene de la chapa gruesa inglesa. En general, algunas láminas de metal se deforman plásticamente a mano o troquelan para formar la forma y el tamaño deseados. Puede formar partes más complejas mediante soldadura o una pequeña cantidad de procesamiento mecánico. Por ejemplo, las chimeneas, hornos de estaño y carcasas de autos que se usan comúnmente en los hogares son partes de chapa metálica.

Procesamiento de chapa

Específicamente, por ejemplo, chimeneas, tambores de hierro, latas de aceite de tanques de combustible, conductos de ventilación, una gran cabeza doblada, domos hemisféricos, embudos, y similares se fabrican utilizando chapa metálica. Los principales procesos son cizallamiento, flexión, abotonamiento, soldadura, remachado y similares. Necesite algunos conocimientos de geometría.

La chapa metálica es un miembro de chapa metálica, es decir, mediante estampación, flexión, estiramiento y otros medios de procesamiento de componentes, una definición general es: Partes con espesor constante durante el procesamiento. Correspondiente a las piezas fundidas, forjadas, mecanizadas, etc. Por ejemplo, la carcasa exterior de un automóvil es una pieza de chapa metálica, y algunos utensilios de cocina hechos de acero inoxidable son también piezas de chapa metálica.

Las artesanías modernas de chapa incluyen:

Es bobina de suministro de energía de filamento, corte por láser, procesamiento pesado, unión de metal, dibujo de metal, corte de plasma, soldadura de precisión, perfilado, doblado de chapa, forjado, corte por chorro de agua, soldadura de precisión, etc.

El tratamiento superficial de las piezas de chapa también es una parte muy importante del procesamiento de chapa porque tiene el efecto de evitar que las piezas se oxiden y embellecer el aspecto del producto. El pretratamiento superficial de las piezas de chapa metálica se utiliza principalmente para eliminar aceite, incrustaciones, óxido, etc. Se prepara para el tratamiento posterior de la superficie, y el post-tratamiento es principalmente pintura en aerosol (horneado), plástico rociado y chapado a prueba de herrumbre.

El software 3D, SolidWorks, UG, Pro / E, SolidEdge, TopSolid y CATIA tienen una función de diseño para las piezas de chapa metálica.

Principalmente a través de la edición de gráficos 3D para obtener los datos necesarios para el procesamiento de chapa (como despliegue, doblado de líneas, etc.), así como punzonadora CNC, láser, plasma, máquina de corte por chorro de agua, máquina combinada y dobladora CNC. etc., para proporcionar datos.

Diseño Tecnológico

Para cumplir con los requisitos de función, apariencia, etc. del producto, el diseño de la chapa metálica debe garantizar que el proceso de estampado sea simple, que el molde de estampado sea fácil de realizar, que la calidad de estampado de chapa sea alta y que la dimensión sea estable.

La guía de diseño de chapa detallada puede hacer referencia a la "Procesibilidad de diseño de estructura de pieza" y a la "Guía de diseño de producto para fabricación y montaje" publicada por Machinery Industry Press.

Proceso

Después de recibir los dibujos del cliente, se seleccionan diferentes métodos de blanking de acuerdo con diferentes planos y tamaños de lotes, que incluyen láser, punzonadora CNC, placa de cizallamiento, y matriz, etc., y luego se desarrollan correspondientemente de acuerdo con los dibujos. La punzonadora CNC se ve afectada por la herramienta, para algunas piezas de trabajo de forma especial y el procesamiento de orificios irregulares, habrá grandes rebabas en el borde, que se desbarbarán más tarde, al mismo tiempo tendrán un cierto impacto en la precisión de la pieza de trabajo; El procesamiento del láser no tiene limitación de herramienta y la sección es plana, lo que es adecuado para el procesamiento de piezas de trabajo con formas especiales, pero lleva mucho tiempo procesar piezas pequeñas. Coloque la mesa de trabajo junto al CNC y el láser, lo que facilita la colocación del material de la hoja en la máquina para su procesamiento y reduce la carga de trabajo de la placa de elevación.

Algunos de los materiales de borde que se pueden usar se colocan en el lugar designado para proporcionar material para el molde de prueba durante la flexión. Después de borrar la pieza de trabajo, el ángulo del borde, las rebabas, el contacto necesario para el acabado (lijado), en las juntas de la herramienta, el recorte se realiza con una herramienta de perforación plana, y para rebabas de piezas de trabajo más grandes, el recorte se realiza con una rectificadora. La pequeña junta interna del orificio se recorta con una pequeña lima correspondiente para asegurar la apariencia del aspecto. Al mismo tiempo, el recorte de la forma exterior también asegura el posicionamiento durante el doblado, de modo que la pieza de trabajo se encuentre en la dobladora en al mismo tiempo durante la flexión. Garantizar el mismo tamaño del mismo lote de productos.

Después de completar el borrado, se ingresa el siguiente proceso y diferentes piezas entran en el proceso correspondiente de acuerdo con los requisitos de procesamiento. Hay flexión, remachado, clamming y golpeteo, soldadura por puntos, abombamiento, diferencia de pasos, y algunas veces las tuercas o clavos son presionada después de una o dos curvas. Entre ellos, se debe considerar que el lugar donde se usa el molde para abombamiento y diferencia de pasos debe procesarse primero, a fin de evitar la interferencia después de que se procesen primero otros procesos y no se pueda completar el procesamiento requerido. Cuando hay un gancho en la cubierta superior o inferior, si no puede soldarse después de doblarlo, debe procesarse antes de doblarlo.

Al doblar, es necesario determinar primero la herramienta y el corte para doblar según el tamaño del dibujo y el grosor del material. Evitar la colisión del producto con la herramienta y causar deformación es la clave para la selección de la matriz superior (en el mismo producto, se pueden usar diferentes tipos de matriz superior). La elección de la matriz inferior está determinada por el grosor de la lámina. El segundo paso es determinar la secuencia de la flexión. La ley general de flexión es primero dentro / fuera, primero pequeña | después de grande, primero especial | después ordinario. La pieza de trabajo que tiene que presionar el borde muerto primero dobla la pieza de trabajo a 30 ° -40 °, y luego utiliza la matriz de nivelación para aplastar la pieza de trabajo.

Al remachar, es necesario considerar la altura del espárrago y elegir el mismo troquel, y luego ajustar la presión de la prensa para asegurar que el espárrago y la superficie de la pieza de trabajo estén al ras. Evite que el perno no se presione o presione firmemente, excediendo la superficie de la pieza de trabajo, lo que provocará que las piezas se desechen.

Hay soldaduras por arco de argón soldadas, soldadura por puntos, soldadura de dióxido de carbono, soldadura por arco manual, soldadura por puntos primero debe considerar la ubicación de la soldadura de la pieza de trabajo, en la producción por lotes, considere el accesorio de posicionamiento para asegurar la soldadura por puntos precisa.

Para soldar con firmeza, golpear las protuberancias en la pieza a soldar puede hacer que las protuberancias entren en contacto uniformemente con la placa plana antes de la soldadura electrificada, para garantizar un calentamiento constante en cada punto y, al mismo tiempo, la posición de soldadura también puede ser determinado. Del mismo modo, se requiere soldadura. Para ajustar el tiempo de preimpresión, el tiempo de mantenimiento de presión, el tiempo de mantenimiento y el tiempo de parada, asegúrese de que la pieza de trabajo pueda soldarse con puntos firmemente. Después de la soldadura por puntos, habrá una cicatriz de soldadura en la superficie de la pieza de trabajo. Debe ser tratado con un molino plano. La soldadura por arco de argón se usa principalmente cuando dos piezas de trabajo son grandes y están conectadas entre sí. O una esquina del procesamiento de la pieza de trabajo, para lograr una superficie lisa de la pieza de trabajo, es lisa. El calor generado durante la soldadura de arco de argón tiende a deformar la pieza de trabajo. Después de la soldadura, es necesario utilizar una trituradora y un molino plano para el procesamiento, especialmente en términos de esquinas.

Tratamiento de superficies

Las piezas de trabajo deben tratarse superficialmente después de doblarlas, remacharlas, etc., y el tratamiento de la superficie de las diferentes tablas es diferente.

Después de que se procesa la placa fría, generalmente se realiza el recubrimiento superficial. Después del recubrimiento, no se realiza ningún tratamiento de pulverización. Se adopta el tratamiento de fosfatación y el tratamiento de pulverización se realiza después del tratamiento de fosfatación.

La superficie de la placa se limpia, desengrasa y luego se pulveriza.

La placa de acero inoxidable (panel de espejo, panel de niebla, tablero de dibujo de alambre) puede ser un proceso de trefilado de alambre antes de doblar, sin rociar, si necesita pulverizar el procesamiento del cabello;

La placa de aluminio generalmente está oxidada, y se seleccionan diferentes colores de fondo de oxidación según los diferentes colores de pulverización. Oxidación negra y natural comúnmente utilizada; La placa de aluminio debe pulverizarse después del tratamiento de oxidación con cromato. El pretratamiento de la superficie puede limpiar la superficie, mejorar significativamente la adherencia de la película de revestimiento y duplicar la resistencia a la corrosión de la película de revestimiento.

Limpieza

El proceso de limpieza primero limpia la pieza de trabajo, primero cuelga la pieza de trabajo en la línea de montaje, primero pasa a través de la solución de limpieza (polvo de extracción de aceite de aleación) y luego ingresa agua limpia.

Después de pasar por la zona de pulverización, pasa a través de la zona de secado y finalmente retira la pieza de trabajo de la línea.

Después del tratamiento superficial, ingrese el proceso de pulverización. Cuando se requiera rociar la pieza de trabajo después del ensamblaje, el diente o parte del orificio conductor debe protegerse. El orificio del diente se puede insertar en una varilla de pegamento suave o un tornillo, y la protección conductiva debe fijarse con una cinta de alta temperatura. Se utilizan grandes cantidades de dispositivos de posicionamiento para posicionar y proteger, de modo que no se rocíe en la pieza de trabajo durante la pulverización. El orificio de la tuerca (brida) visible en la superficie exterior de la pieza de trabajo está protegido con un tornillo para evitar la necesidad de un diente de retorno en el orificio de la tuerca de la pieza de trabajo (brida) después de pintar.

Algunos grandes lotes de piezas de trabajo también usan protección de herramientas; Cuando la pieza de trabajo no se rocía, las áreas que no necesitan rociarse están cubiertas con cinta y papel resistentes a altas temperaturas. Algunos agujeros de tuercas (espárragos) que están expuestos al exterior están protegidos por tornillos o caucho resistente a altas temperaturas. Si la pieza de trabajo está pintada en ambos lados, use el mismo método para proteger el orificio de la tuerca (espárrago); Las piezas de trabajo pequeñas se unen usando alambre o clips de papel y luego se pulverizan; Algunos requisitos de la superficie de la pieza de trabajo son altos, y se requiere un tratamiento de raspado de la ceniza antes de pulverizar; Algunas piezas de trabajo están protegidas con una pegatina especial de alta temperatura en el símbolo de tierra. Al rociar, la pieza de trabajo primero se cuelga en la línea, y la tráquea arrastra el polvo de la superficie. En la pulverización de la zona de pulverización, pulverizado a lo largo de la línea en el área de secado, y finalmente retire la pieza de trabajo rociada de la línea de montaje. Hay dos tipos de pulverización manual y automática, por lo que las herramientas utilizadas son diferentes.

Después de la pulverización, ingresa al proceso de ensamblaje. Antes del ensamblaje, la etiqueta de protección utilizada en el recubrimiento original debe ser arrancada, y el orificio roscado en la pieza no debe ser esparcido con pintura o polvo. A lo largo del proceso, usar guantes para evitar el polvo adherido a la mano de trabajo, parte del trabajo pero también limpiarlo con una pistola de aire. Después del ensamblaje, ingresa al proceso de empaquetado. Después de la inspección de la pieza de trabajo, se coloca en una bolsa de embalaje especial para su protección. Algunas piezas sin embalaje especial están empacadas con película de burbujas, etc. El primer paquete de película de burbujas antes del paquete se puede cortar al tamaño de la pieza de trabajo, para no cortar el embalaje de la cara lateral, el impacto de velocidad de procesamiento; Se pueden personalizar grandes cantidades de cajas especiales de cartón o bolsas de burbujas, almohadillas, bandejas, cajas de madera, etc. Embalado en una caja de cartón y luego pegado a las cajas de cartón las correspondientes etiquetas de productos terminados o semiacabados.

Además de los requisitos estrictos en el proceso de producción, la calidad de las piezas de chapa metálica requiere una inspección de calidad independiente de la producción.

Primero, controle estrictamente las dimensiones de acuerdo con los dibujos. El segundo es controlar estrictamente la calidad del aspecto y reparar o eliminar las dimensiones inconsistentes.

Aspecto no permitido tocar, rayar, después de rociar el color, resistencia a la corrosión, adhesión, etc. para la prueba. De esta forma, puede encontrar errores de despliegue, malos hábitos en el proceso, errores en el proceso, como varios errores de programación, errores de molde, etc.

El equipo básico para el procesamiento de chapa generalmente incluye máquina cortadora, punzonadora CNC, láser, plasma, cortadora, dobladora, taladradora y varios equipos auxiliares tales como desenrollador, nivelador, desempañador, soldador de puntos, etc.

En general, los cuatro pasos más importantes en el proceso de chapa son cizallamiento, punzonado / corte, plegado / laminación, soldadura y tratamiento de superficies. Chapa, la palabra proviene de la chapa gruesa inglesa. En general, algunas láminas de metal se deforman plásticamente a mano o troquelan para formar la forma y el tamaño deseados. Puede formar partes más complejas mediante soldadura o una pequeña cantidad de procesamiento mecánico. Por ejemplo, las chimeneas, hornos de estaño y carcasas de autos que se usan comúnmente en los hogares son partes de chapa metálica.

Procesamiento de chapa

Específicamente, por ejemplo, chimeneas, tambores de hierro, latas de aceite de tanques de combustible, conductos de ventilación, una gran cabeza doblada, domos hemisféricos, embudos, y similares se fabrican utilizando chapa metálica. Los principales procesos son cizallamiento, flexión, abotonamiento, soldadura, remachado y similares. Necesite algunos conocimientos de geometría.

La chapa metálica es un miembro de chapa metálica, es decir, mediante estampación, flexión, estiramiento y otros medios de procesamiento de componentes, una definición general es: Partes con espesor constante durante el procesamiento. Correspondiente a las piezas fundidas, forjadas, mecanizadas, etc. Por ejemplo, la carcasa exterior de un automóvil es una pieza de chapa metálica, y algunos utensilios de cocina hechos de acero inoxidable son también piezas de chapa metálica.

Las artesanías modernas de chapa incluyen:

Es bobina de suministro de energía de filamento, corte por láser, procesamiento pesado, unión de metal, dibujo de metal, corte de plasma, soldadura de precisión, perfilado, doblado de chapa, forjado, corte por chorro de agua, soldadura de precisión, etc.

El tratamiento superficial de las piezas de chapa también es una parte muy importante del procesamiento de chapa porque tiene el efecto de evitar que las piezas se oxiden y embellecer el aspecto del producto. El pretratamiento superficial de las piezas de chapa metálica se utiliza principalmente para eliminar aceite, incrustaciones, óxido, etc. Se prepara para el tratamiento posterior de la superficie, y el post-tratamiento es principalmente pintura en aerosol (horneado), plástico rociado y chapado a prueba de herrumbre.

El software 3D, SolidWorks, UG, Pro / E, SolidEdge, TopSolid y CATIA tienen una función de diseño para las piezas de chapa metálica.

Principalmente a través de la edición de gráficos 3D para obtener los datos necesarios para el procesamiento de chapa (como despliegue, doblado de líneas, etc.), así como punzonadora CNC, láser, plasma, máquina de corte por chorro de agua, máquina combinada y dobladora CNC. etc., para proporcionar datos.

Diseño Tecnológico

Para cumplir con los requisitos de función, apariencia, etc. del producto, el diseño de la chapa metálica debe garantizar que el proceso de estampado sea simple, que el molde de estampado sea fácil de realizar, que la calidad de estampado de chapa sea alta y que la dimensión sea estable.

La guía de diseño de chapa detallada puede hacer referencia a la "Procesibilidad de diseño de estructura de pieza" y a la "Guía de diseño de producto para fabricación y montaje" publicada por Machinery Industry Press.

Proceso

Después de recibir los dibujos del cliente, se seleccionan diferentes métodos de blanking de acuerdo con diferentes planos y tamaños de lotes, que incluyen láser, punzonadora CNC, placa de cizallamiento, y matriz, etc., y luego se desarrollan correspondientemente de acuerdo con los dibujos. La punzonadora CNC se ve afectada por la herramienta, para algunas piezas de trabajo de forma especial y el procesamiento de orificios irregulares, habrá grandes rebabas en el borde, que se desbarbarán más tarde, al mismo tiempo tendrán un cierto impacto en la precisión de la pieza de trabajo; El procesamiento del láser no tiene limitación de herramienta y la sección es plana, lo que es adecuado para el procesamiento de piezas de trabajo con formas especiales, pero lleva mucho tiempo procesar piezas pequeñas. Coloque la mesa de trabajo junto al CNC y el láser, lo que facilita la colocación del material de la hoja en la máquina para su procesamiento y reduce la carga de trabajo de la placa de elevación.

Algunos de los materiales de borde que se pueden usar se colocan en el lugar designado para proporcionar material para el molde de prueba durante la flexión. Después de borrar la pieza de trabajo, el ángulo del borde, las rebabas, el contacto necesario para el acabado (lijado), en las juntas de la herramienta, el recorte se realiza con una herramienta de perforación plana, y para rebabas de piezas de trabajo más grandes, el recorte se realiza con una rectificadora. La pequeña junta interna del orificio se recorta con una pequeña lima correspondiente para asegurar la apariencia del aspecto. Al mismo tiempo, el recorte de la forma exterior también asegura el posicionamiento durante el doblado, de modo que la pieza de trabajo se encuentre en la dobladora en al mismo tiempo durante la flexión. Garantizar el mismo tamaño del mismo lote de productos.

Después de completar el borrado, se ingresa el siguiente proceso y diferentes piezas entran en el proceso correspondiente de acuerdo con los requisitos de procesamiento. Hay flexión, remachado, clamming y golpeteo, soldadura por puntos, abombamiento, diferencia de pasos, y algunas veces las tuercas o clavos son presionada después de una o dos curvas. Entre ellos, se debe considerar que el lugar donde se usa el molde para abombamiento y diferencia de pasos debe procesarse primero, a fin de evitar la interferencia después de que se procesen primero otros procesos y no se pueda completar el procesamiento requerido. Cuando hay un gancho en la cubierta superior o inferior, si no puede soldarse después de doblarlo, debe procesarse antes de doblarlo.

Al doblar, es necesario determinar primero la herramienta y el corte para doblar según el tamaño del dibujo y el grosor del material. Evitar la colisión del producto con la herramienta y causar deformación es la clave para la selección de la matriz superior (en el mismo producto, se pueden usar diferentes tipos de matriz superior). La elección de la matriz inferior está determinada por el grosor de la lámina. El segundo paso es determinar la secuencia de la flexión. La ley general de flexión es primero dentro / fuera, primero pequeña | después de grande, primero especial | después ordinario. La pieza de trabajo que tiene que presionar el borde muerto primero dobla la pieza de trabajo a 30 ° -40 °, y luego utiliza la matriz de nivelación para aplastar la pieza de trabajo.

Al remachar, es necesario considerar la altura del espárrago y elegir el mismo troquel, y luego ajustar la presión de la prensa para asegurar que el espárrago y la superficie de la pieza de trabajo estén al ras. Evite que el perno no se presione o presione firmemente, excediendo la superficie de la pieza de trabajo, lo que provocará que las piezas se desechen.

Hay soldaduras por arco de argón soldadas, soldadura por puntos, soldadura de dióxido de carbono, soldadura por arco manual, soldadura por puntos primero debe considerar la ubicación de la soldadura de la pieza de trabajo, en la producción por lotes, considere el accesorio de posicionamiento para asegurar la soldadura por puntos precisa.

Para soldar con firmeza, golpear las protuberancias en la pieza a soldar puede hacer que las protuberancias entren en contacto uniformemente con la placa plana antes de la soldadura electrificada, para garantizar un calentamiento constante en cada punto y, al mismo tiempo, la posición de soldadura también puede ser determinado. Del mismo modo, se requiere soldadura. Para ajustar el tiempo de preimpresión, el tiempo de mantenimiento de presión, el tiempo de mantenimiento y el tiempo de parada, asegúrese de que la pieza de trabajo pueda soldarse con puntos firmemente. Después de la soldadura por puntos, habrá una cicatriz de soldadura en la superficie de la pieza de trabajo. Debe ser tratado con un molino plano. La soldadura por arco de argón se usa principalmente cuando dos piezas de trabajo son grandes y están conectadas entre sí. O una esquina del procesamiento de la pieza de trabajo, para lograr una superficie lisa de la pieza de trabajo, es lisa. El calor generado durante la soldadura de arco de argón tiende a deformar la pieza de trabajo. Después de la soldadura, es necesario utilizar una trituradora y un molino plano para el procesamiento, especialmente en términos de esquinas.

Tratamiento de superficies

Las piezas de trabajo deben tratarse superficialmente después de doblarlas, remacharlas, etc., y el tratamiento de la superficie de las diferentes tablas es diferente.

Después de que se procesa la placa fría, generalmente se realiza el recubrimiento superficial. Después del recubrimiento, no se realiza ningún tratamiento de pulverización. Se adopta el tratamiento de fosfatación y el tratamiento de pulverización se realiza después del tratamiento de fosfatación.

La superficie de la placa se limpia, desengrasa y luego se pulveriza.

La placa de acero inoxidable (panel de espejo, panel de niebla, tablero de dibujo de alambre) puede ser un proceso de trefilado de alambre antes de doblar, sin rociar, si necesita pulverizar el procesamiento del cabello;

La placa de aluminio generalmente está oxidada, y se seleccionan diferentes colores de fondo de oxidación según los diferentes colores de pulverización. Oxidación negra y natural comúnmente utilizada; La placa de aluminio debe pulverizarse después del tratamiento de oxidación con cromato. El pretratamiento de la superficie puede limpiar la superficie, mejorar significativamente la adherencia de la película de revestimiento y duplicar la resistencia a la corrosión de la película de revestimiento.

Limpieza

El proceso de limpieza primero limpia la pieza de trabajo, primero cuelga la pieza de trabajo en la línea de montaje, primero pasa a través de la solución de limpieza (polvo de extracción de aceite de aleación) y luego ingresa agua limpia.

Después de pasar por la zona de pulverización, pasa a través de la zona de secado y finalmente retira la pieza de trabajo de la línea.

Después del tratamiento superficial, ingrese el proceso de pulverización. Cuando se requiera rociar la pieza de trabajo después del ensamblaje, el diente o parte del orificio conductor debe protegerse. El orificio del diente se puede insertar en una varilla de pegamento suave o un tornillo, y la protección conductiva debe fijarse con una cinta de alta temperatura. Se utilizan grandes cantidades de dispositivos de posicionamiento para posicionar y proteger, de modo que no se rocíe en la pieza de trabajo durante la pulverización. El orificio de la tuerca (brida) visible en la superficie exterior de la pieza de trabajo está protegido con un tornillo para evitar la necesidad de un diente de retorno en el orificio de la tuerca de la pieza de trabajo (brida) después de pintar.

Algunos grandes lotes de piezas de trabajo también usan protección de herramientas; Cuando la pieza de trabajo no se rocía, las áreas que no necesitan rociarse están cubiertas con cinta y papel resistentes a altas temperaturas. Algunos agujeros de tuercas (espárragos) que están expuestos al exterior están protegidos por tornillos o caucho resistente a altas temperaturas. Si la pieza de trabajo está pintada en ambos lados, use el mismo método para proteger el orificio de la tuerca (espárrago); Las piezas de trabajo pequeñas se unen usando alambre o clips de papel y luego se pulverizan; Algunos requisitos de la superficie de la pieza de trabajo son altos, y se requiere un tratamiento de raspado de la ceniza antes de pulverizar; Algunas piezas de trabajo están protegidas con una pegatina especial de alta temperatura en el símbolo de tierra. Al rociar, la pieza de trabajo primero se cuelga en la línea, y la tráquea arrastra el polvo de la superficie. En la pulverización de la zona de pulverización, pulverizado a lo largo de la línea en el área de secado, y finalmente retire la pieza de trabajo rociada de la línea de montaje. Hay dos tipos de pulverización manual y automática, por lo que las herramientas utilizadas son diferentes.

Después de la pulverización, ingresa al proceso de ensamblaje. Antes del ensamblaje, la etiqueta de protección utilizada en el recubrimiento original debe ser arrancada, y el orificio roscado en la pieza no debe ser esparcido con pintura o polvo. A lo largo del proceso, usar guantes para evitar el polvo adherido a la mano de trabajo, parte del trabajo pero también limpiarlo con una pistola de aire. Después del ensamblaje, ingresa al proceso de empaquetado. Después de la inspección de la pieza de trabajo, se coloca en una bolsa de embalaje especial para su protección. Algunas piezas sin embalaje especial están empacadas con película de burbujas, etc. El primer paquete de película de burbujas antes del paquete se puede cortar al tamaño de la pieza de trabajo, para no cortar el embalaje de la cara lateral, el impacto de velocidad de procesamiento; Se pueden personalizar grandes cantidades de cajas especiales de cartón o bolsas de burbujas, almohadillas, bandejas, cajas de madera, etc. Embalado en una caja de cartón y luego pegado a las cajas de cartón las correspondientes etiquetas de productos terminados o semiacabados.

Además de los requisitos estrictos en el proceso de producción, la calidad de las piezas de chapa metálica requiere una inspección de calidad independiente de la producción.

Primero, controle estrictamente las dimensiones de acuerdo con los dibujos. El segundo es controlar estrictamente la calidad del aspecto y reparar o eliminar las dimensiones inconsistentes.

Aspecto no permitido tocar, rayar, después de rociar el color, resistencia a la corrosión, adhesión, etc. para la prueba. De esta forma, puede encontrar errores de despliegue, malos hábitos en el proceso, errores en el proceso, como varios errores de programación, errores de molde, etc.