Procesamiento de chapa metalica Calidad de chasis Inspeccion Estandar

Esta norma es aplicable a la inspección y aceptación de gabinetes de procesamiento de chapa y partes estructurales de gabinetes. Es un resumen y un complemento de los requisitos técnicos básicos y de rutina que no se detallan exhaustivamente en los documentos de diseño o que no están necesariamente especificados.

Esta norma debe ir acompañada de una referencia a los requisitos técnicos identificados en el documento de diseño. El diseñador propondrá otras disposiciones distintas de la precisión especificada por la norma, el departamento de inspección de calidad se implementará o se podrá implementar de acuerdo con esta norma con el consentimiento del diseñador.

El sitio de inspección y aceptación puede estar en el lugar de llegada del producto designado por el contratista o la Parte A, y los resultados serán consistentes, y el resultado final será el resultado final.

2. Estándar de referencia Estándar empresarial Q / DMBM307-1997: Reglas de muestreo de inspección.

3. Gabinete

3.1 Tolerancia dimensional

3.2 Tolerancia geométrica

El gabinete de chapa metálica no permite el fenómeno de inclinación o torsión visible o parcial.

La dimensión vertical de la columna de marco y la base es inferior a 1,5 mm. Cuando se realiza la prueba, la superficie superior de la base se utiliza como referencia, y la superficie interior del extremo superior de la columna se utiliza como punto de medición.

El paralelismo entre el marco superior y la base es inferior a 1 mm. Los puntos de detección son la superficie superior de la base y la superficie inferior del marco superior, y se referencian mutuamente. También se puede detectar midiendo la longitud de la diagonal de seis lados, y la diferencia no debe exceder de 2,5 mm. En el caso de una partición central, el paralelismo del marco superior y la base se puede relajar hasta 1,5 mm, y el paralelismo de la partición central con el marco superior o la base es inferior a 1 mm.

El valor absoluto de la diferencia entre las líneas diagonales de los cuadros superior e inferior es inferior a 1,5 mm.

La columna vertical no puede ser distorsionada. El grado de paralelismo entre los dos extremos de cada columna vertical conectado con el recinto superior e inferior y el plano adyacente del recinto es inferior a 0,5 mm.

3.3 Carro de soporte deslizante.

El paralelismo de la cara de trabajo compuesto por las guías deslizantes izquierda y derecha en el mismo piso en relación con la superficie superior de la base es de 1 mm, y el valor absoluto del espacio entre los dos paneles adyacentes después de que se cargue el cartucho no debe exceder de 0.6 mm.

3.4 Las puertas delantera, trasera, izquierda y derecha no pueden abombarse o torcerse, y la planitud es inferior a 2 mm. Local 100mmX100mm no debe exceder 0.4mm. Después de que todos los paneles de la puerta se instalen en el gabinete, la superficie exterior del panel de la puerta no debe exceder de 1.5 mm en paralelo al lado del gabinete donde está ubicado. El valor absoluto de la diferencia entre las ranuras paralelas es inferior a 2 mm, y el marco está bien ajustado. El valor absoluto de la diferencia entre los espacios fijos del panel de la puerta fija es ≤1mm; El panel giratorio de la puerta no puede tener una inclinación o vuelco obvio, y el valor absoluto de la diferencia entre la misma brecha es ≤1.8 mm. Las puertas con requisitos de apertura y cierre deben ser flexibles para girar. El ángulo de apertura es ≥90 °. Después del cierre, la adsorción magnética es buena con la puerta. No debe haber interferencia durante el proceso de rotación que pueda dañar la capa rociada. El montaje y desmontaje de la puerta lateral debe ser flexible. El panel de la puerta giratoria se coloca en una posición de aproximadamente 30 °, y se mide la distancia vertical desde un lado del eje giratorio hasta el plano frontal del marco. La diferencia entre el valor máximo y el valor mínimo debe ser ≤10 mm.

4. El cerramiento y el marco de inserción.

4.1 La planitud de la parte inferior y otros lados del gabinete es de 1 mm.

4.2 La verticalidad de la parte frontal y posterior del gabinete o las fachadas izquierda y derecha en relación con la superficie inferior es de 1 mm.

4.3 Las superficies superior e inferior del panel tienen un paralelismo de 0.5 mm y las superficies laterales e inferiores tienen una dimensión vertical de 0.5 mm.

4.4 Después de instalar el panel en la caja, debe ser vertical y recto, cuyo lado es perpendicular a la parte inferior de la caja es de 0,5 mm, y el paralelismo entre la parte inferior y la parte inferior de la caja es de 0,5 mm.

4.5 Para instalar la placa de circuitos o el bastidor del chasis, debe utilizar la placa de circuitos analógicos o el chasis para el ensamblaje. Al cargar y descargar la caja de herramientas, debe ser suave. Después de cargar la caja, debe estar correctamente y estable, sin flotar o aflojar. El conector cableado debe ser preciso e insertarlo y retirarlo sin bloqueos anormales.

5. Piezas

5.1 El material debe cumplir con los requisitos de los dibujos.

A menos que se especifique lo contrario, todas las hojas de acero están hechas de hojas de acero laminadas en frío de 20 # de alta calidad. No se permiten chapas de acero laminadas en caliente. La sustitución de materiales debe ser aprobada por técnicos.

5.2 La tolerancia del ángulo de flexión no es superior a ± 1 °

5.3 Para piezas sin forma y tolerancia de posición, la rectitud y la planitud se inspeccionan de acuerdo con la precisión de nivel C especificada en GB1184-80 (incluidas todas las líneas de contorno y planos).

5.4 La deformación causada durante el procesamiento, debe ajustarse inmediatamente después de la formación.

5.5 Las piezas se procesan correctamente de acuerdo con los dibujos. Todos los bordes y los bordes deben ser romos, y la altura de las rebabas y los bordes del flash no deben exceder los 0,2 mm. En principio, ninguna mano se usa como una guía.

5.6 La tuerca del remache de presión (arriba) y el tornillo deben estar presionados (arriba) y el remache es firme. Debe probarse de acuerdo con el par de apriete requerido de la tuerca de tornillo, y no debe haber holgura. Las partes deben protegerse durante el proceso de pulverización, y la obstrucción causada durante el proceso de recubrimiento debe volver a golpear. El orificio roscado debe estar libre de alambre resbaladizo y hebilla rota. El tornillo debe poder atornillarse suavemente y con fuerza.

5.7 Los sujetadores reales se ajustarán a los estándares o dibujos seleccionados. El tratamiento de la superficie de los tornillos, pernos, tuercas, arandelas planas y arandelas de resorte debe ser de acuerdo con los requisitos de los dibujos. Los tornillos y pernos deben estar libres de cables resbaladizos y hebillas rotas. Deben poder atornillarse en los orificios de los tornillos de manera suave y firme.

5.8 El interruptor de bloqueo de la puerta es flexible, y la manija y el cuerpo de la cerradura no se pueden golpear.

5.9 Todas las partes conductoras deben estar hechas de barras de cobre de serie o placa de cobre puro especificadas en GB5585-85, y la superficie de la placa se realizará de acuerdo con los dibujos. Si necesita doblarse, debe recocerse antes de doblar, y el radio del filete debe ser mayor que el grosor de la lámina para evitar daños en la estructura interna y el agrietamiento. La superficie de contacto de la junta de sujeción requiere nivelación.

5.10 Materiales aislantes Los materiales aislantes seleccionados de acuerdo con los dibujos, los tableros de epoxi o las varillas de epoxi se sumergirán en barniz aislante y se secarán. Después del ensamblaje, las barras de cobre positivas y negativas del gabinete tienen un valor de aislamiento de resistencia de ≥100 MΩ (a una temperatura ambiente de 25 ° C ± 2 ° C, una humedad relativa del 90% y un voltaje de 500 V DC) .

5.11 Las piezas con requisitos de protección contra rociado no deben estar cubiertas por pintura o polvo para garantizar la continuidad de la conexión a tierra entre las piezas. La resistencia de contacto es inferior a 0,1 ohm (corriente 25-30A).

6. Soldadura

6.1 La soldadura debe ser firme y confiable, y la soldadura en la superficie exterior de las partes debe llenarse en su lugar sin dejar huecos.

6.2 Las soldaduras deben ser limpias y uniformes, y no se permiten defectos tales como grietas, cortes, huecos y quemaduras.

Defectos tales como inclusiones de escoria, poros, soldaduras, picaduras, etc., la superficie exterior debe estar ausente, y la superficie interior debe ser discreta.

6.3 En la operación de soldadura, la escoria de soldadura y el daño por arco no están permitidos en otras partes no soldadas, especialmente en la parte visible externa.

La escoria posterior a la soldadura debe eliminarse, incluida la eliminación de varias partículas de salpicaduras de soldadura en la superficie del componente.

6.4 La superficie de las piezas debe ser alisada y pulida después de la soldadura, y el valor de la rugosidad de la superficie es 12.5.

Para algunas superficies de soldadura en el mismo plano, la superficie no debe tener salientes y depresiones visibles después del tratamiento.

6.5 Las operaciones de soldadura deben desarrollarse para minimizar el estrés de la soldadura. Debe haber herramientas durante la soldadura y las piezas no pueden deformarse con la soldadura. Si es necesario, la pieza debe corregirse después de la soldadura.

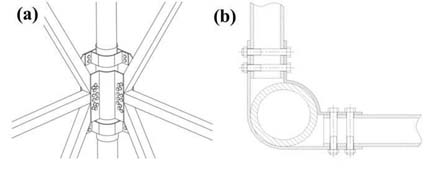

7. Montaje

7.1 Ensamble de acuerdo con los requisitos del dibujo, no permita fugas, carga inadecuada o posición incorrecta.

7.2 Todos los sujetadores están conectados de manera confiable y cumplen con los requisitos de torsión relevantes. No se permiten fenómenos sueltos, como flojedad y deslizamiento.

7.3 La parte frontal del gabinete es visible y las cabezas de los tornillos que deben quitarse no pueden dañarse.

7.4 Todos los productos terminados deben estar libres de polvo, aceite, huellas dactilares, impurezas mecánicas y otros sujetadores no relacionados.

7.5 Después de apretar los tornillos generales, se deben exponer al menos 2 roscas.