Impulsor de mecanizado CNC

ABSTRACTO

Al mismo tiempo, este diseño para el proceso de fabricación del diseño del impulsor y los procedimientos de procesamiento, el propósito inmediato es introducir los detalles de la fabricación del impulsor, el uso de UG resolver el problema en la industria manufacturera en la preparación del programa de mecanizado del impulsor . Introdujo la idea del método de fabricación del impulsor. El propósito indirecto es hacer que el mecanizado CNC sea más conocido, y que las personas conozcan las ventajas del mecanizado CNC, el rango de procesamiento.

Palabras clave: mecanizado CNC; UG; trayectoria de la herramienta, simulación de mecanizado, modelado sólido tridimensional, procesos; impulso

Al mismo tiempo, este diseño para el proceso de fabricación del diseño del impulsor y los procedimientos de procesamiento, el propósito inmediato es introducir los detalles de la fabricación del impulsor, el uso de UG resolver el problema en la industria manufacturera en la preparación del programa de mecanizado del impulsor . Introdujo la idea del método de fabricación del impulsor. El propósito indirecto es hacer que el mecanizado CNC sea más conocido, y que las personas conozcan las ventajas del mecanizado CNC, el rango de procesamiento.

Palabras clave: mecanizado CNC; UG; trayectoria de la herramienta, simulación de mecanizado, modelado sólido tridimensional, procesos; impulso

1.1 Descripción del producto

El impulsor integral es un componente clave de la maquinaria de energía, ampliamente utilizado en la industria aeroespacial y en otros campos, y su tecnología de procesamiento siempre ha sido un tema importante en la fabricación. De la geometría y el proceso del impulsor en general se puede ver: La planificación de la trayectoria de mecanizado tiene más restricciones al mecanizar un impulsor integral. El espacio entre paletas adyacentes es pequeño y es fácil producir interferencia de colisión durante el procesamiento. Es difícil generar automáticamente trayectorias de mecanizado que no interfieran. Por lo tanto, en el proceso de mecanizado del impulsor, es necesario no solo garantizar que la trayectoria de mecanizado de la superficie de la paleta pueda cumplir los requisitos de precisión geométrica. Y debido a que el espesor de la veleta es limitado, por lo tanto, debemos prestar atención a la planificación de la trayectoria en el procesamiento real para mantener la calidad del mecanizado.

1.2 Selección de métodos de procesamiento

El mecanizado integral del impulsor siempre ha sido un problema difícil para los ingenieros y técnicos en el procesamiento mecánico. Para procesar un impulsor calificado, las personas han encontrado muchas soluciones. Después de la formación a partir de la reparación inicial de la luz de fundición, después de la colada de cera de parafina, existen métodos como el EDM. entre ellos, algunos fabricantes utilizan la copia tridimensional. Sin embargo, estos métodos no son el procesamiento ineficiente, la precisión es pobre o las propiedades mecánicas del producto, Hasta la aplicación de la tecnología de mecanizado CNC para el procesamiento de impulsores, estos problemas se han resuelto fundamentalmente.

La complejidad del mecanizado del impulsor radica principalmente en el hecho de que su veleta son superficies curvas complejas. Y si puede mecanizar con precisión hélices con formas complejas se ha convertido en un estándar importante para medir el rendimiento de las máquinas herramienta CNC. Como las máquinas herramientas CNC tienen un enlace de cuatro ejes o un enlace de cinco ejes,

Al usarlo para el mecanizado del impulsor, puede garantizar que la parte del cabezal de la herramienta pueda cortar con precisión la pieza de trabajo. También puede usar su eje giratorio para evitar que el cuerpo de la herramienta o la barra de herramientas evite las otras partes de la pieza de trabajo para evitar interferencias o cortes excesivos.

2.1.1 Métodos generales de modelado

Hay tres tipos de aplicaciones para el modelado de superficies:

(1) diseño original del producto, creación de un modelo de superficie a partir de un boceto;

(2) De acuerdo con los dibujos bidimensionales para el modelado de superficies, el llamado modelado de dibujos;

(3) ingeniería inversa, ese modelo de mapeo de puntos.

Esta vez, introduzca el segundo tipo de pasos generales de implementación. El proceso de dibujo se puede dividir en dos etapas.

La primera etapa es el análisis de modelado para determinar las ideas y métodos de modelado correctos. incluir:

(1) sobre la base del producto reconocido correctamente FIG descompuesto en una única superficie curva o grupo de cara.

(2) Determine el tipo y el método de generación de cada superficie, como la superficie reglamentada, la superficie de barrido o la superficie de barrido;

(3) determinar la relación entre las superficies de conexión (como achaflanado, corte, etc.) y una secuencia de conexión.

La segunda etapa es la realización de modelado, que incluye:

(1) De acuerdo con el dibujo, dibuje la línea de contorno de visión 2D necesaria en el software CAD / CAM y transforme cada vista en la posición real del espacio.

(2) Para cada tipo de superficie, use las líneas de contorno en cada vista para completar el modelado de cada superficie;

(3) Completar el achaflanado, corte, etc. en función de la relación de conexión entre las superficies;

(4) Complete el modelado de la estructura (entidad) en el producto.

2.1.2 Método de modelado del impulsor

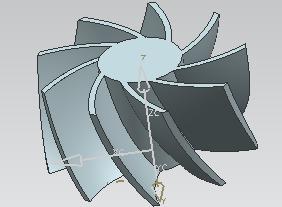

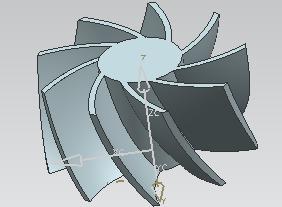

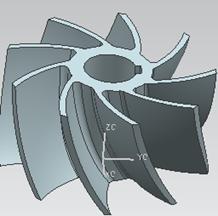

Se creó la forma sólida del impulsor general, que consta principalmente de dos partes: la aleta y el cubo. La superficie curva de la veleta es una superficie libre con altos requisitos de suavidad y continuidad. La línea de sección es una curva libre compleja, por lo que la forma de la veleta es difícil de modelar. Actualmente, la línea de sección generalmente se crea primero, y luego la superficie de la veleta se modela por medio de la línea de sección. La creación del jefe de rueda es relativamente simple. Cree una cadena de línea de sección en el modo de boceto. Estira la cuerda de la línea de sección con el comando de estiramiento para crear el jefe de la rueda. Los comandos de Rotary también se pueden usar para modelar el jefe de la rueda. Se puede ver que la clave de la forma general del impulsor es la forma del cuerpo de la aleta. La forma sólida de la veleta es una parte clave del trabajo de modelado del impulsor en general. Sus requisitos de diseño son altos y las características de la superficie también son más complejas.

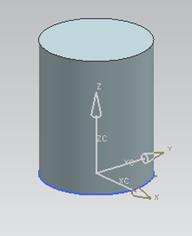

2.2 La creación del jefe de la rueda

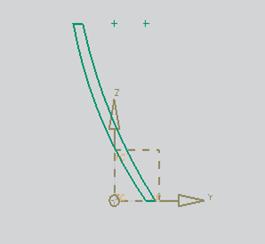

La creación del jefe de rueda es relativamente simple, hay dos formas de elegir, una es realizar un modelado tridimensional directamente, la otra es crear un boceto y luego estirar. El segundo método se usa para crear la cadena de líneas de sección en el modo de boceto y luego usa el comando de estiramiento para rotar la línea de la cadena de sección para crear el saliente de la rueda, como se muestra en la Figura 2-1 y 2-2.

Figura 2-1 Bosquejo del cubo Figura 2-2 Hub de rueda

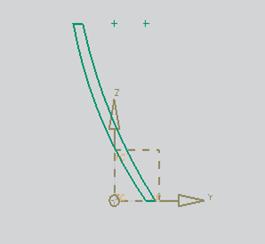

2.3 La creación de paleta

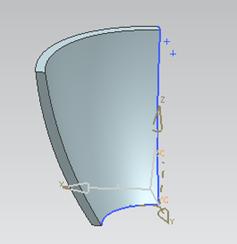

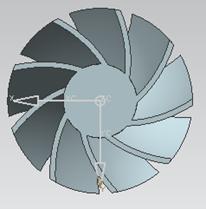

Haga una curva de boceto de paleta y genere una sola paleta, como se muestra en las Figuras 2-3, 2-4.

Figura 2-3 Proyección del plano de paletas Figura 2-4 entidad de paletas

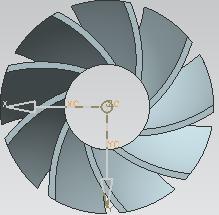

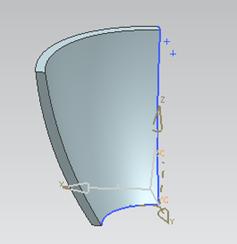

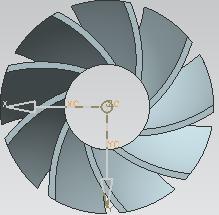

Al transformar los comandos, se generan otras paletas, como se muestra en la Figura 2-5 y la Figura 2-6

Figura 2-5 Paleta giratoria Figura 2-6 Vista superior de la paleta giratoria

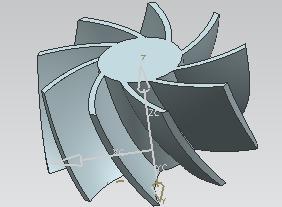

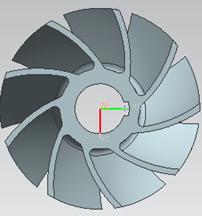

2.4 Generación Impulsor

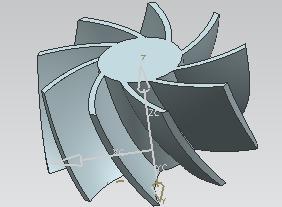

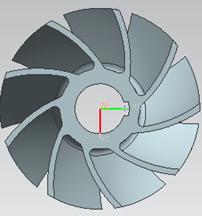

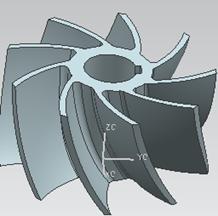

Conecte la paleta y el jefe de rueda juntos mediante el comando suma. Como se muestra en la Figura 2-7, 2-8.

Figura 2-7 Cuerpo sólido del impulsor Figura 2-8 Cuerpo sólido del impulsor

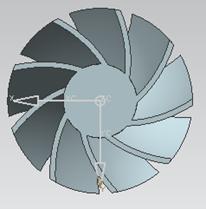

Haga el orificio central y el chavetero, y agregue el chaflán en la unión de la paleta y el saliente de la rueda, como se muestra en la Figura 2-9, 2-10.

Fig. 2-9 Finalización del modelado del impulsor Fig. 2-10 Vista superior del impulsor

El material del impulsor debe tener buenas propiedades mecánicas integrales, y la temperatura de la habitación y la resistencia a altas temperaturas, la plasticidad y la dureza tienen todos requisitos elevados. Por esta razón, el impulsor debe cumplir con los requisitos necesarios:

(1) propiedades mecánicas adecuadas a temperatura ambiente y alta temperatura;

(2) tienen una alta capacidad de amortiguación de vibraciones;

(3) Alta estabilidad organizacional;

(4) buena capacidad de resistencia a la corrosión y a la erosión;

(5) Buen rendimiento del proceso.

Debido a que el impulsor es uno de los componentes clave del aeroengine, su requerimiento de materiales es minimizar el peso de las piezas y al mismo tiempo garantizar que las piezas tengan suficiente resistencia. Opte por los grados de aleación de aluminio LD5 después de considerar la usabilidad y capacidad de fabricación de la pieza.

El impulsor integral es una pieza simétrica central, y el impulsor debe posicionarse con precisión durante el mecanizado. Seleccione la referencia de posicionamiento: orificio + superficie, utilizando el plano corto del extremo de salida como referencia de posicionamiento axial, utilice el orificio central del impulsor como referencia de posicionamiento axial. Al mecanizar el impulsor integral, la plantilla del impulsor se monta en un mandril y luego se presiona contra los extremos superior e inferior.

3.2 Formulación de rutas de proceso

Teniendo en cuenta el trabajo real de todo el impulsor, en general, la superficie total del impulsor tiene alta precisión, rotación de alta velocidad durante el trabajo, y las demandas de equilibrio dinámico son altas. Combinado con la forma del impulsor, características estructurales, análisis de características de procesamiento del impulsor de material:

(1) Hay muchas paletas en el impulsor. La paleta varía de acuerdo con el diámetro del jefe de la rueda. La paleta tiene una paleta larga y corta, una superficie curva, un alto grado de distorsión y un ángulo de elevación, el movimiento relativo de la herramienta durante el mecanizado puede causar interferencia en las paletas adyacentes, por lo que la elección de la dirección de corte de la herramienta es especialmente importante . Además, la superficie curva debe procesarse en secciones, y se debe tener cuidado para garantizar la consistencia de la superficie que se va a mecanizar.

(2) La trayectoria de flujo entre la aleta es relativamente estrecha, el espacio de procesamiento es pequeño, es difícil usar herramientas de gran diámetro con buena resistencia y rigidez;

(3) El radio de la curvatura del radio de los bordes de entrada y salida de la paleta cambia mucho, lo que cambia en gran medida el ángulo de la herramienta y el accesorio;

(4) Para cumplir con los requisitos de resistencia, la transición entre el eje de la rueda del impulsor y la paleta adopta el método de suavizado y debe prestar gran atención a la selección de la herramienta;

(5) La paleta es una pieza de pared delgada con una estructura compleja y una rigidez de proceso deficiente. Los arreglos del proceso deben considerar múltiples pasos para procesar repetidamente el perfil de la paleta para evitar la deformación debida al mecanizado de las tensiones residuales;

(6) El material del impulsor general es generalmente aleación de aluminio, acero inoxidable, aleación de titanio, etc. Por lo tanto, con el fin de mejorar la resistencia total del impulsor, los espacios en blanco generalmente utilizan forjas, y luego el plano de referencia girando, mecanizando la forma básica de el impulsor giratorio.

Organice la ruta de la herramienta de la siguiente manera:

1, trunking cilíndrico;

2, superficie de extremo de fresado;

3, agujero del centro de perforación;

4, hizo un agujero;

5, chavetero del enchufe;

6, contorno del impulsor de desbaste;

7, paleta de procesamiento en bruto;

8, procesamiento en bruto;

9, paleta de acabado;

10, superficie de flujo de acabado;

11, desbarbado del borde de molienda.

4.2 Creando un entorno de procesamiento

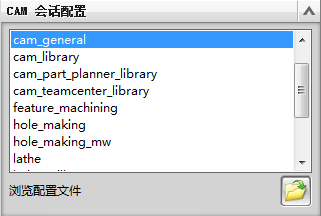

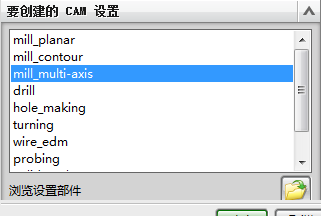

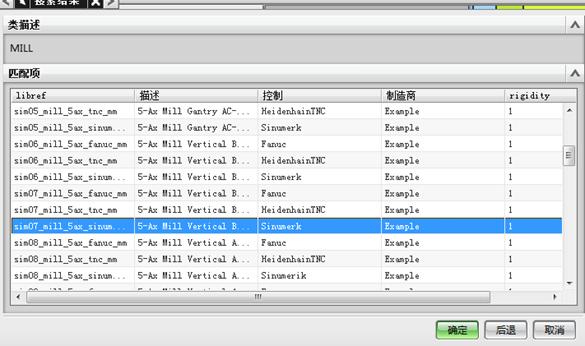

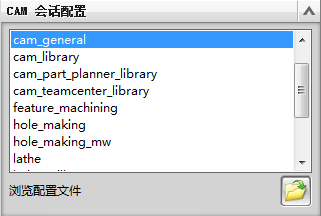

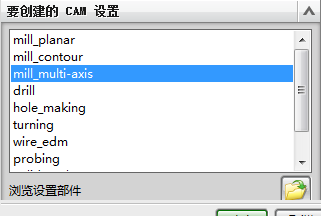

UG puede elegir una variedad de métodos de procesamiento, hay para el procesamiento general, hay para el mecanizado multieje, el mecanizado del impulsor para el mecanizado multieje de más de tres ejes, por lo que los métodos de procesamiento ordinarios no pueden cumplir con el procesamiento del impulsor, por lo que determinar el entorno de procesamiento para el fresado de contorno variable, como se muestra en la Figura 4-2, 4-3

Figura 4-2 Configuración de CAM Figura 4-3 Entorno de procesamiento

4.4 Configuración del parámetro de procesamiento y generación de ruta de corte

4.4.1 Método de planificación de trayectoria de la herramienta

El objetivo de la planificación de la trayectoria de la herramienta es generar un conjunto de posiciones de herramienta para las piezas que se mecanizarán, de modo que la eficiencia de mecanizado sea máxima bajo la premisa de garantizar la precisión del mecanizado. Para la planificación de la trayectoria de la herramienta de mecanizado NC de dos ejes y tres ejes, el proceso de planificación puede considerarse como el proceso de determinación de las coordenadas X, Y del eje de la ubicación de la herramienta. Al mismo tiempo, se puede determinar el valor inicial de la coordenada del eje Z. Entonces el cálculo sin interferencias de la coordenada del eje Z se completa con el proceso de interferencia posterior. Para la planificación de la trayectoria de la herramienta de mecanizado de superficie de cinco ejes, la posición inicial del vector del eje de la herramienta es paralela al vector normal en el punto de ubicación de la herramienta. El proceso de planificación también incluye determinar el ángulo de rotación del vector del eje del cortador alrededor de la curvatura principal máxima en la ubicación de la cuchilla, es decir, el ángulo del talón. Y el ángulo de rotación alrededor de la dirección de vectorización, es decir, el ángulo de deslizamiento lateral, estos dos ángulos juntos determinan la actitud espacial de la herramienta.

Las tareas de planificación de ruta de herramienta se pueden resumir de la siguiente manera:

(1) determinar la geometría de la trayectoria de la herramienta;

(2) Determine la secuencia de conexión y el método de conexión de la línea de trayectoria de la herramienta;

(3) Determine la densidad de la línea de trayectoria de la herramienta y la densidad de la ubicación de la herramienta en la trayectoria de la herramienta;

(4) En la planificación de la trayectoria de la herramienta para el mecanizado NC de cinco ejes, la actitud del espacio de la herramienta en cada ubicación de la herramienta también debe determinarse.

La generación de trayectorias de herramienta NC de varios ejes es la base y la clave de la programación NC. Hay muchos métodos de cálculo diferentes para diferentes objetos de mecanizado. Algunas superficies de la pieza de trabajo se pueden completar en una sola pasada, siempre que se pueda determinar la dirección óptima del pase. Algunos necesitan más de una pasada para completar, lo que producirá múltiples rutas de herramientas.

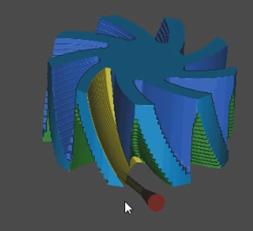

4.4.3 Simulación de procesos

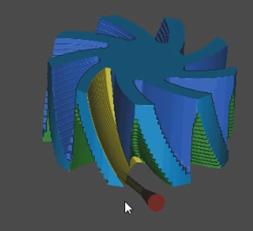

Después de establecer todas las rutas de corte, se realiza una simulación 3D y se realiza un postproceso. El post-tratamiento selecciona el mecanizado de 4 ejes.

Resultados de la simulación, como se muestra en la Figura 4-20, 4-21, 4-22

Figura 4-20 Resultados de simulación de contorno

4.5 post procesamiento

El postprocesamiento de programación NC incluye la generación de archivos de ruta de herramienta de mecanizado y la generación de conjuntos de instrucciones de códigos NC de herramienta de máquina. El post-procesador lee el archivo de ruta de herramienta generado por el sistema, extrae información de mecanizado relevante del mismo, y analiza, juzga y procesa la máquina herramienta de NC especificada de acuerdo con las características y los requisitos de formato de programa NC. Finalmente, genere programas NC reconocibles directamente por máquinas CNC. Es el procesamiento posterior del mecanizado CNC. Afecta directamente el uso del software CAD / CAM y la calidad de mecanizado de las piezas. Seleccione el mecanizado de 5 ejes y exporte el programa NC, como se muestra en la Figura 4-23.

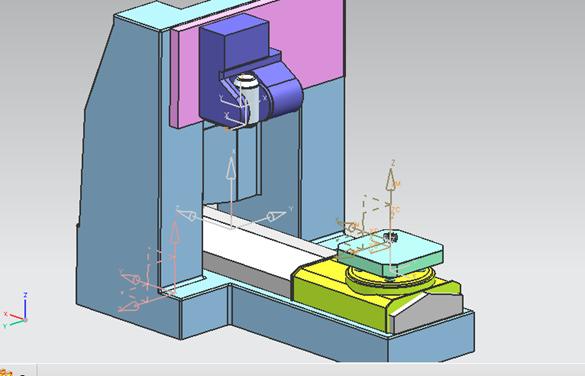

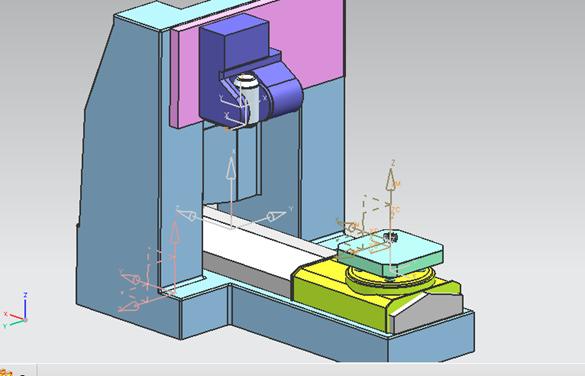

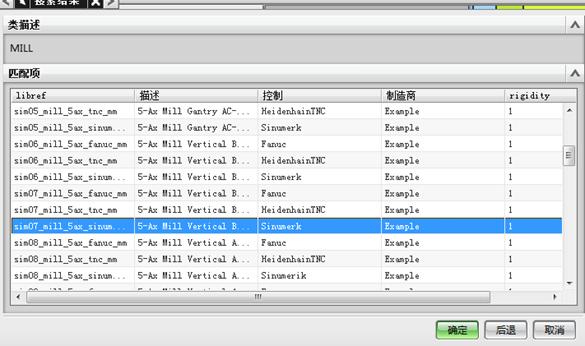

4.6 Simulación de máquina

La máquina utiliza una fresadora vertical de cinco ejes y el sistema de control es Sinumerk. Si no hay un modelo de máquina y un sistema de control seleccionados en el módulo de postprocesamiento de UG, el constructor de postprocesamiento en la herramienta de procesamiento debe seleccionarse a través del menú de inicio de UG. El constructor de posprocesamiento debe generar archivos de procesamiento posterior configurando los parámetros de procesamiento y los parámetros detallados del sistema de control de la máquina-herramienta, y luego a través del módulo de procesamiento de UG, seleccionando el programa correspondiente, seleccionando post-procesamiento y un post-proceso. cuadro de diálogo de procesamiento aparecerá. Hay un archivo predeterminado de procesamiento posterior en el cuadro de diálogo. También puede seleccionar el archivo de procesamiento posterior que haya creado y luego seleccionar la ubicación y la unidad para guardar.

La elección de la máquina herramienta, como se muestra en la Figura 4-24

Figura 4-24 Selección de la máquina herramienta

UG puede llamar directamente al bloque de programa generado desde el módulo de simulación para procesarlo. En la interfaz de simulación, puede ver la velocidad de la máquina herramienta, la velocidad de alimentación y el estado del refrigerante. También puedes monitorear las coordenadas de la herramienta en tiempo real. En el área del programa NC, puede ver la etapa de procesamiento actual del código del programa. Como se muestra en la Figura 4-25.

Resumen del Capítulo 5

El trabajo principal de este diseño fue el control numérico del impulsor y la simulación de la máquina herramienta. Desde la selección de la pieza hasta la simulación final de la máquina-herramienta virtual, experimentó muchos fallos. Después de la mejora, el diseño se completó finalmente. El mecanizado CNC de cinco ejes es una de las mejores soluciones para obtener superficies complejas y piezas irregulares, especialmente aquellas curvas y superficies que se describen mediante ciertas ecuaciones teóricas numéricas y requieren precisión suficiente, como paleta de rodete en general, y al mismo tiempo, el desarrollo y la aplicación de la tecnología de procesamiento de coordenadas está estrechamente relacionada con la tecnología CAD / CAM. Este diseño utiliza principalmente el impulsor monolítico de motor aeronáutico como un ejemplo, y analiza y estudia su modelado geométrico, cálculo de posición de herramienta, planificación de ruta de herramienta y tecnología de procesamiento de control numérico.

El impulsor integral es un componente clave de la maquinaria de energía, ampliamente utilizado en la industria aeroespacial y en otros campos, y su tecnología de procesamiento siempre ha sido un tema importante en la fabricación. De la geometría y el proceso del impulsor en general se puede ver: La planificación de la trayectoria de mecanizado tiene más restricciones al mecanizar un impulsor integral. El espacio entre paletas adyacentes es pequeño y es fácil producir interferencia de colisión durante el procesamiento. Es difícil generar automáticamente trayectorias de mecanizado que no interfieran. Por lo tanto, en el proceso de mecanizado del impulsor, es necesario no solo garantizar que la trayectoria de mecanizado de la superficie de la paleta pueda cumplir los requisitos de precisión geométrica. Y debido a que el espesor de la veleta es limitado, por lo tanto, debemos prestar atención a la planificación de la trayectoria en el procesamiento real para mantener la calidad del mecanizado.

1.2 Selección de métodos de procesamiento

El mecanizado integral del impulsor siempre ha sido un problema difícil para los ingenieros y técnicos en el procesamiento mecánico. Para procesar un impulsor calificado, las personas han encontrado muchas soluciones. Después de la formación a partir de la reparación inicial de la luz de fundición, después de la colada de cera de parafina, existen métodos como el EDM. entre ellos, algunos fabricantes utilizan la copia tridimensional. Sin embargo, estos métodos no son el procesamiento ineficiente, la precisión es pobre o las propiedades mecánicas del producto, Hasta la aplicación de la tecnología de mecanizado CNC para el procesamiento de impulsores, estos problemas se han resuelto fundamentalmente.

La complejidad del mecanizado del impulsor radica principalmente en el hecho de que su veleta son superficies curvas complejas. Y si puede mecanizar con precisión hélices con formas complejas se ha convertido en un estándar importante para medir el rendimiento de las máquinas herramienta CNC. Como las máquinas herramientas CNC tienen un enlace de cuatro ejes o un enlace de cinco ejes,

Al usarlo para el mecanizado del impulsor, puede garantizar que la parte del cabezal de la herramienta pueda cortar con precisión la pieza de trabajo. También puede usar su eje giratorio para evitar que el cuerpo de la herramienta o la barra de herramientas evite las otras partes de la pieza de trabajo para evitar interferencias o cortes excesivos.

Capítulo 2 Modelado sólido tridimensional del impulsor integral

2.1 Descripción general de los métodos de modelado2.1.1 Métodos generales de modelado

Hay tres tipos de aplicaciones para el modelado de superficies:

(1) diseño original del producto, creación de un modelo de superficie a partir de un boceto;

(2) De acuerdo con los dibujos bidimensionales para el modelado de superficies, el llamado modelado de dibujos;

(3) ingeniería inversa, ese modelo de mapeo de puntos.

Esta vez, introduzca el segundo tipo de pasos generales de implementación. El proceso de dibujo se puede dividir en dos etapas.

La primera etapa es el análisis de modelado para determinar las ideas y métodos de modelado correctos. incluir:

(1) sobre la base del producto reconocido correctamente FIG descompuesto en una única superficie curva o grupo de cara.

(2) Determine el tipo y el método de generación de cada superficie, como la superficie reglamentada, la superficie de barrido o la superficie de barrido;

(3) determinar la relación entre las superficies de conexión (como achaflanado, corte, etc.) y una secuencia de conexión.

La segunda etapa es la realización de modelado, que incluye:

(1) De acuerdo con el dibujo, dibuje la línea de contorno de visión 2D necesaria en el software CAD / CAM y transforme cada vista en la posición real del espacio.

(2) Para cada tipo de superficie, use las líneas de contorno en cada vista para completar el modelado de cada superficie;

(3) Completar el achaflanado, corte, etc. en función de la relación de conexión entre las superficies;

(4) Complete el modelado de la estructura (entidad) en el producto.

2.1.2 Método de modelado del impulsor

Se creó la forma sólida del impulsor general, que consta principalmente de dos partes: la aleta y el cubo. La superficie curva de la veleta es una superficie libre con altos requisitos de suavidad y continuidad. La línea de sección es una curva libre compleja, por lo que la forma de la veleta es difícil de modelar. Actualmente, la línea de sección generalmente se crea primero, y luego la superficie de la veleta se modela por medio de la línea de sección. La creación del jefe de rueda es relativamente simple. Cree una cadena de línea de sección en el modo de boceto. Estira la cuerda de la línea de sección con el comando de estiramiento para crear el jefe de la rueda. Los comandos de Rotary también se pueden usar para modelar el jefe de la rueda. Se puede ver que la clave de la forma general del impulsor es la forma del cuerpo de la aleta. La forma sólida de la veleta es una parte clave del trabajo de modelado del impulsor en general. Sus requisitos de diseño son altos y las características de la superficie también son más complejas.

2.2 La creación del jefe de la rueda

La creación del jefe de rueda es relativamente simple, hay dos formas de elegir, una es realizar un modelado tridimensional directamente, la otra es crear un boceto y luego estirar. El segundo método se usa para crear la cadena de líneas de sección en el modo de boceto y luego usa el comando de estiramiento para rotar la línea de la cadena de sección para crear el saliente de la rueda, como se muestra en la Figura 2-1 y 2-2.

Figura 2-1 Bosquejo del cubo Figura 2-2 Hub de rueda

2.3 La creación de paleta

Haga una curva de boceto de paleta y genere una sola paleta, como se muestra en las Figuras 2-3, 2-4.

Figura 2-3 Proyección del plano de paletas Figura 2-4 entidad de paletas

Al transformar los comandos, se generan otras paletas, como se muestra en la Figura 2-5 y la Figura 2-6

Figura 2-5 Paleta giratoria Figura 2-6 Vista superior de la paleta giratoria

2.4 Generación Impulsor

Conecte la paleta y el jefe de rueda juntos mediante el comando suma. Como se muestra en la Figura 2-7, 2-8.

Figura 2-7 Cuerpo sólido del impulsor Figura 2-8 Cuerpo sólido del impulsor

Haga el orificio central y el chavetero, y agregue el chaflán en la unión de la paleta y el saliente de la rueda, como se muestra en la Figura 2-9, 2-10.

Fig. 2-9 Finalización del modelado del impulsor Fig. 2-10 Vista superior del impulsor

Capítulo 3 Análisis de la tecnología de procesamiento del impulsor

3.1 La elección de los materialesEl material del impulsor debe tener buenas propiedades mecánicas integrales, y la temperatura de la habitación y la resistencia a altas temperaturas, la plasticidad y la dureza tienen todos requisitos elevados. Por esta razón, el impulsor debe cumplir con los requisitos necesarios:

(1) propiedades mecánicas adecuadas a temperatura ambiente y alta temperatura;

(2) tienen una alta capacidad de amortiguación de vibraciones;

(3) Alta estabilidad organizacional;

(4) buena capacidad de resistencia a la corrosión y a la erosión;

(5) Buen rendimiento del proceso.

Debido a que el impulsor es uno de los componentes clave del aeroengine, su requerimiento de materiales es minimizar el peso de las piezas y al mismo tiempo garantizar que las piezas tengan suficiente resistencia. Opte por los grados de aleación de aluminio LD5 después de considerar la usabilidad y capacidad de fabricación de la pieza.

El impulsor integral es una pieza simétrica central, y el impulsor debe posicionarse con precisión durante el mecanizado. Seleccione la referencia de posicionamiento: orificio + superficie, utilizando el plano corto del extremo de salida como referencia de posicionamiento axial, utilice el orificio central del impulsor como referencia de posicionamiento axial. Al mecanizar el impulsor integral, la plantilla del impulsor se monta en un mandril y luego se presiona contra los extremos superior e inferior.

3.2 Formulación de rutas de proceso

Teniendo en cuenta el trabajo real de todo el impulsor, en general, la superficie total del impulsor tiene alta precisión, rotación de alta velocidad durante el trabajo, y las demandas de equilibrio dinámico son altas. Combinado con la forma del impulsor, características estructurales, análisis de características de procesamiento del impulsor de material:

(1) Hay muchas paletas en el impulsor. La paleta varía de acuerdo con el diámetro del jefe de la rueda. La paleta tiene una paleta larga y corta, una superficie curva, un alto grado de distorsión y un ángulo de elevación, el movimiento relativo de la herramienta durante el mecanizado puede causar interferencia en las paletas adyacentes, por lo que la elección de la dirección de corte de la herramienta es especialmente importante . Además, la superficie curva debe procesarse en secciones, y se debe tener cuidado para garantizar la consistencia de la superficie que se va a mecanizar.

(2) La trayectoria de flujo entre la aleta es relativamente estrecha, el espacio de procesamiento es pequeño, es difícil usar herramientas de gran diámetro con buena resistencia y rigidez;

(3) El radio de la curvatura del radio de los bordes de entrada y salida de la paleta cambia mucho, lo que cambia en gran medida el ángulo de la herramienta y el accesorio;

(4) Para cumplir con los requisitos de resistencia, la transición entre el eje de la rueda del impulsor y la paleta adopta el método de suavizado y debe prestar gran atención a la selección de la herramienta;

(5) La paleta es una pieza de pared delgada con una estructura compleja y una rigidez de proceso deficiente. Los arreglos del proceso deben considerar múltiples pasos para procesar repetidamente el perfil de la paleta para evitar la deformación debida al mecanizado de las tensiones residuales;

(6) El material del impulsor general es generalmente aleación de aluminio, acero inoxidable, aleación de titanio, etc. Por lo tanto, con el fin de mejorar la resistencia total del impulsor, los espacios en blanco generalmente utilizan forjas, y luego el plano de referencia girando, mecanizando la forma básica de el impulsor giratorio.

Organice la ruta de la herramienta de la siguiente manera:

1, trunking cilíndrico;

2, superficie de extremo de fresado;

3, agujero del centro de perforación;

4, hizo un agujero;

5, chavetero del enchufe;

6, contorno del impulsor de desbaste;

7, paleta de procesamiento en bruto;

8, procesamiento en bruto;

9, paleta de acabado;

10, superficie de flujo de acabado;

11, desbarbado del borde de molienda.

4.2 Creando un entorno de procesamiento

UG puede elegir una variedad de métodos de procesamiento, hay para el procesamiento general, hay para el mecanizado multieje, el mecanizado del impulsor para el mecanizado multieje de más de tres ejes, por lo que los métodos de procesamiento ordinarios no pueden cumplir con el procesamiento del impulsor, por lo que determinar el entorno de procesamiento para el fresado de contorno variable, como se muestra en la Figura 4-2, 4-3

Figura 4-2 Configuración de CAM Figura 4-3 Entorno de procesamiento

4.4 Configuración del parámetro de procesamiento y generación de ruta de corte

4.4.1 Método de planificación de trayectoria de la herramienta

El objetivo de la planificación de la trayectoria de la herramienta es generar un conjunto de posiciones de herramienta para las piezas que se mecanizarán, de modo que la eficiencia de mecanizado sea máxima bajo la premisa de garantizar la precisión del mecanizado. Para la planificación de la trayectoria de la herramienta de mecanizado NC de dos ejes y tres ejes, el proceso de planificación puede considerarse como el proceso de determinación de las coordenadas X, Y del eje de la ubicación de la herramienta. Al mismo tiempo, se puede determinar el valor inicial de la coordenada del eje Z. Entonces el cálculo sin interferencias de la coordenada del eje Z se completa con el proceso de interferencia posterior. Para la planificación de la trayectoria de la herramienta de mecanizado de superficie de cinco ejes, la posición inicial del vector del eje de la herramienta es paralela al vector normal en el punto de ubicación de la herramienta. El proceso de planificación también incluye determinar el ángulo de rotación del vector del eje del cortador alrededor de la curvatura principal máxima en la ubicación de la cuchilla, es decir, el ángulo del talón. Y el ángulo de rotación alrededor de la dirección de vectorización, es decir, el ángulo de deslizamiento lateral, estos dos ángulos juntos determinan la actitud espacial de la herramienta.

Las tareas de planificación de ruta de herramienta se pueden resumir de la siguiente manera:

(1) determinar la geometría de la trayectoria de la herramienta;

(2) Determine la secuencia de conexión y el método de conexión de la línea de trayectoria de la herramienta;

(3) Determine la densidad de la línea de trayectoria de la herramienta y la densidad de la ubicación de la herramienta en la trayectoria de la herramienta;

(4) En la planificación de la trayectoria de la herramienta para el mecanizado NC de cinco ejes, la actitud del espacio de la herramienta en cada ubicación de la herramienta también debe determinarse.

La generación de trayectorias de herramienta NC de varios ejes es la base y la clave de la programación NC. Hay muchos métodos de cálculo diferentes para diferentes objetos de mecanizado. Algunas superficies de la pieza de trabajo se pueden completar en una sola pasada, siempre que se pueda determinar la dirección óptima del pase. Algunos necesitan más de una pasada para completar, lo que producirá múltiples rutas de herramientas.

4.4.3 Simulación de procesos

Después de establecer todas las rutas de corte, se realiza una simulación 3D y se realiza un postproceso. El post-tratamiento selecciona el mecanizado de 4 ejes.

Resultados de la simulación, como se muestra en la Figura 4-20, 4-21, 4-22

Figura 4-20 Resultados de simulación de contorno

4.5 post procesamiento

El postprocesamiento de programación NC incluye la generación de archivos de ruta de herramienta de mecanizado y la generación de conjuntos de instrucciones de códigos NC de herramienta de máquina. El post-procesador lee el archivo de ruta de herramienta generado por el sistema, extrae información de mecanizado relevante del mismo, y analiza, juzga y procesa la máquina herramienta de NC especificada de acuerdo con las características y los requisitos de formato de programa NC. Finalmente, genere programas NC reconocibles directamente por máquinas CNC. Es el procesamiento posterior del mecanizado CNC. Afecta directamente el uso del software CAD / CAM y la calidad de mecanizado de las piezas. Seleccione el mecanizado de 5 ejes y exporte el programa NC, como se muestra en la Figura 4-23.

4.6 Simulación de máquina

La máquina utiliza una fresadora vertical de cinco ejes y el sistema de control es Sinumerk. Si no hay un modelo de máquina y un sistema de control seleccionados en el módulo de postprocesamiento de UG, el constructor de postprocesamiento en la herramienta de procesamiento debe seleccionarse a través del menú de inicio de UG. El constructor de posprocesamiento debe generar archivos de procesamiento posterior configurando los parámetros de procesamiento y los parámetros detallados del sistema de control de la máquina-herramienta, y luego a través del módulo de procesamiento de UG, seleccionando el programa correspondiente, seleccionando post-procesamiento y un post-proceso. cuadro de diálogo de procesamiento aparecerá. Hay un archivo predeterminado de procesamiento posterior en el cuadro de diálogo. También puede seleccionar el archivo de procesamiento posterior que haya creado y luego seleccionar la ubicación y la unidad para guardar.

La elección de la máquina herramienta, como se muestra en la Figura 4-24

Figura 4-24 Selección de la máquina herramienta

UG puede llamar directamente al bloque de programa generado desde el módulo de simulación para procesarlo. En la interfaz de simulación, puede ver la velocidad de la máquina herramienta, la velocidad de alimentación y el estado del refrigerante. También puedes monitorear las coordenadas de la herramienta en tiempo real. En el área del programa NC, puede ver la etapa de procesamiento actual del código del programa. Como se muestra en la Figura 4-25.

Resumen del Capítulo 5

El trabajo principal de este diseño fue el control numérico del impulsor y la simulación de la máquina herramienta. Desde la selección de la pieza hasta la simulación final de la máquina-herramienta virtual, experimentó muchos fallos. Después de la mejora, el diseño se completó finalmente. El mecanizado CNC de cinco ejes es una de las mejores soluciones para obtener superficies complejas y piezas irregulares, especialmente aquellas curvas y superficies que se describen mediante ciertas ecuaciones teóricas numéricas y requieren precisión suficiente, como paleta de rodete en general, y al mismo tiempo, el desarrollo y la aplicación de la tecnología de procesamiento de coordenadas está estrechamente relacionada con la tecnología CAD / CAM. Este diseño utiliza principalmente el impulsor monolítico de motor aeronáutico como un ejemplo, y analiza y estudia su modelado geométrico, cálculo de posición de herramienta, planificación de ruta de herramienta y tecnología de procesamiento de control numérico.