Elegir la herramienta adecuada para el mecanizado CNC

Es importante elegir la herramienta CNC correcta al programar. Los requisitos generales para las herramientas CNC son su fácil instalación y ajuste, buena rigidez, alta precisión y buena durabilidad. Sobre esta base, una consideración integral del rendimiento de corte del material de la pieza, la capacidad de procesamiento de la máquina herramienta, el tipo de proceso de mecanizado CNC. La cantidad de corte y muchos factores relacionados con el rango de trabajo de la máquina herramienta y el dispositivo de control numérico.

1. Factores que afectan la selección de herramientas CNC.

Al elegir el tipo y la especificación de la herramienta, se consideran los principales factores:

(1) Naturaleza de la producción.

La propiedad de producción aquí se refiere al tamaño de lote de las piezas, principalmente considerando la influencia en la selección de la herramienta del costo de procesamiento. Por ejemplo, el uso de herramientas especiales en la producción en masa puede ser rentable. En la producción de pequeños lotes, la elección de herramientas estándar es más adecuada.

(2) Tipo de máquina

Complete las máquinas herramientas CNC utilizadas en este paso, selección del tipo de efectos de la herramienta (taladro, herramienta de torneado o herramienta de fresado). Las herramientas de alta productividad, como las herramientas de corte de alta velocidad y las herramientas de torneado de avance grande, se permiten bajo la condición de que el sistema de piezas de trabajo y el sistema de herramientas sean rígidos.

(3) plan de mecanizado CNC

Se pueden utilizar diferentes tipos de herramientas para diferentes soluciones de mecanizado CNC. Por ejemplo, el mecanizado de agujeros puede hacerse con taladros y escariadores, o con taladros y herramientas de perforación.

(4) Tamaño y forma de la pieza.

El tamaño y la forma de la pieza también influyen en la elección del tipo de herramienta y la especificación. Por ejemplo, las superficies especiales se mecanizan con herramientas especiales.

(5) la rugosidad de la superficie de mecanizado

La rugosidad de la superficie de la superficie mecanizada afecta la forma estructural y la cantidad de corte de la herramienta. Por ejemplo, cuando se utilizan desbaste, se pueden utilizar fresas de dientes ásperos, y las fresas finas se utilizan mejor para el fresado de acabado.

(6) precisión de mecanizado

La precisión de mecanizado afecta el tipo y la forma de la herramienta de acabado. Por ejemplo, el mecanizado final del orificio puede procesarse perforando, escariando o taladrando según la precisión del orificio.

(7) material de la pieza de trabajo

El material de la pieza de trabajo determinará la elección del material de la herramienta y la geometría de la parte de corte. El material de la herramienta está relacionado con la precisión de mecanizado de la pieza y la dureza del material.

2. Requisitos de rendimiento de las herramientas CNC.

Debido a que las máquinas herramienta CNC tienen las características de alta precisión de mecanizado, alta eficiencia de mecanizado, proceso de mecanizado concentrado y pocos tiempos de sujeción de piezas, se imponen mayores requisitos en las herramientas de CNC utilizadas.

En términos de rendimiento de la herramienta, las herramientas CNC deben ser más altas que las utilizadas en las máquinas herramienta ordinarias.

Al seleccionar una herramienta CNC, la primera opción es utilizar primero la herramienta estándar. Si es necesario, puede utilizar una variedad de herramientas compuestas de alta eficiencia y herramientas especiales especiales. Al seleccionar una herramienta CNC estándar, debe combinarse con la situación actual, en la medida de lo posible, para elegir una variedad de herramientas avanzadas, como herramientas indexables, herramientas de carburo sólido, herramientas de cerámica.

Al elegir una máquina herramienta CNC, también debe considerar los siguientes aspectos:

(1) El tipo, la especificación y el nivel de precisión de la herramienta CNC deben poder cumplir los requisitos de mecanizado, y el material de la herramienta debe ser compatible con el material de la pieza.

(2) Buen rendimiento de corte.

Para adaptarse al gran respaldo y la alta velocidad de avance de la herramienta durante el desbaste o el mecanizado de materiales difíciles de mecanizar, la herramienta debe poder soportar cortes de alta velocidad y cortes potentes. Al mismo tiempo, el mismo lote de herramientas debe ser estable en términos de rendimiento de corte y vida útil de la herramienta para lograr un cambio de herramienta de acuerdo con la vida útil de la herramienta o para administrar la vida de la herramienta mediante el sistema CNC.

(3) Alta precisión.

Para cumplir con los requisitos de alta precisión y cambio automático de herramientas en el mecanizado CNC, la herramienta debe tener una alta precisión. Por ejemplo, la fresa de extremo integral tiene una precisión dimensional radial de hasta 0,005 mm.

(4) Alta fiabilidad.

Es necesario asegurarse de que la herramienta no se dañe accidentalmente y de posibles defectos en el mecanizado CNC, lo que afectará el progreso suave del mecanizado. Se requiere que la herramienta y los accesorios combinados con ella tengan una buena confiabilidad y una gran adaptabilidad.

(5) Alta durabilidad.

Las herramientas de mecanizado CNC, ya sea en desbaste o acabado, deben tener una mayor durabilidad que las utilizadas en las máquinas herramienta convencionales. Con el fin de minimizar el número de herramientas de reemplazo o rectificado y la configuración de herramientas, mejorando así la eficiencia de procesamiento de las máquinas herramienta CNC y el proceso de garantía de calidad.

(6) Buena ruptura de viruta y rendimiento de eliminación de viruta.

En el mecanizado CNC, la ruptura de viruta y la eliminación de viruta no se manejan manualmente a mano, como en las máquinas herramienta ordinarias. Las virutas tienden a envolverse alrededor de la herramienta y la pieza de trabajo, dañando la herramienta y rasguñando la superficie mecanizada, e incluso pueden causar lesiones y accidentes con el equipo. Afecta a la calidad de la máquina y al funcionamiento seguro de la máquina herramienta, por lo que se requiere que la herramienta tenga un mejor rendimiento de ruptura de viruta y eliminación de viruta.

3. Método de selección de herramienta

La elección de la herramienta es uno de los contenidos importantes en el proceso de mecanizado CNC, que no solo afecta la eficiencia de mecanizado de la máquina herramienta, sino que también afecta directamente la calidad de mecanizado de la pieza. Debido a que la velocidad del husillo y el rango de las máquinas herramienta CNC son mucho más altos que las máquinas herramientas ordinarias, y la potencia de salida del husillo es grande. Por lo tanto, en comparación con el método de procesamiento tradicional, se imponen requisitos más altos en la herramienta de mecanizado CNC, que incluyen alta precisión, alta resistencia, buena rigidez, alta durabilidad, tamaño estable e instalación y ajuste convenientes. Esto requiere una estructura razonable de la herramienta, la estandarización de los parámetros geométricos y la serialización. Las herramientas CNC son uno de los requisitos previos para mejorar la eficiencia del mecanizado. Su elección depende de la geometría de la pieza que se está mecanizando, el estado del material, la rigidez del dispositivo y la herramienta seleccionada para la máquina.

Los siguientes aspectos deben ser considerados:

(1) Seleccione la herramienta de acuerdo con el rendimiento de corte del material de la pieza. Para tornear o fresar piezas de acero de alta resistencia, aleación de titanio y acero inoxidable, se recomienda seleccionar una herramienta de carburo indexable con buena resistencia al desgaste.

(2) Seleccione la herramienta de acuerdo con la etapa de mecanizado de la pieza.

Es decir, la etapa de desbaste es principalmente para eliminar el margen, y debe seleccionarse la herramienta con mejor rigidez y menor precisión. En las etapas de semiacabado y acabado, para garantizar la precisión de mecanizado y la calidad del producto de las piezas, deben seleccionarse herramientas de alta durabilidad y alta precisión. La herramienta utilizada en la etapa de desbaste tiene la precisión más baja y la herramienta utilizada en la etapa de acabado tiene la precisión más alta. Si se selecciona la misma herramienta para el mecanizado en bruto y de acabado, se sugiere que la herramienta eliminada del mecanizado de acabado se seleccione para el mecanizado en bruto. Debido a que la condición de desgaste de la herramienta para el acabado del acabado es principalmente el ligero desgaste de la hoja, el recubrimiento se desgasta y repara la luz, y el uso continuo afectará la calidad de procesamiento del acabado, pero el impacto en el desbaste es pequeño.

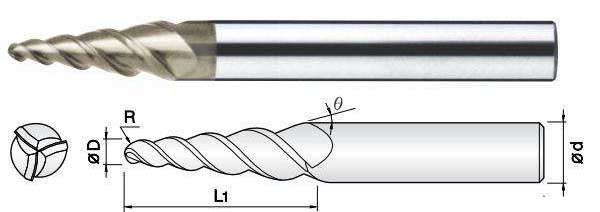

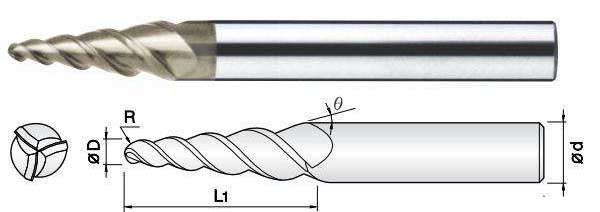

Molino de extremo

(3) Los parámetros de la herramienta y la geometría se seleccionan de acuerdo con las características del área de mecanizado. Se debe utilizar una herramienta con un diámetro grande y una relación de aspecto pequeña si la estructura de la parte lo permite; El borde de corte central de una parte de pared ultra delgada de pared delgada debe tener un ángulo centrípeto suficiente para reducir la fuerza de corte de la herramienta y la parte de corte. Al procesar piezas como aluminio y cobre, debe seleccionar un molino de extremo con una esquina frontal ligeramente más grande y el número de dientes no debe exceder los 4 dientes.

Al seleccionar una herramienta, el tamaño de la herramienta debe adaptarse al tamaño de la superficie de la pieza a mecanizar. En la producción, el contorno periférico de las partes planas a menudo es procesado por un molino final; Al fresar el plano, debe seleccionarse la fresa de inserción de carburo cementado; Al mecanizar cabezas y ranuras, seleccione fresas de acero de alta velocidad; Al procesar la superficie de la pieza en bruto o desbaste el orificio, se puede seleccionar una fresa de maíz con un inserto de carburo; Para el mecanizado de algunos contornos tridimensionales y de ángulo variable, a menudo se utilizan fresas de bola, fresas de anillo, fresas cónicas y fresas de disco.

En el mecanizado de superficie de forma libre, ya que la velocidad de corte del extremo de la herramienta de extremo de bola es cero. Para garantizar la precisión de mecanizado, el paso de corte es generalmente pequeño, por lo que el cortador de fresado de bola es adecuado para el acabado de la superficie curva.

El molino de extremo es muy superior al molino de bola tanto en calidad de superficie como en eficiencia de mecanizado. Por lo tanto, cuando sea necesario asegurarse de que las partes no se cortan, al desbastar y semiacabar la superficie, intente seleccionar la fresa final. Además, la durabilidad y la precisión de la herramienta dependen en gran medida del precio de la herramienta y deben tenerse en cuenta.

En la mayoría de los casos, la elección de una buena herramienta aumenta el costo de la herramienta, pero el aumento resultante en la calidad de procesamiento y la eficiencia de procesamiento puede reducir en gran medida el costo general de procesamiento.

En el centro de mecanizado, todas las herramientas están preinstaladas en el almacén de herramientas, y el cambio de herramienta correspondiente se realiza mediante la selección de herramientas y los comandos de cambio de herramienta del programa NC. El vástago estándar correspondiente para la especificación del sistema de máquina-herramienta debe seleccionarse de modo que la herramienta de mecanizado CNC pueda montarse rápida y precisamente en el eje de la máquina o devolverse al cargador de herramientas. El programador debe ser capaz de comprender el tamaño de la estructura, el método de ajuste y el rango de ajuste del portaherramientas utilizado en la máquina herramienta para garantizar que las dimensiones radial y axial de la herramienta se determinan durante la programación, y el orden de las herramientas está dispuesto razonablemente .

1. Factores que afectan la selección de herramientas CNC.

Al elegir el tipo y la especificación de la herramienta, se consideran los principales factores:

(1) Naturaleza de la producción.

La propiedad de producción aquí se refiere al tamaño de lote de las piezas, principalmente considerando la influencia en la selección de la herramienta del costo de procesamiento. Por ejemplo, el uso de herramientas especiales en la producción en masa puede ser rentable. En la producción de pequeños lotes, la elección de herramientas estándar es más adecuada.

(2) Tipo de máquina

Complete las máquinas herramientas CNC utilizadas en este paso, selección del tipo de efectos de la herramienta (taladro, herramienta de torneado o herramienta de fresado). Las herramientas de alta productividad, como las herramientas de corte de alta velocidad y las herramientas de torneado de avance grande, se permiten bajo la condición de que el sistema de piezas de trabajo y el sistema de herramientas sean rígidos.

(3) plan de mecanizado CNC

Se pueden utilizar diferentes tipos de herramientas para diferentes soluciones de mecanizado CNC. Por ejemplo, el mecanizado de agujeros puede hacerse con taladros y escariadores, o con taladros y herramientas de perforación.

(4) Tamaño y forma de la pieza.

El tamaño y la forma de la pieza también influyen en la elección del tipo de herramienta y la especificación. Por ejemplo, las superficies especiales se mecanizan con herramientas especiales.

(5) la rugosidad de la superficie de mecanizado

La rugosidad de la superficie de la superficie mecanizada afecta la forma estructural y la cantidad de corte de la herramienta. Por ejemplo, cuando se utilizan desbaste, se pueden utilizar fresas de dientes ásperos, y las fresas finas se utilizan mejor para el fresado de acabado.

(6) precisión de mecanizado

La precisión de mecanizado afecta el tipo y la forma de la herramienta de acabado. Por ejemplo, el mecanizado final del orificio puede procesarse perforando, escariando o taladrando según la precisión del orificio.

(7) material de la pieza de trabajo

El material de la pieza de trabajo determinará la elección del material de la herramienta y la geometría de la parte de corte. El material de la herramienta está relacionado con la precisión de mecanizado de la pieza y la dureza del material.

2. Requisitos de rendimiento de las herramientas CNC.

Debido a que las máquinas herramienta CNC tienen las características de alta precisión de mecanizado, alta eficiencia de mecanizado, proceso de mecanizado concentrado y pocos tiempos de sujeción de piezas, se imponen mayores requisitos en las herramientas de CNC utilizadas.

En términos de rendimiento de la herramienta, las herramientas CNC deben ser más altas que las utilizadas en las máquinas herramienta ordinarias.

Al seleccionar una herramienta CNC, la primera opción es utilizar primero la herramienta estándar. Si es necesario, puede utilizar una variedad de herramientas compuestas de alta eficiencia y herramientas especiales especiales. Al seleccionar una herramienta CNC estándar, debe combinarse con la situación actual, en la medida de lo posible, para elegir una variedad de herramientas avanzadas, como herramientas indexables, herramientas de carburo sólido, herramientas de cerámica.

Al elegir una máquina herramienta CNC, también debe considerar los siguientes aspectos:

(1) El tipo, la especificación y el nivel de precisión de la herramienta CNC deben poder cumplir los requisitos de mecanizado, y el material de la herramienta debe ser compatible con el material de la pieza.

(2) Buen rendimiento de corte.

Para adaptarse al gran respaldo y la alta velocidad de avance de la herramienta durante el desbaste o el mecanizado de materiales difíciles de mecanizar, la herramienta debe poder soportar cortes de alta velocidad y cortes potentes. Al mismo tiempo, el mismo lote de herramientas debe ser estable en términos de rendimiento de corte y vida útil de la herramienta para lograr un cambio de herramienta de acuerdo con la vida útil de la herramienta o para administrar la vida de la herramienta mediante el sistema CNC.

(3) Alta precisión.

Para cumplir con los requisitos de alta precisión y cambio automático de herramientas en el mecanizado CNC, la herramienta debe tener una alta precisión. Por ejemplo, la fresa de extremo integral tiene una precisión dimensional radial de hasta 0,005 mm.

(4) Alta fiabilidad.

Es necesario asegurarse de que la herramienta no se dañe accidentalmente y de posibles defectos en el mecanizado CNC, lo que afectará el progreso suave del mecanizado. Se requiere que la herramienta y los accesorios combinados con ella tengan una buena confiabilidad y una gran adaptabilidad.

(5) Alta durabilidad.

Las herramientas de mecanizado CNC, ya sea en desbaste o acabado, deben tener una mayor durabilidad que las utilizadas en las máquinas herramienta convencionales. Con el fin de minimizar el número de herramientas de reemplazo o rectificado y la configuración de herramientas, mejorando así la eficiencia de procesamiento de las máquinas herramienta CNC y el proceso de garantía de calidad.

(6) Buena ruptura de viruta y rendimiento de eliminación de viruta.

En el mecanizado CNC, la ruptura de viruta y la eliminación de viruta no se manejan manualmente a mano, como en las máquinas herramienta ordinarias. Las virutas tienden a envolverse alrededor de la herramienta y la pieza de trabajo, dañando la herramienta y rasguñando la superficie mecanizada, e incluso pueden causar lesiones y accidentes con el equipo. Afecta a la calidad de la máquina y al funcionamiento seguro de la máquina herramienta, por lo que se requiere que la herramienta tenga un mejor rendimiento de ruptura de viruta y eliminación de viruta.

3. Método de selección de herramienta

La elección de la herramienta es uno de los contenidos importantes en el proceso de mecanizado CNC, que no solo afecta la eficiencia de mecanizado de la máquina herramienta, sino que también afecta directamente la calidad de mecanizado de la pieza. Debido a que la velocidad del husillo y el rango de las máquinas herramienta CNC son mucho más altos que las máquinas herramientas ordinarias, y la potencia de salida del husillo es grande. Por lo tanto, en comparación con el método de procesamiento tradicional, se imponen requisitos más altos en la herramienta de mecanizado CNC, que incluyen alta precisión, alta resistencia, buena rigidez, alta durabilidad, tamaño estable e instalación y ajuste convenientes. Esto requiere una estructura razonable de la herramienta, la estandarización de los parámetros geométricos y la serialización. Las herramientas CNC son uno de los requisitos previos para mejorar la eficiencia del mecanizado. Su elección depende de la geometría de la pieza que se está mecanizando, el estado del material, la rigidez del dispositivo y la herramienta seleccionada para la máquina.

Los siguientes aspectos deben ser considerados:

(1) Seleccione la herramienta de acuerdo con el rendimiento de corte del material de la pieza. Para tornear o fresar piezas de acero de alta resistencia, aleación de titanio y acero inoxidable, se recomienda seleccionar una herramienta de carburo indexable con buena resistencia al desgaste.

(2) Seleccione la herramienta de acuerdo con la etapa de mecanizado de la pieza.

Es decir, la etapa de desbaste es principalmente para eliminar el margen, y debe seleccionarse la herramienta con mejor rigidez y menor precisión. En las etapas de semiacabado y acabado, para garantizar la precisión de mecanizado y la calidad del producto de las piezas, deben seleccionarse herramientas de alta durabilidad y alta precisión. La herramienta utilizada en la etapa de desbaste tiene la precisión más baja y la herramienta utilizada en la etapa de acabado tiene la precisión más alta. Si se selecciona la misma herramienta para el mecanizado en bruto y de acabado, se sugiere que la herramienta eliminada del mecanizado de acabado se seleccione para el mecanizado en bruto. Debido a que la condición de desgaste de la herramienta para el acabado del acabado es principalmente el ligero desgaste de la hoja, el recubrimiento se desgasta y repara la luz, y el uso continuo afectará la calidad de procesamiento del acabado, pero el impacto en el desbaste es pequeño.

Molino de extremo

(3) Los parámetros de la herramienta y la geometría se seleccionan de acuerdo con las características del área de mecanizado. Se debe utilizar una herramienta con un diámetro grande y una relación de aspecto pequeña si la estructura de la parte lo permite; El borde de corte central de una parte de pared ultra delgada de pared delgada debe tener un ángulo centrípeto suficiente para reducir la fuerza de corte de la herramienta y la parte de corte. Al procesar piezas como aluminio y cobre, debe seleccionar un molino de extremo con una esquina frontal ligeramente más grande y el número de dientes no debe exceder los 4 dientes.

Al seleccionar una herramienta, el tamaño de la herramienta debe adaptarse al tamaño de la superficie de la pieza a mecanizar. En la producción, el contorno periférico de las partes planas a menudo es procesado por un molino final; Al fresar el plano, debe seleccionarse la fresa de inserción de carburo cementado; Al mecanizar cabezas y ranuras, seleccione fresas de acero de alta velocidad; Al procesar la superficie de la pieza en bruto o desbaste el orificio, se puede seleccionar una fresa de maíz con un inserto de carburo; Para el mecanizado de algunos contornos tridimensionales y de ángulo variable, a menudo se utilizan fresas de bola, fresas de anillo, fresas cónicas y fresas de disco.

En el mecanizado de superficie de forma libre, ya que la velocidad de corte del extremo de la herramienta de extremo de bola es cero. Para garantizar la precisión de mecanizado, el paso de corte es generalmente pequeño, por lo que el cortador de fresado de bola es adecuado para el acabado de la superficie curva.

El molino de extremo es muy superior al molino de bola tanto en calidad de superficie como en eficiencia de mecanizado. Por lo tanto, cuando sea necesario asegurarse de que las partes no se cortan, al desbastar y semiacabar la superficie, intente seleccionar la fresa final. Además, la durabilidad y la precisión de la herramienta dependen en gran medida del precio de la herramienta y deben tenerse en cuenta.

En la mayoría de los casos, la elección de una buena herramienta aumenta el costo de la herramienta, pero el aumento resultante en la calidad de procesamiento y la eficiencia de procesamiento puede reducir en gran medida el costo general de procesamiento.

En el centro de mecanizado, todas las herramientas están preinstaladas en el almacén de herramientas, y el cambio de herramienta correspondiente se realiza mediante la selección de herramientas y los comandos de cambio de herramienta del programa NC. El vástago estándar correspondiente para la especificación del sistema de máquina-herramienta debe seleccionarse de modo que la herramienta de mecanizado CNC pueda montarse rápida y precisamente en el eje de la máquina o devolverse al cargador de herramientas. El programador debe ser capaz de comprender el tamaño de la estructura, el método de ajuste y el rango de ajuste del portaherramientas utilizado en la máquina herramienta para garantizar que las dimensiones radial y axial de la herramienta se determinan durante la programación, y el orden de las herramientas está dispuesto razonablemente .