Analisis de plan de proceso de partes de eje

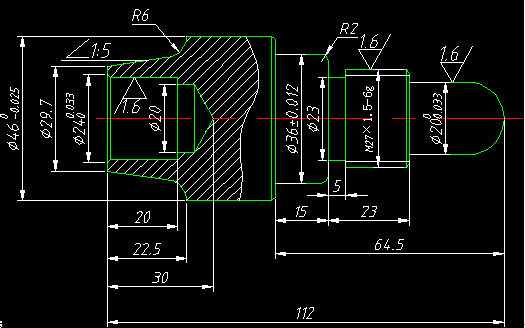

Figura 1-1

(2) Análisis de los dibujos de piezas

La superficie de la pieza se compone de un cilindro, un arco recto, un arco inverso, un cono, una ranura, un hilo, un agujero y similares. El dimensionamiento está completo. El espacio en blanco es de 45 # de acero Φ50 mm × 120 mm. Tratamiento térmico: tratamiento de modulación, HRC25-35 no requiere dureza.

(3) Determine el método de procesamiento:

El principio de selección del método de procesamiento es garantizar la precisión del procesamiento y la rugosidad de la superficie mecanizada.

Debido a que hay muchos métodos de procesamiento para obtener el mismo nivel de precisión y rugosidad superficial, se deben tener en cuenta consideraciones exhaustivas, como la forma, el tamaño y los requisitos de tolerancia de la forma y posición de las piezas en la selección real. En la figura, varias precisiones requieren dimensiones más altas. Debido a que el valor de tolerancia es pequeño, no se toma el promedio durante la programación y se toma su tamaño básico. Hay una conicidad de 1: 5 y un punto de corte de arco en la línea de contorno, y sus coordenadas (29.7,0) (34, 16.5) (46, 22.5) son necesarias durante la programación.

A través del análisis de datos anterior, considerando la eficiencia de procesamiento y el procesamiento económico, el método de mecanizado más ideal es el de torneado. Teniendo en cuenta que la pieza se procesa en masa, el equipo de mecanizado utiliza un torno CNC. La máquina herramienta CNC CJK6032 se seleccionó en función de la forma y las condiciones del material de las piezas mecanizadas.

(4) Determine el plan de procesamiento

Procesamiento más sofisticado en la superficie de la pieza a menudo a través del desbaste, semiacabado y acabado logrado gradualmente. No es suficiente seleccionar el método de procesamiento final apropiado para estas superficies basado solo en los requisitos de calidad. El plan de procesamiento desde el blanco hasta la formación final también debe determinarse correctamente.

En blanco, primero sosteniendo el extremo derecho, girando el extremo izquierdo del contorno 50 mm, el borde izquierdo procesando Φ46 mm, Φ29,7 mm, pendiente 1: 5 pendiente, arco R6, perforación agujero Φ20 mm, agujero 镗 Φ20 mm y chaflán C1.5.

La sujeción del rumbo se ha procesado con un círculo exterior de Φ46 mm, un procesamiento del extremo derecho de Φ36 mm, una hendidura recortada, un hilo de procesamiento M27 × 1.5, Φ20 mm, SΦ20mm y hasta el tamaño.

La secuencia típica de procesamiento del eje es:

Preparación - Torneado de caras - Desbaste de perfiles de extremo izquierdo - Torneado de acabado Perfiles de extremo izquierdo - Perforación - Taladros ásperos - Agujeros de mandrinado finos - Giro de U de la pieza de trabajo - Perfil de extremo de torneado áspero - acabado girando perfil de extremo derecho - Cortado de corte - hilo de torneado áspero terminar Girar hilo.

(5) Determine la referencia de posicionamiento y el método de montaje:

(1) Dato de posicionamiento: se determina que el eje de la palanquilla y el plano del círculo exterior son la referencia para el posicionamiento.

(2) Esquema de sujeción: adopte el mandril autocentrante de tres mordazas, centrado y sujeción.

(6) Determine la secuencia de procesamiento y la ruta de alimentación:

La secuencia de procesamiento se determina de áspera a fina y de cerca a lejos.

Es decir, de derecha a izquierda, giro brusco (dejando un margen de giro de acabado de 0,25 mm),

Luego termine de girar de derecha a izquierda y finalmente gire la rosca.

(7) Selección de herramientas

(1) Use una broca central de Φ5 mm para perforar el orificio central.

(2) Use un taladro de torsión de acero de alta velocidad de Φ20mm.

(3) Torneado áspero y cara plana utilizan herramienta de giro de carburo de 90 °.

(4) Use un cuchillo de corte con un ancho de 5 mm.

(5) El hilo está hecho de herramienta de torneado de rosca externa de carburo cementado 60 °, y el radio del radio de la punta es menor que el radio mínimo del arco, y es apropiado 0.15-0.2 mm. Los parámetros de la herramienta seleccionada se ingresan en la tarjeta de herramientas CN (consulte la tabla) para una fácil programación y administración de la operación.

Tarjeta de herramienta de mecanizado CNC

| Nombre o código del producto | Nombre de parte | Eje típico | Número de parte | |||

| No. | Tool number | Nombre de la especificación | Quantity | Superficie de mecanizado | Note | |

| 1 | T01 | Taladro central de acero de -5mm de alta velocidad | 1 | Taladre el orificio central izquierdo | ||

| 2 | T02 | Broca helicoidal de acero de alta velocidad de Φ20mm | 1 | Taladre el orificio izquierdo de Φ20mm | ||

| 3 | T03 | Herramienta de torneado externo Carbide 45 ° | 1 | Contorneado del contorno exterior, superficie final | ||

| 4 | T04 | Cuchillo ranurado de 5 mm | 1 | Ranurado | ||

| 5 | T05 | Cortador aburrido interior | 1 | Calibre fino | ||

| 6 | T06 | Herramienta de torneado de rosca externa de 60 ° | 1 | Torneado | ||

8) Selección del monto de corte

(1) de nuevo para comer la selección de cuchillas, selección de ciclo de torneado de contorno de 3 mm, selección de torneado de acabado de 0,25 mm, selección de torneado áspero de 0,4 mm, cuchilla de corte por cuchilla, giro de acabado de 0,1 mm.

(2) Selección de velocidad del husillo, giro recto y arco, elija velocidad de corte de giro aproximado de 90m / min, termine de girar velocidad de corte 120m / min, luego use la fórmula para calcular la velocidad del husillo: giro aproximado: 500r / min, termine de tornear: 1200 r / min

(3) La selección de velocidad de alimentación, tabla de consulta elige torneado en bruto, termine de girar la alimentación por revolución y luego según la situación real de procesamiento para determinar el giro aproximado por avance de revolución es 0.4 mm / r, termine girando a cero por revolución es 0.15 mm / r, Finalmente, el torneado en bruto se calcula de acuerdo con la fórmula. El avance de la velocidad de avance es de 200 mm / min y 180 mm / min, respectivamente.

Analice exhaustivamente los diversos contenidos del análisis anterior y llénelo en la tarjeta de proceso NC. Esto representa la base principal para la preparación del programa de procesamiento y los documentos de orientación para las operaciones de mecanizado NC realizadas por el operador.

Los principales contenidos incluyen: el orden de los pasos de trabajo, el contenido de los pasos de trabajo, las herramientas de corte y el monto de corte utilizado para cada paso de trabajo.

Tarjeta de proceso de mecanizado CNC

| Kangding metal |

Tarjeta de proceso de mecanizado CNC |

Nombre o código del producto |

eje |

Materiales |

Número de parte |

||||||||||||||

|

Ejemplos de tecnología de torneado CNC |

Piezas típicas del eje |

45 # de acero |

|

||||||||||||||||

|

ID de empleado |

Número de programa |

Número de aparato |

usar equipo |

|

Taller |

||||||||||||||

|

|

|

|

CK6140 |

|

CNC Center |

||||||||||||||

|

Número de paso |

Contenido paso |

Número de herramienta |

Especificaciones de la herramienta (mm) | Velocidad del eje (r / min) |

Velocidad de avance f / (mm / r) |

Espalda comiendo cuchillo ap / mm |

Nota |

||||||||||||

|

1 |

Superficie del extremo plano (extremo izquierdo) |

T03 |

25×25 |

350 |

|

1 |

Manualmente |

||||||||||||

|

2 |

Agujero del centro de perforación |

T01 |

Ø5 |

800 |

|

2 |

Manualmente |

||||||||||||

|

3 |

perforación |

T02 |

Ø 20 |

200 |

|

15 |

Manualmente | ||||||||||||

|

4 |

Ángulo (inclinado) y pendiente del círculo del agujero aburrido pesado |

T05 |

20×20 |

500 |

40 |

0.8 |

automático |

||||||||||||

|

5 |

Biselado y biselado del orificio interno aburrido derecho, pendiente garantizada (1: 5), Ra6 |

T05 |

20×20 |

800 |

40 |

0.2 |

automático |

||||||||||||

|

6 |

Gire el contorno izquierdo a 50 mm, dejando un margen de 0,25 mm para el diámetro exterior |

T03 |

25×25 |

500 |

40 |

2 |

automático | ||||||||||||

|

7 |

termine de convertir la superficie exterior al tamaño |

T03 |

25×25 |

1200 |

15 |

0.25 |

automático | ||||||||||||

|

8 |

Gire el otro lado del automóvil para garantizar la dimensión de la longitud |

T03 |

25×25 |

500 |

|

|

Manualmente |

||||||||||||

|

9 |

Ángulo de giro de la superficie exterior, dejando un margen de 0,25 mm |

T03 |

25×25 |

500 |

40 |

2 |

automático |

||||||||||||

|

10 |

termine de convertir la superficie exterior al tamaño |

T03 |

25×25 |

1200 |

15 |

0.25 |

automático | ||||||||||||

|

11 |

Ranurado |

T05 |

16×16 |

400 |

20 |

2 |

automático |

||||||||||||

|

8 |

áspero girando un hilo externo |

T06 |

16×16 |

500 |

|

0.4 |

automático |

||||||||||||

|

9 |

Termine de tornear hilo externo |

T06 |

16×16 |

800 |

|

0.1 |

automático |

||||||||||||

|

preparado por |

Liu Xin |

revisión |

|

Aprobado |

|

Total de una página |

Primera página |

||||||||||||

Tabla 4-2

(9) Programación manual de piezas de eje

Programa de procesamiento del extremo izquierdo:

Número de programa O0020

N001 G21 G99 G97 G40; Procedimiento de inicialización

N002 M03 S500 T0303; Rotación del husillo, velocidad 500, cuchilla n. ° 3 y compensación de la herramienta

N003 G00 X52 Z2; inicio rápido del ciclo de posicionamiento (52,2)

N004 G71 U1.0 R0.5; Contornear el contorno exterior

N005 G71 P006 Q010U0.3 W0.1 F0.15; Torneado áspero, margen de dirección X 0.3 mm, margen de dirección Z 0.1 mm

N006 G01 X29.7 Z0; Camino recto al punto (29.7,0)

N007 X40 Z-16.5; Camino recto al punto (40, -16.5)

N008 G02 U6 W-6 R6; Gire en el sentido de las agujas del reloj a (46 ,, - 22,5) con radio R6 mm

N009 G01 Z-50; Línea recta a (46, -50)

N010 U2; Línea recta a (48, 16.5)

N011 G00 X31 Z2; Posicionamiento rápido para el punto de inicio del ciclo

N012 G70 P006 Q010 F0.15; terminar girando el contorno exterior

N013 G00 X100 Z50; Retraer al punto de cambio de herramienta

N014 MO3; Eje atascado

N015 M05; Programa parado

Después de dar la vuelta al lado derecho del programa de procesamiento:

Número de programa O0021

N001 G21 G99 G97 G40; Procedimiento de inicialización

N002 M03 S500 T0303; Rotación del husillo, velocidad 500, cuchilla n. ° 3 y compensación de la herramienta

N003 G00 X52 Z2; inicio rápido del ciclo de posicionamiento (52,2)

N004 G71 U1.0 R0.5; Contornear el contorno exterior

N005 G71 P006 Q018U0.3 W0.1 F0.15; Torneado áspero, margen de dirección X 0.3 mm, margen de dirección Z 0.1 mm

N006 G01 X0 Z2; Paso directo al punto de inicio del ciclo (0,2)

N007 G03 X20 Z-10 R10; Gire el cortador en sentido antihorario hasta el punto (20, -10); R6

N008 G01 Z-26.5; Camino recto al punto (20, -26.5)

N008 G01 Z-26.5; Camino recto al punto (20, -26.5)

N009 X25; Camino recto al punto (25, -26.5)

N010 U2, Z-1; Línea recta al punto (27, -27.5)

N011 W-22; Línea recta al punto (25, -49.5)

N012 X32; Línea recta al punto (32, -49.5)

N013 G03 U4 W-2 R2; En sentido antihorario pasar al punto (36, -51.5); R2

N014 G01 W-13; Pasa derecho al punto (36, -64.5)

N015 X44; Línea recta al punto (44, -64.5)

N016 U2 W-1; Paso directo al punto (46, -65.5)

N017 Z-68; Camino recto al punto (46, -68.5)

N018 G00 X100 Z50; Posicionamiento rápido al punto de cambio de herramienta

N019 X0 Z2 Posicionamiento rápido para el punto de inicio del ciclo

N020 G70 P006 Q018F0.15; terminar girando el contorno exterior

N021 G00 X100 Z50; Posicionamiento rápido al punto de cambio de herramienta

N022 G21 G99 G97 G40; Procedimiento de inicialización

N023 M03 S500 T0505; Rotación positiva del husillo, velocidad 500, cuchilla n. ° 5 y compensación de la herramienta

N024 G00 X38 Z-49.5; Posicionamiento a la ranura rápidamente

N025 G01 X23; Ranurado

N026 X38; Retraer al punto (38, -49.5)

N027 G00 X100 Z50; Posicionamiento rápido al punto de cambio de herramienta

N028 G21 G99 G97 G40; Procedimiento de inicialización

N029 M03 S800 T0606; Rotación del husillo, velocidad 800, cuchillo No. 6 y compensación de la herramienta

N030 G00 X30 Z-25; Posicionamiento rápido al punto (30, -25)

N031 G92 X26.2 Z-47 F1.5; Hilo mecanizado

N032 X25.7; Hilo mecanizado

N033 X25.4; Hilo mecanizado

N034 X25.2; Hilo mecanizado

N035 X25.05; Hilo de mecanizado

N036 G00 X100 Z50; Posicionamiento rápido al punto de cambio de herramienta

N037 MO3; Tope del eje

N038 M05; Programa parado