Proveedor de Mecanizado de 5 ejes de China

¿Qué es el mecanizado de 5 ejes? Configure las funciones y aplicaciones del mecanizado de 5 ejes:

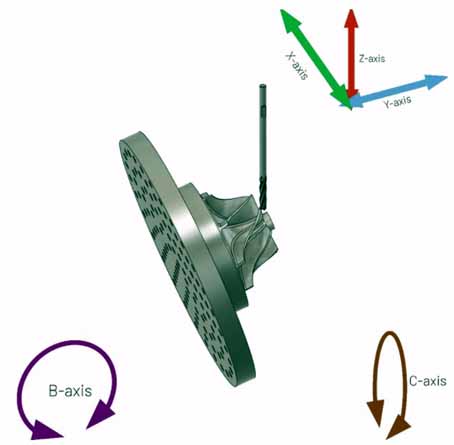

El mecanizado de 5 ejes es un modo de mecanizado CNC. Movimiento de interpolación lineal usando 5 coordenadas cualesquiera entre X, Y, Z, A, B y C.En otras palabras, cinco ejes se refieren a los tres ejes móviles de x, y y z más dos ejes giratorios cualesquiera. En comparación con el mecanizado común de 3 ejes (x, y, z tres grados de libertad), el mecanizado de 5 ejes se refiere al procesamiento de piezas con formas geométricas complejas, y la herramienta de mecanizado debe posicionarse y conectarse en 5 grados de libertad .

El enlace de 5 ejes significa que hay al menos 5 ejes de coordenadas (3 coordenadas lineales y 2 coordenadas de rotación) en una máquina herramienta, y puede coordinar el movimiento para procesar bajo el control de un sistema de control numérico por computadora (CNC).

La máquina herramienta CNC con varillaje de cinco ejes es una máquina herramienta con alto contenido tecnológico y alta precisión. Se utiliza especialmente para procesar partes de carrocería, partes de turbinas e impulsores con superficies de forma libre. La máquina herramienta de cinco ejes puede procesar diferentes lados de la pieza de trabajo sin cambiar la posición de la pieza de trabajo en la máquina herramienta, lo que puede mejorar en gran medida la eficiencia de procesamiento de las piezas prismáticas. Este tipo de sistema de máquina herramienta tiene una influencia fundamental en la aviación, aeroespacial, militar, investigación científica, equipos de precisión, equipos médicos de alta precisión y otras industrias de un país.

Pero, ¿realmente comprende el mecanizado de cinco ejes?

Desarrollo de tecnología de 5 ejes

Durante décadas, se ha creído ampliamente que la tecnología de mecanizado CNC de cinco ejes es la única forma de procesar superficies curvas continuas, suaves y complejas. Una vez que las personas encuentren problemas irresolubles en el diseño y fabricación de piezas de trabajo curvas complejas, recurrirán a la tecnología de mecanizado de cinco ejes. pero. . .El varillaje CNC de cinco ejes es la tecnología más difícil y más utilizada en la tecnología CNC. Integra control por computadora, servodrive de alto rendimiento y tecnología de mecanizado de precisión, y se utiliza en el mecanizado eficiente, preciso y automatizado de superficies curvas complejas. A nivel internacional, la tecnología de control numérico de enlace de cinco ejes se considera un símbolo del nivel de tecnología de automatización de los equipos de producción de un país. Debido a su estatus especial, es especialmente importante para la aviación, la industria aeroespacial, la industria militar y la complejidad técnica. Los países industrializados siempre han implementado el sistema de licencias de exportación para el sistema CNC de cinco ejes como material estratégico.

En comparación con el mecanizado CNC de tres ejes, desde la perspectiva de la tecnología y la programación, el uso del mecanizado CNC de 5 ejes para superficies curvas complejas tiene las siguientes ventajas:

(1) Mejorar la calidad y la eficiencia del procesamiento

(2) Amplíe el rango del proceso

(3) Conozca la nueva dirección de desarrollo del procesamiento de compuestos.

Sin embargo, debido a la interferencia y el control de posición de la herramienta en el espacio de mecanizado para el mecanizado CNC de 5 ejes, su programación CNC, diseño de procesos y estructura de la máquina herramienta son mucho más complejas que las máquinas herramienta de 3 ejes. Por lo tanto, los cinco ejes son fáciles de decir, ¡pero es realmente difícil darse cuenta! Además, ¡el correcto funcionamiento de la aplicación es más difícil!

Cuando se trata de cinco ejes, tengo que hablar sobre los cinco ejes verdaderos y falsos. La diferencia entre los 5 ejes verdaderos y falsos es principalmente si existe la función RTCP. ¡Con este fin, busqué específicamente el significado de esta palabra!

RTCP, explique, RTCP de Fidia es la abreviatura de "Rotational Tool Center Point", que literalmente significa "Rotational Tool Center". La industria tiende a eludirlo un poco como "dar la vuelta al centro de herramientas", y algunas personas lo traducen literalmente como "programación del centro de herramientas giratorio". De hecho, este es solo el significado de RTCP. El RTCP de PA es la abreviatura de las primeras palabras de "Rotación del punto central de la herramienta en tiempo real". Heidenhain se refiere a la denominada tecnología de actualización similar como TCPM, que es la abreviatura de "Tool Center Point Management", gestión del punto central de la herramienta. Otros fabricantes llaman a la tecnología similar TCPC, que es la abreviatura de "Tool Center Point Control", que es el control del punto central de la herramienta.

Del significado literal del RTCP de Fidia, suponiendo que la función RTCP se ejecute manualmente, el punto central de la herramienta y el punto de contacto real entre la herramienta y la superficie de la pieza de trabajo permanecerán sin cambios. En este momento, el punto central de la herramienta cae sobre la línea normal del punto de contacto real entre la herramienta y la superficie de la pieza de trabajo. El portaherramientas girará alrededor del punto central de la herramienta. Para las herramientas de punta esférica, el punto central de la herramienta es el punto de la trayectoria objetivo del código NC. Para lograr el propósito de permitir que el portaherramientas simplemente gire alrededor del punto de la trayectoria objetivo (es decir, el punto central de la herramienta) al ejecutar la función RTCP, es necesario compensar el desplazamiento de las coordenadas lineales del punto central de la herramienta causado por la rotación del portaherramientas en tiempo real. De esta manera, el punto central de la herramienta y el punto de contacto real entre la herramienta y la superficie de la pieza de trabajo se pueden mantener sin cambios. Cambiar el ángulo entre el portaherramientas y la normal en el punto de contacto real de la herramienta y la superficie de la pieza de trabajo puede lograr la mejor eficiencia de corte de la herramienta de punta esférica y evitar interferencias de manera efectiva. Por lo tanto, RTCP parece estar más parado en el punto central de la herramienta (es decir, el punto de trayectoria objetivo del código de control numérico) para lidiar con el cambio de la coordenada de rotación.

Las máquinas herramienta de cinco ejes y los sistemas CNC que no tienen RTCP deben depender de la programación y el posprocesamiento CAM. La trayectoria de la herramienta se planifica de antemano, para la misma pieza, si se cambia la máquina herramienta, o se cambia la herramienta, se debe volver a realizar la programación CAM y el posprocesamiento, por lo que solo se puede llamar falso cinco ejes. Muchas máquinas herramienta y sistemas CNC de cinco ejes pertenecen a este tipo de falsos cinco ejes. Por supuesto, es comprensible que la gente insista en llamarlo mecanizado de cinco ejes, ¡pero este (falso) de cinco ejes no es el otro (verdadero) de cinco ejes!

Por lo tanto, se consultó a expertos en la industria. En resumen, los cinco ejes reales son el enlace de los cinco ejes, los cinco ejes falsos pueden ser el enlace de 3 ejes de 5 ejes, ¡y los otros 2 ejes solo desempeñan una función de posicionamiento!

Este es un dicho popular, no normativo. En términos generales, hay dos tipos de máquinas herramienta de cinco ejes: uno es el enlace de cinco ejes, es decir, los cinco ejes se pueden enlazar al mismo tiempo. El otro es el procesamiento de posicionamiento de cinco ejes, que en realidad es un enlace de cinco ejes y tres:

Es decir, los dos ejes giratorios se giran y se colocan, y solo hay un procesamiento de enlace de 3 ejes. Este tipo de máquina herramienta de cinco ejes comúnmente conocida como modo 3 + 2 también puede entenderse como una máquina falsa de cinco ejes.

La estructura de las máquinas herramienta CNC de cinco ejes.

En el diseño mecánico de los centros de mecanizado de 5 ejes, los fabricantes de máquinas herramienta siempre se han comprometido incansablemente a desarrollar nuevos modos de movimiento para satisfacer diversos requisitos. En resumen, existen varios tipos de máquinas-herramienta de cinco ejes actualmente en el mercado, aunque sus estructuras mecánicas se encuentran en diversas formas. Pero existen principalmente las siguientes formas:

Dos coordenadas giratorias controlan directamente la dirección del eje de la herramienta (5 ejes en forma de cabezales pendulares dobles)

Los dos ejes de coordenadas están en la parte superior de la herramienta, pero el eje de rotación no es perpendicular al eje lineal (5 ejes del tipo de cabezal pendular)

Dos coordenadas giratorias controlan directamente la rotación del espacio (5 ejes en forma de un plato giratorio doble)

Los dos ejes de coordenadas están en el banco de trabajo, pero el eje de rotación no es perpendicular al eje lineal (5 ejes para el banco de trabajo vertical)

Dos coordenadas de rotación, una que actúa sobre la herramienta y la otra que actúa sobre la pieza de trabajo (5 ejes en forma de un péndulo y una rotación)

Habiendo visto estas máquinas-herramienta de cinco ejes, creo que deberíamos entender cómo se mueven las máquinas-herramienta de cinco ejes.

Dificultades y resistencias en el desarrollo de la tecnología CNC de cinco ejes

Todo el mundo reconoce desde hace mucho tiempo la superioridad y la importancia de la tecnología CNC de cinco ejes. Pero hasta ahora, la aplicación de la tecnología CNC de cinco ejes todavía se limita a unas pocas fábricas bien financiadas y todavía hay problemas sin resolver.Aquí tienes algunas dificultades y resistencias para ver si se corresponden con tu situación.

La programación CNC de cinco ejes es abstracta y difícil de operar

Este es un dolor de cabeza que todo programador CNC tradicional siente profundamente. Las máquinas herramienta de tres ejes solo tienen ejes de coordenadas lineales, mientras que las máquinas herramienta CNC de cinco ejes tienen varias estructuras; El mismo código NC puede lograr el mismo efecto de procesamiento en diferentes máquinas herramienta CNC de tres ejes, pero el código NC de una determinada máquina herramienta de cinco ejes no se puede aplicar a todos los tipos de máquinas herramienta de cinco ejes. Además del movimiento lineal, la programación del CNC debe coordinar el cálculo del movimiento giratorio. Como inspección del recorrido del ángulo de rotación, verificación de errores no lineales, cálculo de la rotación de la herramienta, etc. La cantidad de información procesada es enorme y la programación CNC es extremadamente abstracta.

Las habilidades de operación y programación del mecanizado CNC de 5 ejes están estrechamente relacionadas:

Si el usuario agrega funciones especiales a la máquina herramienta, la programación y operación serán más complicadas. Solo mediante la práctica repetida, el personal de programación y operación puede dominar los conocimientos y habilidades necesarios. La falta de programadores y operadores experimentados es un obstáculo importante para la popularización de la tecnología CNC de cinco ejes.

Muchos fabricantes han comprado máquinas herramienta CNC de 5 ejes en el extranjero. Debido a la capacitación técnica y los servicios inadecuados, es difícil realizar las funciones inherentes de las máquinas herramienta CNC de 5 ejes y la tasa de utilización de las máquinas herramienta es muy baja. En muchas ocasiones, la aplicación no es tan buena como utilizar una máquina herramienta de 3 ejes.

Los requisitos para el controlador de interpolación NC y el sistema de servodrive son muy estrictos

El movimiento de una máquina herramienta de 5 ejes es una combinación del movimiento de los cinco ejes de coordenadas. La adición de coordenadas giratorias no solo aumentará la carga de los cálculos de interpolación, sino que también los pequeños errores de las coordenadas giratorias reducirán en gran medida la precisión del procesamiento. Por lo tanto, se requiere que el controlador tenga una mayor precisión aritmética.Las características de movimiento de las máquinas herramienta de 5 ejes requieren que el sistema de servodrive tenga buenas características dinámicas y un amplio rango de velocidad.

La verificación del programa CNC de 5 ejes NC es particularmente importante

Para mejorar la eficiencia del mecanizado, es urgente eliminar el método tradicional de verificación del "método de corte de prueba". En el mecanizado CNC de 5 ejes, la verificación del programa NC también se ha vuelto muy importante, porque la pieza de trabajo normalmente procesada por la máquina herramienta CNC de 5 ejes es muy cara. Y la colisión es un problema común en el mecanizado CNC de cinco ejes: la herramienta corta la pieza de trabajo; La herramienta choca con la pieza de trabajo a una velocidad muy alta; la herramienta choca con la máquina herramienta, el accesorio y otros equipos dentro del rango de procesamiento; la parte móvil de la máquina herramienta choca con la parte fija o la pieza de trabajo. En el CNC de cinco ejes, las colisiones son difíciles de predecir y el programa de calibración debe analizar exhaustivamente la cinemática y el sistema de control de la máquina herramienta.Si el sistema CAM detecta un error, la trayectoria de la herramienta se puede procesar inmediatamente; Sin embargo, si se encuentra un error de programa NC durante el procesamiento, la trayectoria de la herramienta no se puede modificar directamente como en el CNC de 3 ejes. En una máquina herramienta de tres ejes, el operador de la máquina puede modificar directamente el radio de la herramienta y otros parámetros. En el mecanizado de 5 ejes, la situación no es tan sencilla, porque el cambio de tamaño y posición de la herramienta tiene un efecto directo sobre la trayectoria de la rotación posterior.

Compensación de radio de herramienta

En el programa NC del varillaje de 5 ejes, la función de compensación de la longitud de la herramienta sigue siendo válida, pero la compensación del radio de la herramienta no es válida. Cuando se utilizan fresas cilíndricas para el fresado de conformado por contacto, es necesario programar diferentes programas para fresas de diferentes diámetros. Los populares sistemas CNC actuales no pueden completar la compensación del radio de la herramienta porque el archivo ISO no proporciona suficientes datos para volver a calcular la posición de la herramienta. El usuario necesita cambiar la herramienta con frecuencia o ajustar el tamaño exacto de la herramienta cuando realiza el mecanizado CNC De acuerdo con el procedimiento de procesamiento normal, la trayectoria de la herramienta debe enviarse de vuelta al sistema CAM para su nuevo cálculo. Como resultado, la eficiencia de todo el proceso de procesamiento es muy baja.En respuesta a este problema, los investigadores noruegos están desarrollando una solución temporal, denominada LCOPS, estrategia de producción óptima de bajo consumo). La aplicación CNC envía los datos necesarios para la corrección de la trayectoria de la herramienta al sistema CAM, y la trayectoria de la herramienta calculada se envía directamente al controlador. LCOPS requiere que un tercero proporcione el software CAM, que se puede conectar directamente a la máquina herramienta CNC, durante el cual se transmite el archivo del sistema CAM en lugar del código ISO. La solución final a este problema depende de la introducción de una nueva generación de sistema de control CNC, que puede reconocer archivos de modelo de pieza en formatos comunes (como STEP, etc.) o archivos de sistema CAD.

Postprocesador

La diferencia entre una máquina herramienta de 5 ejes y una máquina herramienta de 3 ejes es que también tiene dos coordenadas giratorias. La posición de la herramienta se transforma del sistema de coordenadas de la pieza de trabajo al sistema de coordenadas de la máquina, y se requieren varias transformaciones de coordenadas en el medio. Usando el popular generador de postprocesador en el mercado, solo necesita ingresar los parámetros básicos de la máquina herramienta para generar el postprocesador de la máquina herramienta CNC de tres ejes. Para las máquinas herramienta CNC de cinco ejes, actualmente solo hay algunos posprocesadores mejorados. El postprocesador de la máquina herramienta CNC de cinco ejes necesita un mayor desarrollo.En el mecanizado simultáneo de tres ejes, no es necesario considerar la posición del origen de la pieza de trabajo en la mesa de la máquina herramienta en la trayectoria de la herramienta, y el postprocesador puede procesar automáticamente la relación entre el sistema de coordenadas de la pieza de trabajo y el sistema de coordenadas de la máquina. Para mecanizado simultáneo de cinco ejes: Por ejemplo, al mecanizar en una fresadora de cinco ejes, la posición y el tamaño de la pieza de trabajo en la plataforma giratoria C y la posición y el tamaño entre las plataformas giratorias B y C deben tenerse en cuenta al generar la trayectoria de la herramienta. Los trabajadores suelen dedicar mucho tiempo a lidiar con estas relaciones posicionales cuando sujetan las piezas de trabajo. Si el postprocesador puede procesar estos datos, la instalación de la pieza de trabajo y el procesamiento de la trayectoria de la herramienta se simplificarán enormemente; Simplemente sujete la pieza de trabajo en la mesa de trabajo, mida la posición y la dirección del sistema de coordenadas de la pieza de trabajo, ingrese estos datos en el postprocesador y procese posteriormente la trayectoria de la herramienta para obtener el programa NC apropiado.

Errores no lineales y problemas de singularidad

Debido a la introducción de coordenadas giratorias, la cinemática de una máquina herramienta CNC de cinco ejes es mucho más complicada que la de una máquina herramienta de tres ejes. El primer problema relacionado con la rotación es el error no lineal. El error no lineal debe atribuirse al error de programación, que se puede controlar reduciendo la distancia del paso. En la etapa de pre-cálculo, el programador no puede conocer la magnitud del error no lineal. Solo después de que el postprocesador genere el programa de la máquina herramienta se puede calcular el error no lineal. La linealización de la trayectoria de la herramienta puede resolver este problema. Algunos sistemas de control pueden linealizar la trayectoria de la herramienta durante el procesamiento, pero generalmente se linealiza en el postprocesador.Otro problema causado por los ejes giratorios es la singularidad. Si el punto singular está en la posición extrema del eje giratorio, una pequeña oscilación cerca del punto singular hará que el eje giratorio gire 180 °, lo cual es bastante peligroso.