Proyecto

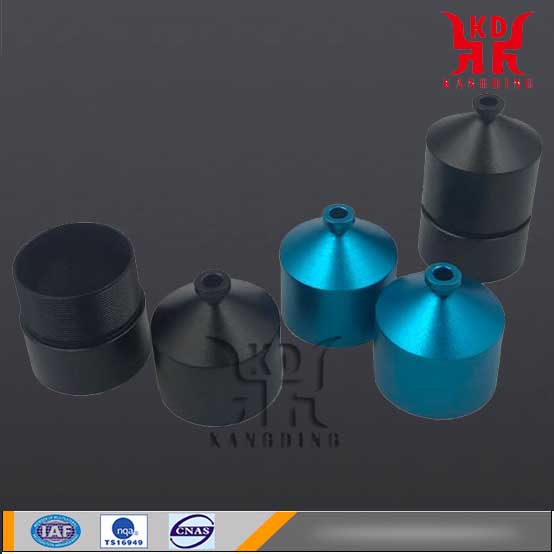

Mecanizado de aluminio, utilizando métodos de procesamiento en frío y en caliente para procesar la palanquilla de aluminio en partes, los principales métodos son torneado, estampado, chapa, laminado, extrusión, estiramiento y forjado. Procesamiento de productos de aluminio, Mecanizado de piezas de aluminio, Mecanizado de aleación de aluminio, Tratamiento de superficies de aluminio, Acabado de piezas de aluminio, Mecanizado de cáscara de aluminio, Radiadores de aluminio, Barras de aluminio ...

Artesanía

Durante el procesamiento de piezas de cavidad de paredes delgadas de aluminio, se tienen en cuenta consideraciones exhaustivas en términos de optimización del flujo del proceso, tratamiento térmico, mejora de los métodos de sujeción y procesamiento de corte a alta velocidad. En combinación con las características estructurales de las piezas, se formulan soluciones razonables de flujo de proceso y procesamiento.

1. El proceso de procesamiento de aluminio puede separar el acabado y el acabado del mecanizado. Después de que se completa el mecanizado en bruto, se realiza un tratamiento térmico en la pieza para liberar completamente la tensión de corte y la tensión residual de la pieza. Después del mecanizado de acabado, la calidad de mecanizado de la pieza se verá enormemente mejorada. La implementación del procesamiento aproximado y fino por separado tiene las siguientes ventajas:

(1) Reduzca el efecto del esfuerzo residual en la deformación del procesamiento de aluminio. Después de que se completa el desbaste, el tratamiento térmico puede usarse para eliminar la tensión generada por el desbaste de la pieza y reducir la influencia de la tensión sobre la calidad del acabado.

(2) Mejore la precisión del procesamiento de aluminio y la calidad de la superficie. El procesamiento grueso y fino están separados, y el mecanizado de precisión es solo una pequeña cantidad de tolerancia de mecanizado, lo que resulta en menos esfuerzo de procesamiento y deformación, y puede mejorar en gran medida la calidad de las piezas.

(3) Mejore la eficiencia de la producción. Dado que el mecanizado en bruto elimina solo el exceso de material y deja un margen suficiente para el acabado, no es suficiente considerar las dimensiones y tolerancias, ejercer eficazmente el rendimiento de diferentes tipos de máquinas herramienta y mejorar la eficiencia del corte.

2. Tratamiento térmico de procesamiento de aluminio:

Después de que las piezas se cortan y procesan, la estructura de metal sufrirá grandes cambios. Además, el efecto del movimiento de corte producirá grandes tensiones residuales. Para reducir la deformación de las piezas, la tensión residual de los materiales debe liberarse por completo. Las partes de la cavidad de pared delgada de aleación de aluminio generalmente utilizan un tratamiento térmico de recocido a baja temperatura.

3, mejorar el proceso de aluminio y el método de sujeción:

En el procesamiento de piezas ordinarias, el método de sujeción se usa generalmente para ajustar la prensa de banco. Se puede emplear un elemento circular. La sujeción de la pinza, ya sea con la prensa de banco o con la sujeción de la pinza de sujeción, producirá diferentes grados de tensión de sujeción. El esfuerzo de sujeción y la restauración elástica después de quitar la pieza provocarán que la pieza tenga una cierta deformación. En la etapa de desbaste, debido a que solo se elimina el exceso de material, se puede usar la abrazadera de banco de tornillo de banco.

4, procesamiento de aluminio de corte de alta velocidad:

Durante el proceso de corte, los principales factores que afectan la calidad de la superficie de la pieza de trabajo son el borde acumulado del borde acumulado, la fosfatación, la vibración y la calidad de afilado del filo, el defecto del material de la pieza de trabajo, y el uso del fluido de corte. Corte de alta velocidad en comparación con el corte ordinario, grado de corte del bloque, la velocidad de deformación del material, la tasa de deformación es pequeña, no produce borde acumulado, espina de fósforo.

Precauciones

Los métodos de procesamiento de aluminio comúnmente utilizados son: fundición, laminado en frío, estirado en frío, forjado en frío, extrusión en frío, estampado, etc .; en el trabajo de producción real, también encontramos comúnmente algunos procesos de corte de aleación de aluminio, tales como: torneado, taladrado, taladrado, taladrado, fresado, cepillado, brochado y aserrado. El material de aluminio es suave y altamente maleable. Después del mecanizado, las piezas de aluminio se deforman en diversos grados debido a las tensiones internas, el calor de corte y la influencia de los accesorios. Para garantizar la calidad de conformado de las piezas y controlar la deformación, es necesario manipular los métodos que incluyen:

(1) En el proceso de fresado, ya sea de fresado en bruto o de fresado de precisión, la pieza debe procesarse simétricamente y girarse varias veces para que las tensiones en ambos lados se liberen uniformemente.

(2) Cuando se completa el mecanizado en bruto en ambos lados de la pieza, se deja durante unas horas (generalmente 48 H) para que la tensión residual se libere por completo y luego se realice el proceso de acabado.

(3) Cuando la pieza se muele en un lado, intente tomar un pequeño margen y múltiples pasadas.

(4) Dado que el material tiene alta resistencia y alta tenacidad, es necesario controlar la profundidad de la cuchilla, garantizar un enfriamiento suficiente durante el corte y evitar la deformación de la pieza debido al corte de calor, y también prestar atención a la dureza de la cuchilla. plantilla.

En general, se deben observar los siguientes principios en la instalación y selección del accesorio de piezas de trabajo de aluminio:

(1) Cuando las piezas de procesamiento de aluminio no están en grandes cantidades, se deben usar tanto abrazaderas de combinación, abrazaderas ajustables y otras abrazaderas universales como sea posible para acortar el tiempo de preparación de la producción y ahorrar costos de producción;

(2) Considere el uso de accesorios especiales en la producción por lotes y busque una estructura simple;

(3) La carga y descarga de piezas debe ser rápida, conveniente y confiable para acortar el tiempo de pausa de la máquina herramienta; Cada componente del dispositivo no debe interferir con el mecanizado de las piezas en la superficie de la pieza, y el dispositivo no puede afectar el corte en el proceso (como colisiones, etc.).

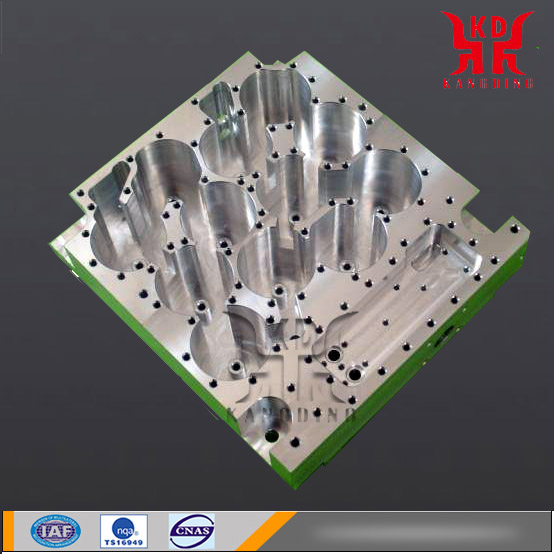

Estampado de aleación de aluminio

Los materiales de aleación de aluminio son suaves, caros y se rompen fácilmente. Algunos productos de aleación de aluminio requieren un procesamiento posterior, como trefilado y anodizado. En la estampación de producción, es particularmente propenso a producir: lesiones y arañazos superiores. Se debe prestar especial atención a los siguientes puntos en la fabricación de moldes:

1. Para el caso donde la cantidad no afecta el proyecto, el proyecto en la parte posterior, en la medida de lo posible punzón de perforación. incluso para un producto con una gran cantidad de agujeros de perforación, se puede considerar un proyecto más y el punzonado puede ser el último.

2. El material de aluminio es más suave y el molde es más fácil de bloquear el material. Por lo tanto, al diseñar el molde para la separación, se debe colocar un espacio de 10% del espesor del material de los dos lados. La posición recta a profunda de la cuchilla es más adecuada para 2 mm, y la conicidad es de 0.8-1 °.

3. Durante la flexión, las virutas de aluminio se generan fácilmente cuando el material de aluminio se dobla. Causará lesiones puntuales e indentación. La materia prima de aluminio debe unirse con una película de PE. En el caso de los rodillos y la galjanoplastia, es mejor utilizar el cromado duro.

Tratamiento de superficies:

El tratamiento de la superficie de las piezas de aleación de aluminio se divide en pretratamiento y postratamiento. El pretratamiento consiste en eliminar la capa superficial de óxido y el aceite, aumentar la adhesión posterior al tratamiento y mejorar el efecto de apariencia. El tratamiento superficial más comúnmente utilizado de las piezas de aleación de aluminio son granallado, chorro de arena y fosfatación, y el post-tratamiento se utiliza generalmente para pulverización, oxidación, electrodeposición y electroforesis.

Elija desde el aspecto del costo, los métodos de procesamiento granallado → voladura → fosfatado → pulido, pulverización → electroforesis → oxidación → galvanoplastia. El fosfatado solo puede pulverizarse, someterse a electroforesis, no puede oxidar, ni recubrir.

Elija entre decorativo y anticorrosivo: el método de procesamiento es pulido → fosfatado → chorro de arena → chorreado, oxidación → chapado → pulverización → electroforesis.

1. Método electroquímico

Este método es el uso de una reacción de electrodo, la capa de recubrimiento se forma en la superficie de la pieza de trabajo. El método principal es:

(1) galvanoplastia

En la solución electrolítica, la pieza de trabajo es el cátodo. Bajo la acción de la corriente externa, la superficie de la pieza de trabajo forma una capa de chapado, que se denomina galvanoplastia. El recubrimiento de todos los tipos de partículas sólidas puede ser de metal, aleación, semiconductor o conteniendo, como cobre, níquel, etc.

(2) oxidación

En la solución de electrolito, la pieza de trabajo es un ánodo. Bajo la acción de una corriente externa, se forma una capa de película de óxido sobre su superficie, que se denomina anodización, y se forma una película de óxido de aluminio sobre la superficie de la aleación de aluminio.

3, electroforesis

La pieza de trabajo se usa como un electrodo, y se coloca un revestimiento conductivo, soluble en agua o emulsionado con agua, y la pieza de trabajo y el otro electrodo en el recubrimiento constituyen un circuito electrolítico. Bajo la acción del campo eléctrico, la solución de recubrimiento se ha disociado en iones cargados de resina, los cationes se mueven hacia el cátodo, y los aniones se mueven hacia el ánodo. Estos iones de resina cargados, junto con las partículas de pigmento adsorbidas, se someten a electroforesis en la superficie de la pieza de trabajo para formar un revestimiento. Este proceso se llama electroforesis.

Estándares de prueba de aluminio

Estándares de prueba de aluminio

1, requisitos de calidad de la superficie de aluminio:

2, después de las normas de inspección de tratamiento de superficie de aluminio:

Apariencia:

1. Aspecto: la superficie de la parte de oxidación debe estar libre de manchas, ampollas, poros, deformación, diferentes colores, marcas de agua, niebla, cuerpos extraños, manchas negras, ásperos, arañazos y otros defectos (lo que permite que existan ligeras marcas colgantes).

2. Método de prueba característico:

1) Prueba de rocío salino: se requieren pruebas de rocío de sal de oxidación de oro y oxidación natural para alcanzar 168 horas (oxidación anódica 240H) y los resultados de la muestra de prueba se evalúan según el estándar QB / T 3832 (algunas empresas requieren 100H para la oxidación natural).

Mecanizado de aluminio, utilizando métodos de procesamiento en frío y en caliente para procesar la palanquilla de aluminio en partes, los principales métodos son torneado, estampado, chapa, laminado, extrusión, estiramiento y forjado. Procesamiento de productos de aluminio, Mecanizado de piezas de aluminio, Mecanizado de aleación de aluminio, Tratamiento de superficies de aluminio, Acabado de piezas de aluminio, Mecanizado de cáscara de aluminio, Radiadores de aluminio, Barras de aluminio ...

Artesanía

Durante el procesamiento de piezas de cavidad de paredes delgadas de aluminio, se tienen en cuenta consideraciones exhaustivas en términos de optimización del flujo del proceso, tratamiento térmico, mejora de los métodos de sujeción y procesamiento de corte a alta velocidad. En combinación con las características estructurales de las piezas, se formulan soluciones razonables de flujo de proceso y procesamiento.

1. El proceso de procesamiento de aluminio puede separar el acabado y el acabado del mecanizado. Después de que se completa el mecanizado en bruto, se realiza un tratamiento térmico en la pieza para liberar completamente la tensión de corte y la tensión residual de la pieza. Después del mecanizado de acabado, la calidad de mecanizado de la pieza se verá enormemente mejorada. La implementación del procesamiento aproximado y fino por separado tiene las siguientes ventajas:

(1) Reduzca el efecto del esfuerzo residual en la deformación del procesamiento de aluminio. Después de que se completa el desbaste, el tratamiento térmico puede usarse para eliminar la tensión generada por el desbaste de la pieza y reducir la influencia de la tensión sobre la calidad del acabado.

(2) Mejore la precisión del procesamiento de aluminio y la calidad de la superficie. El procesamiento grueso y fino están separados, y el mecanizado de precisión es solo una pequeña cantidad de tolerancia de mecanizado, lo que resulta en menos esfuerzo de procesamiento y deformación, y puede mejorar en gran medida la calidad de las piezas.

(3) Mejore la eficiencia de la producción. Dado que el mecanizado en bruto elimina solo el exceso de material y deja un margen suficiente para el acabado, no es suficiente considerar las dimensiones y tolerancias, ejercer eficazmente el rendimiento de diferentes tipos de máquinas herramienta y mejorar la eficiencia del corte.

2. Tratamiento térmico de procesamiento de aluminio:

Después de que las piezas se cortan y procesan, la estructura de metal sufrirá grandes cambios. Además, el efecto del movimiento de corte producirá grandes tensiones residuales. Para reducir la deformación de las piezas, la tensión residual de los materiales debe liberarse por completo. Las partes de la cavidad de pared delgada de aleación de aluminio generalmente utilizan un tratamiento térmico de recocido a baja temperatura.

3, mejorar el proceso de aluminio y el método de sujeción:

En el procesamiento de piezas ordinarias, el método de sujeción se usa generalmente para ajustar la prensa de banco. Se puede emplear un elemento circular. La sujeción de la pinza, ya sea con la prensa de banco o con la sujeción de la pinza de sujeción, producirá diferentes grados de tensión de sujeción. El esfuerzo de sujeción y la restauración elástica después de quitar la pieza provocarán que la pieza tenga una cierta deformación. En la etapa de desbaste, debido a que solo se elimina el exceso de material, se puede usar la abrazadera de banco de tornillo de banco.

4, procesamiento de aluminio de corte de alta velocidad:

Durante el proceso de corte, los principales factores que afectan la calidad de la superficie de la pieza de trabajo son el borde acumulado del borde acumulado, la fosfatación, la vibración y la calidad de afilado del filo, el defecto del material de la pieza de trabajo, y el uso del fluido de corte. Corte de alta velocidad en comparación con el corte ordinario, grado de corte del bloque, la velocidad de deformación del material, la tasa de deformación es pequeña, no produce borde acumulado, espina de fósforo.

Precauciones

Los métodos de procesamiento de aluminio comúnmente utilizados son: fundición, laminado en frío, estirado en frío, forjado en frío, extrusión en frío, estampado, etc .; en el trabajo de producción real, también encontramos comúnmente algunos procesos de corte de aleación de aluminio, tales como: torneado, taladrado, taladrado, taladrado, fresado, cepillado, brochado y aserrado. El material de aluminio es suave y altamente maleable. Después del mecanizado, las piezas de aluminio se deforman en diversos grados debido a las tensiones internas, el calor de corte y la influencia de los accesorios. Para garantizar la calidad de conformado de las piezas y controlar la deformación, es necesario manipular los métodos que incluyen:

(1) En el proceso de fresado, ya sea de fresado en bruto o de fresado de precisión, la pieza debe procesarse simétricamente y girarse varias veces para que las tensiones en ambos lados se liberen uniformemente.

(2) Cuando se completa el mecanizado en bruto en ambos lados de la pieza, se deja durante unas horas (generalmente 48 H) para que la tensión residual se libere por completo y luego se realice el proceso de acabado.

(3) Cuando la pieza se muele en un lado, intente tomar un pequeño margen y múltiples pasadas.

(4) Dado que el material tiene alta resistencia y alta tenacidad, es necesario controlar la profundidad de la cuchilla, garantizar un enfriamiento suficiente durante el corte y evitar la deformación de la pieza debido al corte de calor, y también prestar atención a la dureza de la cuchilla. plantilla.

En general, se deben observar los siguientes principios en la instalación y selección del accesorio de piezas de trabajo de aluminio:

(1) Cuando las piezas de procesamiento de aluminio no están en grandes cantidades, se deben usar tanto abrazaderas de combinación, abrazaderas ajustables y otras abrazaderas universales como sea posible para acortar el tiempo de preparación de la producción y ahorrar costos de producción;

(2) Considere el uso de accesorios especiales en la producción por lotes y busque una estructura simple;

(3) La carga y descarga de piezas debe ser rápida, conveniente y confiable para acortar el tiempo de pausa de la máquina herramienta; Cada componente del dispositivo no debe interferir con el mecanizado de las piezas en la superficie de la pieza, y el dispositivo no puede afectar el corte en el proceso (como colisiones, etc.).

Estampado de aleación de aluminio

Los materiales de aleación de aluminio son suaves, caros y se rompen fácilmente. Algunos productos de aleación de aluminio requieren un procesamiento posterior, como trefilado y anodizado. En la estampación de producción, es particularmente propenso a producir: lesiones y arañazos superiores. Se debe prestar especial atención a los siguientes puntos en la fabricación de moldes:

1. Para el caso donde la cantidad no afecta el proyecto, el proyecto en la parte posterior, en la medida de lo posible punzón de perforación. incluso para un producto con una gran cantidad de agujeros de perforación, se puede considerar un proyecto más y el punzonado puede ser el último.

2. El material de aluminio es más suave y el molde es más fácil de bloquear el material. Por lo tanto, al diseñar el molde para la separación, se debe colocar un espacio de 10% del espesor del material de los dos lados. La posición recta a profunda de la cuchilla es más adecuada para 2 mm, y la conicidad es de 0.8-1 °.

3. Durante la flexión, las virutas de aluminio se generan fácilmente cuando el material de aluminio se dobla. Causará lesiones puntuales e indentación. La materia prima de aluminio debe unirse con una película de PE. En el caso de los rodillos y la galjanoplastia, es mejor utilizar el cromado duro.

Tratamiento de superficies:

El tratamiento de la superficie de las piezas de aleación de aluminio se divide en pretratamiento y postratamiento. El pretratamiento consiste en eliminar la capa superficial de óxido y el aceite, aumentar la adhesión posterior al tratamiento y mejorar el efecto de apariencia. El tratamiento superficial más comúnmente utilizado de las piezas de aleación de aluminio son granallado, chorro de arena y fosfatación, y el post-tratamiento se utiliza generalmente para pulverización, oxidación, electrodeposición y electroforesis.

Elija desde el aspecto del costo, los métodos de procesamiento granallado → voladura → fosfatado → pulido, pulverización → electroforesis → oxidación → galvanoplastia. El fosfatado solo puede pulverizarse, someterse a electroforesis, no puede oxidar, ni recubrir.

Elija entre decorativo y anticorrosivo: el método de procesamiento es pulido → fosfatado → chorro de arena → chorreado, oxidación → chapado → pulverización → electroforesis.

1. Método electroquímico

Este método es el uso de una reacción de electrodo, la capa de recubrimiento se forma en la superficie de la pieza de trabajo. El método principal es:

(1) galvanoplastia

En la solución electrolítica, la pieza de trabajo es el cátodo. Bajo la acción de la corriente externa, la superficie de la pieza de trabajo forma una capa de chapado, que se denomina galvanoplastia. El recubrimiento de todos los tipos de partículas sólidas puede ser de metal, aleación, semiconductor o conteniendo, como cobre, níquel, etc.

(2) oxidación

En la solución de electrolito, la pieza de trabajo es un ánodo. Bajo la acción de una corriente externa, se forma una capa de película de óxido sobre su superficie, que se denomina anodización, y se forma una película de óxido de aluminio sobre la superficie de la aleación de aluminio.

3, electroforesis

La pieza de trabajo se usa como un electrodo, y se coloca un revestimiento conductivo, soluble en agua o emulsionado con agua, y la pieza de trabajo y el otro electrodo en el recubrimiento constituyen un circuito electrolítico. Bajo la acción del campo eléctrico, la solución de recubrimiento se ha disociado en iones cargados de resina, los cationes se mueven hacia el cátodo, y los aniones se mueven hacia el ánodo. Estos iones de resina cargados, junto con las partículas de pigmento adsorbidas, se someten a electroforesis en la superficie de la pieza de trabajo para formar un revestimiento. Este proceso se llama electroforesis.

1, requisitos de calidad de la superficie de aluminio:

| Nombre del defecto |

Alcance del defecto

|

Value |

| Arañazos |

profundidad (mm)

|

≤0.010 |

|

El área no excede el porcentaje del área total

|

5 | |

| hundido | Profundidad empotrada (mm) | ≤0.030 |

| Desaparecido | profundidad (mm) | ≤0.010 |

| La longitud no es mayor que (mm) | 2 | |

| No más del número permitido en la superficie | 2 | |

| Distancia desde el borde de fundición a presión (mm) | ≥0.1 | |

| espaciado (mm) | ≥0.2 | |

| Rebabas reticulares | altura (mm) | ≤0.020 |

Apariencia:

1. Aspecto: la superficie de la parte de oxidación debe estar libre de manchas, ampollas, poros, deformación, diferentes colores, marcas de agua, niebla, cuerpos extraños, manchas negras, ásperos, arañazos y otros defectos (lo que permite que existan ligeras marcas colgantes).

2. Método de prueba característico:

1) Prueba de rocío salino: se requieren pruebas de rocío de sal de oxidación de oro y oxidación natural para alcanzar 168 horas (oxidación anódica 240H) y los resultados de la muestra de prueba se evalúan según el estándar QB / T 3832 (algunas empresas requieren 100H para la oxidación natural).

2) Prueba de adherencia: utilice cinta estándar de 3M para pegar. Cuando se aplica cinta, la cinta debe estar firmemente unida al área de prueba. No debe haber burbujas o arrugas. Tire hacia arriba después de 2-5 minutos. No se despega ninguna película de óxido.

3) Requisito de cumplimiento de RoHS: se requieren productos conformes con RoHS para productos oxidados; los oxidantes amarillos aún no pueden cumplir los requisitos ambientales (no son universales).

Otro: requisitos de espesor de película anodizada: su grosor es de 5 ~ 20 micras, película anodizada dura de hasta 60 ~ 200 micras.

Torneado

El torneado de aleaciones de aluminio se divide en dos categorías:

La clase 1 se refiere a aluminio industrial puro y aleaciones de aluminio recocidas con una dureza inferior a 80 HB;

La clase 2 se refiere a la aleación de aluminio deformada en el estado apagado. Los parámetros del proceso de torneado de aleación de aluminio están relacionados con esta categoría.

(1) Debido a la resistencia y dureza relativamente bajas de las aleaciones de aluminio, baja plasticidad, bajo desgaste de la herramienta y alta conductividad térmica, lo que resulta en temperaturas de giro bajas, las aleaciones de aluminio tienen mejor rendimiento de torneado y son fáciles de procesar materiales y aptas para altas velocidades. Torneado. Pero el punto de fusión de la aleación de aluminio es bajo, y la plasticidad aumenta después de que la temperatura aumenta. Bajo la acción de alta temperatura y alta presión, la fuerza de fricción de la interfaz de giro es muy grande. Cuchillo fácil de pegar; especialmente en la aleación de aluminio recocida, no se puede obtener una superficie de alta precisión.

(2) En comparación con el acero y el latón, las características de las aleaciones de aluminio son 1, material blando, poca rigidez y bajo módulo elástico. Estos dos factores afectan la procesabilidad de torneado de las aleaciones de aluminio. Por lo tanto, al mecanizar una pieza de trabajo de aleación de aluminio, es necesario sujetar y sujetar la pieza de trabajo de manera suficiente y mantener la herramienta afilada; de lo contrario, la pieza de trabajo tiende a abandonar la herramienta de torneado. En ocasiones, la superficie de la pieza de trabajo tiene marcas de surcos irregulares y puntos de presión brillantes. Uno puede ser causado por la presión anormal de la herramienta en la pieza de trabajo, y el otro puede ser debido al parloteo causado por la fijación inestable. La superficie de la pieza de trabajo se somete a rectificado intersticial, extrusión y torneado de polvo; Luego, cuando la brecha o elasticidad desaparece, la herramienta muerde la superficie de la pieza de trabajo y marca la ranura.

(3) Para obtener una superficie lisa de la pieza de trabajo, use una combinación de torneado y torneado fino tanto como sea posible, ya que una variedad de piezas de trabajo calificadas siempre tienen algunas capas de óxido, lo que resulta en un desgaste considerable de la herramienta. Los requisitos anteriores se pueden lograr utilizando una herramienta afilada y pulida para el giro fino de la operación de torneado final.

Tecnología

1. Doblado

1.2.1 Uso del equipo: dobladora

1.2.2 Requisitos técnicos:

1> Cuando no se especifica tolerancia de tamaño, la precisión dimensional de la pieza de trabajo después de doblar se controla dentro de 0,2 mm, y el error de ángulo se controla dentro de 1 grado.

2> la curva sin grietas o arrugas

3> después de confirmar la muestra, puede ser producida en masa

2. Proceso de soldadura

Los métodos de soldadura de aluminio y aleación de aluminio son muchos, cada uno con sus propias características y ocasiones aplicables. Para las características estructurales actuales de los productos de aluminio de Kangding, se recomiendan dos métodos de soldadura, soldadura TIG y soldadura por resistencia. Para las características de soldadura de aluminio y aleación de aluminio, los puntos de aplicación de la soldadura TIG y resistencia y los requisitos técnicos son los siguientes.

2.1 soldadura TIG

2.1.1 Preparación de la junta y la ranura: soldadura TIG Las uniones de aluminio y aleación de aluminio son: juntas a tope, juntas de solape, juntas de esquina y juntas en T. La geometría de la junta es similar a la del acero soldado. Sin embargo, debido a la mejor fluidez del aluminio y las aleaciones de aluminio y al mayor tamaño de las boquillas de la antorcha, en general se usan huecos de raíz más pequeños y ángulos de surco más grandes.

2.1.2 Tipos de corriente de soldadura

El uso de la soldadura de corriente alterna de aluminio y aleaciones de aluminio logra una buena purificación al mismo tiempo que logra una profundidad de penetración satisfactoria. Si se utiliza una corriente pulsada, la energía del arco se puede controlar con precisión y se puede lograr el control del grupo de soldadura, lo que es ventajoso para las placas delgadas o la soldadura en todas las posiciones.

2.1.3 puntos de proceso de soldadura

La soldadura TIG es adecuada para soldar aluminio y sus aleaciones con un espesor de menos de 12 mm. cuando el grosor es inferior a 3 mm, la soldadura de un solo paso se utiliza generalmente en almohadillas de acero. Cuando el grosor es de 4 a 6 mm, por lo general se suelda por soldadura a doble cara. cuando el grosor es mayor de 6 mm, deberá ser biselado.

3) Requisito de cumplimiento de RoHS: se requieren productos conformes con RoHS para productos oxidados; los oxidantes amarillos aún no pueden cumplir los requisitos ambientales (no son universales).

Otro: requisitos de espesor de película anodizada: su grosor es de 5 ~ 20 micras, película anodizada dura de hasta 60 ~ 200 micras.

Torneado

El torneado de aleaciones de aluminio se divide en dos categorías:

La clase 1 se refiere a aluminio industrial puro y aleaciones de aluminio recocidas con una dureza inferior a 80 HB;

La clase 2 se refiere a la aleación de aluminio deformada en el estado apagado. Los parámetros del proceso de torneado de aleación de aluminio están relacionados con esta categoría.

(1) Debido a la resistencia y dureza relativamente bajas de las aleaciones de aluminio, baja plasticidad, bajo desgaste de la herramienta y alta conductividad térmica, lo que resulta en temperaturas de giro bajas, las aleaciones de aluminio tienen mejor rendimiento de torneado y son fáciles de procesar materiales y aptas para altas velocidades. Torneado. Pero el punto de fusión de la aleación de aluminio es bajo, y la plasticidad aumenta después de que la temperatura aumenta. Bajo la acción de alta temperatura y alta presión, la fuerza de fricción de la interfaz de giro es muy grande. Cuchillo fácil de pegar; especialmente en la aleación de aluminio recocida, no se puede obtener una superficie de alta precisión.

(2) En comparación con el acero y el latón, las características de las aleaciones de aluminio son 1, material blando, poca rigidez y bajo módulo elástico. Estos dos factores afectan la procesabilidad de torneado de las aleaciones de aluminio. Por lo tanto, al mecanizar una pieza de trabajo de aleación de aluminio, es necesario sujetar y sujetar la pieza de trabajo de manera suficiente y mantener la herramienta afilada; de lo contrario, la pieza de trabajo tiende a abandonar la herramienta de torneado. En ocasiones, la superficie de la pieza de trabajo tiene marcas de surcos irregulares y puntos de presión brillantes. Uno puede ser causado por la presión anormal de la herramienta en la pieza de trabajo, y el otro puede ser debido al parloteo causado por la fijación inestable. La superficie de la pieza de trabajo se somete a rectificado intersticial, extrusión y torneado de polvo; Luego, cuando la brecha o elasticidad desaparece, la herramienta muerde la superficie de la pieza de trabajo y marca la ranura.

(3) Para obtener una superficie lisa de la pieza de trabajo, use una combinación de torneado y torneado fino tanto como sea posible, ya que una variedad de piezas de trabajo calificadas siempre tienen algunas capas de óxido, lo que resulta en un desgaste considerable de la herramienta. Los requisitos anteriores se pueden lograr utilizando una herramienta afilada y pulida para el giro fino de la operación de torneado final.

Tecnología

1. Doblado

1.2.1 Uso del equipo: dobladora

1.2.2 Requisitos técnicos:

1> Cuando no se especifica tolerancia de tamaño, la precisión dimensional de la pieza de trabajo después de doblar se controla dentro de 0,2 mm, y el error de ángulo se controla dentro de 1 grado.

2> la curva sin grietas o arrugas

3> después de confirmar la muestra, puede ser producida en masa

2. Proceso de soldadura

Los métodos de soldadura de aluminio y aleación de aluminio son muchos, cada uno con sus propias características y ocasiones aplicables. Para las características estructurales actuales de los productos de aluminio de Kangding, se recomiendan dos métodos de soldadura, soldadura TIG y soldadura por resistencia. Para las características de soldadura de aluminio y aleación de aluminio, los puntos de aplicación de la soldadura TIG y resistencia y los requisitos técnicos son los siguientes.

2.1 soldadura TIG

2.1.1 Preparación de la junta y la ranura: soldadura TIG Las uniones de aluminio y aleación de aluminio son: juntas a tope, juntas de solape, juntas de esquina y juntas en T. La geometría de la junta es similar a la del acero soldado. Sin embargo, debido a la mejor fluidez del aluminio y las aleaciones de aluminio y al mayor tamaño de las boquillas de la antorcha, en general se usan huecos de raíz más pequeños y ángulos de surco más grandes.

2.1.2 Tipos de corriente de soldadura

El uso de la soldadura de corriente alterna de aluminio y aleaciones de aluminio logra una buena purificación al mismo tiempo que logra una profundidad de penetración satisfactoria. Si se utiliza una corriente pulsada, la energía del arco se puede controlar con precisión y se puede lograr el control del grupo de soldadura, lo que es ventajoso para las placas delgadas o la soldadura en todas las posiciones.

2.1.3 puntos de proceso de soldadura

La soldadura TIG es adecuada para soldar aluminio y sus aleaciones con un espesor de menos de 12 mm. cuando el grosor es inferior a 3 mm, la soldadura de un solo paso se utiliza generalmente en almohadillas de acero. Cuando el grosor es de 4 a 6 mm, por lo general se suelda por soldadura a doble cara. cuando el grosor es mayor de 6 mm, deberá ser biselado.