Fresado de 5 ejes de piezas de cuchilla tipo ala

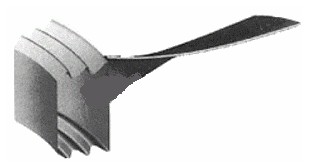

La cuchilla de tipo aerodinámico tiene una sección en forma de ala y un espacio torcido tridimensional. Tiene una amplia gama de aplicaciones en turbocompresores de flujo axial, y su fabricación se ha llevado a cabo generalmente utilizando una máquina herramienta CNC de enlace de cinco coordenadas.

I. Resumen del método de procesamiento

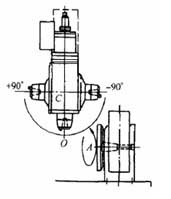

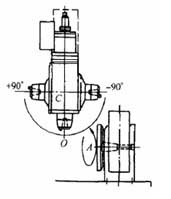

El procesamiento de la cuchilla y la raíz de la cuchilla por el centro de mecanizado de cinco ejes. Por lo general, se lleva a cabo de la manera que se muestra en la Figura 1. La pieza en bruto de la cuchilla se sujeta en el eje A de la mesa giratoria para una rotación de 360 °, y el cabezal de fresado del husillo se balancea en la dirección del eje C. Durante el proceso de mecanizado real, la punta neumática alcanza la parte superior. El procesamiento de las cuchillas de la superficie de sustentación se puede completar en tres pasos: desbaste, semiacabado y acabado. La mejor manera de terminar las cuchillas de la superficie de sustentación es mediante un enlace de cinco ejes, que se realiza mediante corte en espiral de alta velocidad. Este tipo de mecanizado es el más eficiente y la forma de la cuchilla también es ideal.

La parte del perfil de la cuchilla generalmente es mecanizada por una fresa de cara, y la fresa de cara tiene una alta eficiencia de corte, pero la fresa de cara no puede tener un ángulo de giro fijo en la dirección del eje C. Para evitar interferencias al mecanizar la porción de la raíz, la forma de la hoja cerca de la porción de la raíz generalmente se mecaniza con un molino de bolas. Desvíe un ángulo fijo en la dirección del eje C para evitar interferencias entre la herramienta y la raíz de la cuchilla. Este ángulo de desviación en la dirección del eje C es demasiado pequeño para evitar interferencias, y demasiado grande puede causar interferencia en la forma de la cuchilla en el otro lado. Esto es especialmente importante para mover cuchillas con un alto grado de distorsión.

II. Preparación de datos

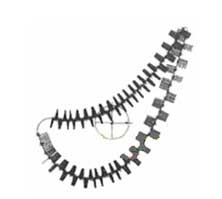

Las palas del compresor de flujo axial en la turbomáquina y la paleta de expansión de recuperación de energía de flujo axial TRT tienen forma de paleta. La representación del patrón de diseño en el perfil suele ser la información de la hoja de varias secciones, que puede ser una red espacial o un arco de segmentos múltiples. Los datos deben procesarse previamente.El contenido principal del trabajo es suavizado, rotación y traducción, de modo que el sistema de coordenadas de diseño se combine con el sistema de coordenadas de la máquina, es decir, la referencia de diseño y la referencia de procesamiento estén unificadas. La cuchilla se procesa mediante un método de corte en espiral de alta velocidad, y el diseño de la suavidad y continuidad del perfil de la cuchilla es muy alto. El perfil de la cuchilla (superficie del arco posterior, superficie del arco interior, esquinas redondeadas de la entrada y la salida) no debe tener puntas afiladas, vértices y juntas; de lo contrario, en condiciones de corte de alta velocidad, la herramienta puede generar fácilmente grandes vibraciones en un instante, causando accidentes en el equipo. Otro caso en el que la forma de la hoja no es lisa es en el proceso de modelado, aunque el perfil de cada sección es una curva de función continua lisa. Sin embargo, cuando se forma una forma tridimensional a lo largo del eje, el perfil no es liso y hay una ondulación "ondulada" en el medio, que generalmente se corrige ajustando la referencia de cada sección.

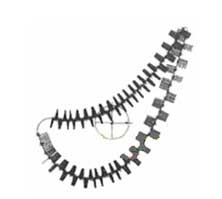

Figura 1 Procesamiento de cuchillas y raíces. Figura 2 Curva seccional formada por datos brutos Figura 3 Curva de sección después de modificar los datos.

III. modelado matemático

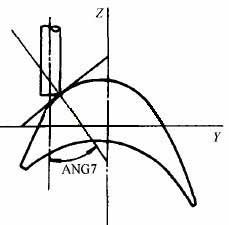

Los datos de cada sección transversal de la pala del tipo de perfil aerodinámico se expresan como una distribución uniforme a lo largo de la dirección circunferencial del ala, y la dirección axial se da a lo largo del bus de línea recta.

Basado en lo anterior, el primer paso del modelado de cuchillas se realiza en un plano bidimensional. Cada sección forma una curva cerrada en el plano, cada curva tiene una posición fija en la longitud de la cuchilla. Gire cada sección primero en una posición fija y luego traduzca. La forma de la hoja de una cuchilla generalmente tiene dos formas: Primero, consiste en una curva spline, y los lados de entrada y salida tienen dos transiciones de arco respectivamente; La segunda es una curva cerrada compuesta de múltiples arcos. Los siguientes puntos deben tenerse en cuenta al modelar.

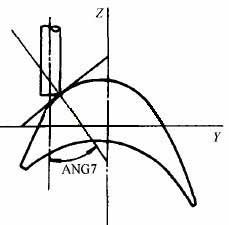

Hay dos formas de evitar el sobrecorte de la herramienta, es decir, cambiar el diámetro de la herramienta o cambiar el ángulo de corte. Para perfiles de cuchilla con gran curvatura, es más probable que se produzca un corte excesivo. Para el mecanizado de superficies convexas, el fenómeno de sobrecorte no es fácil cuando el grupo de cuchillas se corta a lo largo de la superficie normal del perfil; Para la superficie curva cóncava, el grupo de cortadores todavía se corta a lo largo de la superficie normal, y el corte excesivo es causado por la influencia del radio de curvatura. En este caso, el método para evitar el sobrecorte de la herramienta preferiblemente debería cambiar el radio de la herramienta. Calcular el diámetro de la herramienta y el ángulo de corte mientras se modela puede mejorar en gran medida la eficiencia de la programación. Como se muestra en la Figura 5, el método es: En la curva de perfil de cuchilla cerrada que se ha modelado, tome n puntos de manera uniforme y luego, en el primer punto, defina una herramienta imaginaria y un ángulo de corte imaginario. La herramienta se pasa secuencialmente a través de cada punto de la sección en un ángulo de corte determinado en un ciclo secuencial, mientras observa si hay un fenómeno de sobrecorte y, de ser así, modifica el diámetro de la herramienta y el ángulo de corte. Dado que la condición de corte observada en este momento es en un espacio bidimensional, y solo para una determinada sección, no refleja el procesamiento tridimensional real, por lo que se requiere un procesamiento técnico adicional. Es decir, las dos secciones adyacentes de la cuchilla se proyectan en el mismo plano. Si la distancia de la sección es mayor que el diámetro de la herramienta, la herramienta y las dos secciones adyacentes de la cuchilla no están recortadas en el mapa de proyección, entonces el diámetro imaginario de la herramienta y el ángulo de corte pueden considerarse apropiados. Para mejorar la eficiencia de corte, se utiliza un cortador de gran diámetro tanto como sea posible sin cortar en exceso.

3, Establecimiento de un sistema de coordenadas.

Para mecanizar cualquier pieza en una máquina CNC, cree un sistema de coordenadas tridimensional. En el mecanizado real, un sistema de coordenadas razonable puede simplificar la programación y facilitar la configuración de la herramienta. Por lo general, es necesario asegurarse de que la base del diseño esté alineada con la referencia de mecanizado y que el sistema de coordenadas X se establezca en el eje de la cuchilla tanto como sea posible en el centro de mecanizado. Es decir, el eje X coincide con el eje de la cuchilla, lo que equivale a determinar el origen del eje Y y el eje Z. Para las palas del rotor del rotor, el tipo de hoja de la pala tiene una conexión suave con la raíz de la pala, llamada arco de transición. La parte del arco de transición ubicada en la raíz de la cuchilla suele ser una superficie cilíndrica o una superficie esférica, y el origen del eje X se puede determinar en el centro del cilindro o la esfera. Para la paleta del rotor, la porción del arco de transición en la raíz de la pala puede ser cilíndrica o esférica, o puede ser un bisel. Si se trata de una superficie cilíndrica o una superficie esférica, el origen del eje X se determina de la misma manera que la cuchilla móvil; Si es un bisel, el método para determinar el origen del eje X se puede determinar de acuerdo con la condición de la herramienta.

4, Extensión de la hoja e intercepción.

En el caso habitual, en el diseño de la pala del perfil aerodinámico, solo se proporcionan los datos de la curva de la lista de varias secciones. La forma real de la hoja puede ser más larga que la forma de la hoja determinada por la sección dada, y puede ser más corta. Si es el primer caso, se debe extender el tipo de hoja, y si es el segundo caso, se debe interceptar el tipo de hoja. Relativamente hablando, la intercepción del tipo de hoja debe manejarse mejor. Simplemente use una superficie plana o compuesta para interceptar la cuchilla en una ubicación específica para obtener una nueva sección, y use los datos de la nueva sección para formar la entidad con forma de hoja deseada. Para la extensión del tipo de hoja, también es necesario realizar un proceso de suavizado en la forma de la hoja. La suavidad del método de línea es solo una curva plana, y la forma de la hoja es una curva espacial después de la extensión. Es decir, las curvas de proyección en dos o tres planos de coordenadas se suavizan respectivamente. De hecho, generalmente solo es necesario proyectar la curva espacial en dos planos, y suavizar las curvas de dos planos obtenidas por separado, y luego sintetizar la curva espacial (es decir, el procesamiento tridimensional como bidimensional). La práctica ha demostrado que, en general, la curva de proyección de una curva espacial en cada plano de coordenadas es suave, y la curva espacial también es suave.

Figura 5 Cálculo de sobrecorte de herramientas Figura 6 Ajusta los parámetros de la curva ajustada

Cuarto

Determinación de los parámetros de corte.

1, los parámetros de la curva de ajuste

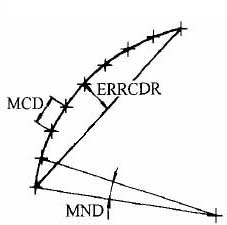

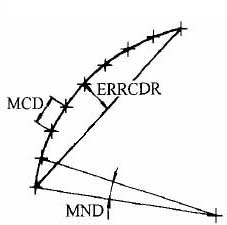

Al mecanizar un perfil de cuchilla, es necesario combinar los movimientos de los tres ejes lineales y los dos ejes rotativos para lograr la trayectoria deseada del contorno. En el proceso de cálculo real, los tres parámetros que se muestran en la Figura 6 se pueden ajustar adecuadamente para cumplir con las condiciones técnicas de la cuchilla. MND se utiliza para determinar el ángulo en el que se controla el error de forma de la hoja. Cada sección de la curva de la superficie aerodinámica se puede dividir en un número infinito de segmentos, y la curvatura se puede considerar igual en cada segmento. El valor numérico de MND determina directamente la densidad de dos puntos adyacentes durante la interpolación. Cuanto menor es el valor de MND, más densos son los dos puntos adyacentes y mayor es la precisión de la forma de la hoja procesada. MCD es controlar la distancia lineal entre dos puntos adyacentes, y ERRCDR es controlar la diferencia de acordes entre dos puntos adyacentes. Al igual que con los valores de MND, diferentes valores de MCD y ERRCDR determinan diferentes densidades.

Entre los parámetros de corte, dado que la superficie del espacio se procesa generalmente por el método de corte de línea, se debe calcular o determinar el espacio entre líneas y el tamaño del paso.

Interlineado S

El tamaño del espaciado entre líneas S está directamente relacionado con la altura del surco residual en la superficie procesada. Cuando es grande, la rugosidad de la superficie es grande. Sin embargo, la selección S es demasiado pequeña, aunque puede mejorar la precisión del procesamiento y reducir la dificultad de reparar la abrazadera, pero el procedimiento es largo, el tiempo de mecanizado se duplica y la eficiencia se reduce. Por lo tanto, la selección del interlineado S debe ser la correcta.

Ángulo de corte

Cuando se utiliza una fresa frontal para mecanizar la superficie de sustentación, la selección del ángulo entre la superficie inferior de la fresa frontal y la dirección tangencial del punto de corte del perfil de la cuchilla es muy importante. Si es incorrecta, es fácil producir un corte excesivo. La determinación del ángulo de corte generalmente se realiza en la producción real. El método específico es hacer un mapa de contorno de una determinada sección de la cuchilla como se muestra en la figura 5 dibujando. Luego, se toman n puntos uniformemente en la sección transversal, y uno de los puntos es un punto de corte imaginario, y se determina empíricamente un ángulo de corte arbitrario. Y haga una sección transversal de la herramienta, y luego use la instrucción de bucle para hacer que la herramienta atraviese n puntos, y observe si hay un corte excesivo. Si es así, ajuste el ángulo de corte y repita el trabajo anterior hasta que no haya sobrecorte.

Velocidad del husillo, velocidad de avance y profundidad de corte.

La velocidad específica del husillo, la velocidad de avance y la profundidad de corte se determinan considerando el material de la cuchilla, el diámetro de la herramienta y el método de procesamiento. Los centros de mecanizado de cuchillas de cinco coordenadas generalmente usan corte de alta velocidad.

V. Simulación de ruta de herramienta

La simulación de procesamiento de simulación por computadora muestra que también puede indicar sobrecorte y condiciones residuales;

entidad de procesamiento Al mismo tiempo se pueden programar los parámetros de la máquina también puede mostrar el estado actual del dispositivo de fijación de mecanizado de la máquina herramienta, el control de la interferencia, evitar accidentes.

VI. Raíz de cuchilla de mecanizado CNC

El procesamiento de las raíces es una parte importante del mecanizado de las cuchillas. Antes de esto, las raíces de las cuchillas generalmente se mecanizaban en una fresadora de cuchillas utilizando una herramienta de formación. Dado que el procesamiento de la superficie de sustentación puede realizarse en una configuración, se completa todo el proceso, desde el desbaste hasta el semiacabado y el acabado. Además, todo el proceso de mecanizado está garantizado por el programa de control numérico, y el procesamiento de la raíz de la cuchilla también se puede adoptar por completo de esta manera. La estructura de las raíces grandes de la hoja TRT generalmente se muestra en la Figura 9.

Figura 9 Torneado y fresado CNC de raíz de cuchilla TRT

El procesamiento de la raíz de la hoja es el mismo que el procesamiento del tipo de hoja. Generalmente se divide en tres partes: desbaste y semiacabado y acabado. Con el fin de mejorar la eficiencia, el desbaste generalmente se lleva a cabo utilizando una cortadora de troquel de mayor diámetro, dejando solo un margen de 0.2 mm para el perfil del diente de la raíz. El objetivo principal del semiacabado es garantizar que el margen de acabado sea uniforme, además de limpiar las raíces. Según los datos disponibles, se reserva un margen de 0,1 mm para el acabado. El acabado es el paso de procesamiento más crítico. Para mejorar la eficiencia y garantizar la rugosidad de la superficie, la determinación de los parámetros de corte es muy importante. Para reducir el valor de rugosidad de la superficie, el acabado generalmente se realiza en una dirección. Aunque el mecanizado unidireccional aumenta el recorrido en vacío de la herramienta y prolonga el tiempo de mecanizado, la calidad de mecanizado obtenida por el mecanizado unidireccional está garantizada.

I. Resumen del método de procesamiento

El procesamiento de la cuchilla y la raíz de la cuchilla por el centro de mecanizado de cinco ejes. Por lo general, se lleva a cabo de la manera que se muestra en la Figura 1. La pieza en bruto de la cuchilla se sujeta en el eje A de la mesa giratoria para una rotación de 360 °, y el cabezal de fresado del husillo se balancea en la dirección del eje C. Durante el proceso de mecanizado real, la punta neumática alcanza la parte superior. El procesamiento de las cuchillas de la superficie de sustentación se puede completar en tres pasos: desbaste, semiacabado y acabado. La mejor manera de terminar las cuchillas de la superficie de sustentación es mediante un enlace de cinco ejes, que se realiza mediante corte en espiral de alta velocidad. Este tipo de mecanizado es el más eficiente y la forma de la cuchilla también es ideal.

La parte del perfil de la cuchilla generalmente es mecanizada por una fresa de cara, y la fresa de cara tiene una alta eficiencia de corte, pero la fresa de cara no puede tener un ángulo de giro fijo en la dirección del eje C. Para evitar interferencias al mecanizar la porción de la raíz, la forma de la hoja cerca de la porción de la raíz generalmente se mecaniza con un molino de bolas. Desvíe un ángulo fijo en la dirección del eje C para evitar interferencias entre la herramienta y la raíz de la cuchilla. Este ángulo de desviación en la dirección del eje C es demasiado pequeño para evitar interferencias, y demasiado grande puede causar interferencia en la forma de la cuchilla en el otro lado. Esto es especialmente importante para mover cuchillas con un alto grado de distorsión.

II. Preparación de datos

Las palas del compresor de flujo axial en la turbomáquina y la paleta de expansión de recuperación de energía de flujo axial TRT tienen forma de paleta. La representación del patrón de diseño en el perfil suele ser la información de la hoja de varias secciones, que puede ser una red espacial o un arco de segmentos múltiples. Los datos deben procesarse previamente.El contenido principal del trabajo es suavizado, rotación y traducción, de modo que el sistema de coordenadas de diseño se combine con el sistema de coordenadas de la máquina, es decir, la referencia de diseño y la referencia de procesamiento estén unificadas. La cuchilla se procesa mediante un método de corte en espiral de alta velocidad, y el diseño de la suavidad y continuidad del perfil de la cuchilla es muy alto. El perfil de la cuchilla (superficie del arco posterior, superficie del arco interior, esquinas redondeadas de la entrada y la salida) no debe tener puntas afiladas, vértices y juntas; de lo contrario, en condiciones de corte de alta velocidad, la herramienta puede generar fácilmente grandes vibraciones en un instante, causando accidentes en el equipo. Otro caso en el que la forma de la hoja no es lisa es en el proceso de modelado, aunque el perfil de cada sección es una curva de función continua lisa. Sin embargo, cuando se forma una forma tridimensional a lo largo del eje, el perfil no es liso y hay una ondulación "ondulada" en el medio, que generalmente se corrige ajustando la referencia de cada sección.

En el caso de que los datos en la misma sección no puedan formar una spline suave, los datos originales deben modificarse. El método específico es tomar n puntos en la curva de sección, tomar un punto donde la curvatura es grande, y tomar un punto donde la curvatura sea pequeña, y hacer que estos puntos sean normales. Como se muestra en la Figura 2 y la Figura 3. En la Figura 3, la dirección normal de cada punto de la curva continua suave cambia suavemente. Figura 2. Curvas transversales formadas por datos sin procesar pobres. La dirección normal de los diferentes nodos cambia drásticamente, y la curva de sección obviamente no es suave.Si el espacio tridimensional es generado por dicha curva de sección, el perfil de la cuchilla es desigual y no se puede realizar durante el procesamiento.

Figura 1 Procesamiento de cuchillas y raíces. Figura 2 Curva seccional formada por datos brutos Figura 3 Curva de sección después de modificar los datos.

III. modelado matemático

Los datos de cada sección transversal de la pala del tipo de perfil aerodinámico se expresan como una distribución uniforme a lo largo de la dirección circunferencial del ala, y la dirección axial se da a lo largo del bus de línea recta.

Basado en lo anterior, el primer paso del modelado de cuchillas se realiza en un plano bidimensional. Cada sección forma una curva cerrada en el plano, cada curva tiene una posición fija en la longitud de la cuchilla. Gire cada sección primero en una posición fija y luego traduzca. La forma de la hoja de una cuchilla generalmente tiene dos formas: Primero, consiste en una curva spline, y los lados de entrada y salida tienen dos transiciones de arco respectivamente; La segunda es una curva cerrada compuesta de múltiples arcos. Los siguientes puntos deben tenerse en cuenta al modelar.

1, La curva de sección del tipo de hoja debe ser suave y continua cerrada.

Para el caso donde la curva del perfil no está cerrada. Por ejemplo, si el arco de los lados de entrada y salida no es tangente a la curva de la curva interna posterior, la posición del centro del arco debe cambiarse. Cambie el radio del centro del arco o ajuste el punto final de la curva posterior interna para asegurarse de que la longitud de la cuerda de la cuchilla no cambie. Para garantizar que la longitud del acorde sea constante, se puede hacer una línea recta tangente a la longitud del acorde y tangente al arco del lado de entrada conocido (o borde de ventilación), y luego se hacen los puntos finales de las dos curvas del arco posterior interno, y se realiza la parte posterior interna. Una línea recta tangente a la curva de arco. Esto forma tres líneas rectas, haciendo un círculo tangente a las tres líneas rectas. Este círculo es tangente al arco posterior interno, que reproduce una transición suave y asegura la longitud del acorde.

2, Cálculo de corte de herramienta

Para el caso donde la curva del perfil no está cerrada. Por ejemplo, si el arco de los lados de entrada y salida no es tangente a la curva de la curva interna posterior, la posición del centro del arco debe cambiarse. Cambie el radio del centro del arco o ajuste el punto final de la curva posterior interna para asegurarse de que la longitud de la cuerda de la cuchilla no cambie. Para garantizar que la longitud del acorde sea constante, se puede hacer una línea recta tangente a la longitud del acorde y tangente al arco del lado de entrada conocido (o borde de ventilación), y luego se hacen los puntos finales de las dos curvas del arco posterior interno, y se realiza la parte posterior interna. Una línea recta tangente a la curva de arco. Esto forma tres líneas rectas, haciendo un círculo tangente a las tres líneas rectas. Este círculo es tangente al arco posterior interno, que reproduce una transición suave y asegura la longitud del acorde.

2, Cálculo de corte de herramienta

3, Establecimiento de un sistema de coordenadas.

Para mecanizar cualquier pieza en una máquina CNC, cree un sistema de coordenadas tridimensional. En el mecanizado real, un sistema de coordenadas razonable puede simplificar la programación y facilitar la configuración de la herramienta. Por lo general, es necesario asegurarse de que la base del diseño esté alineada con la referencia de mecanizado y que el sistema de coordenadas X se establezca en el eje de la cuchilla tanto como sea posible en el centro de mecanizado. Es decir, el eje X coincide con el eje de la cuchilla, lo que equivale a determinar el origen del eje Y y el eje Z. Para las palas del rotor del rotor, el tipo de hoja de la pala tiene una conexión suave con la raíz de la pala, llamada arco de transición. La parte del arco de transición ubicada en la raíz de la cuchilla suele ser una superficie cilíndrica o una superficie esférica, y el origen del eje X se puede determinar en el centro del cilindro o la esfera. Para la paleta del rotor, la porción del arco de transición en la raíz de la pala puede ser cilíndrica o esférica, o puede ser un bisel. Si se trata de una superficie cilíndrica o una superficie esférica, el origen del eje X se determina de la misma manera que la cuchilla móvil; Si es un bisel, el método para determinar el origen del eje X se puede determinar de acuerdo con la condición de la herramienta.

4, Extensión de la hoja e intercepción.

En el caso habitual, en el diseño de la pala del perfil aerodinámico, solo se proporcionan los datos de la curva de la lista de varias secciones. La forma real de la hoja puede ser más larga que la forma de la hoja determinada por la sección dada, y puede ser más corta. Si es el primer caso, se debe extender el tipo de hoja, y si es el segundo caso, se debe interceptar el tipo de hoja. Relativamente hablando, la intercepción del tipo de hoja debe manejarse mejor. Simplemente use una superficie plana o compuesta para interceptar la cuchilla en una ubicación específica para obtener una nueva sección, y use los datos de la nueva sección para formar la entidad con forma de hoja deseada. Para la extensión del tipo de hoja, también es necesario realizar un proceso de suavizado en la forma de la hoja. La suavidad del método de línea es solo una curva plana, y la forma de la hoja es una curva espacial después de la extensión. Es decir, las curvas de proyección en dos o tres planos de coordenadas se suavizan respectivamente. De hecho, generalmente solo es necesario proyectar la curva espacial en dos planos, y suavizar las curvas de dos planos obtenidas por separado, y luego sintetizar la curva espacial (es decir, el procesamiento tridimensional como bidimensional). La práctica ha demostrado que, en general, la curva de proyección de una curva espacial en cada plano de coordenadas es suave, y la curva espacial también es suave.

Figura 5 Cálculo de sobrecorte de herramientas Figura 6 Ajusta los parámetros de la curva ajustada

Cuarto

Determinación de los parámetros de corte.

1, los parámetros de la curva de ajuste

Al mecanizar un perfil de cuchilla, es necesario combinar los movimientos de los tres ejes lineales y los dos ejes rotativos para lograr la trayectoria deseada del contorno. En el proceso de cálculo real, los tres parámetros que se muestran en la Figura 6 se pueden ajustar adecuadamente para cumplir con las condiciones técnicas de la cuchilla. MND se utiliza para determinar el ángulo en el que se controla el error de forma de la hoja. Cada sección de la curva de la superficie aerodinámica se puede dividir en un número infinito de segmentos, y la curvatura se puede considerar igual en cada segmento. El valor numérico de MND determina directamente la densidad de dos puntos adyacentes durante la interpolación. Cuanto menor es el valor de MND, más densos son los dos puntos adyacentes y mayor es la precisión de la forma de la hoja procesada. MCD es controlar la distancia lineal entre dos puntos adyacentes, y ERRCDR es controlar la diferencia de acordes entre dos puntos adyacentes. Al igual que con los valores de MND, diferentes valores de MCD y ERRCDR determinan diferentes densidades.

Entre los parámetros de corte, dado que la superficie del espacio se procesa generalmente por el método de corte de línea, se debe calcular o determinar el espacio entre líneas y el tamaño del paso.

Interlineado S

El tamaño del espaciado entre líneas S está directamente relacionado con la altura del surco residual en la superficie procesada. Cuando es grande, la rugosidad de la superficie es grande. Sin embargo, la selección S es demasiado pequeña, aunque puede mejorar la precisión del procesamiento y reducir la dificultad de reparar la abrazadera, pero el procedimiento es largo, el tiempo de mecanizado se duplica y la eficiencia se reduce. Por lo tanto, la selección del interlineado S debe ser la correcta.

Ángulo de corte

Cuando se utiliza una fresa frontal para mecanizar la superficie de sustentación, la selección del ángulo entre la superficie inferior de la fresa frontal y la dirección tangencial del punto de corte del perfil de la cuchilla es muy importante. Si es incorrecta, es fácil producir un corte excesivo. La determinación del ángulo de corte generalmente se realiza en la producción real. El método específico es hacer un mapa de contorno de una determinada sección de la cuchilla como se muestra en la figura 5 dibujando. Luego, se toman n puntos uniformemente en la sección transversal, y uno de los puntos es un punto de corte imaginario, y se determina empíricamente un ángulo de corte arbitrario. Y haga una sección transversal de la herramienta, y luego use la instrucción de bucle para hacer que la herramienta atraviese n puntos, y observe si hay un corte excesivo. Si es así, ajuste el ángulo de corte y repita el trabajo anterior hasta que no haya sobrecorte.

Velocidad del husillo, velocidad de avance y profundidad de corte.

La velocidad específica del husillo, la velocidad de avance y la profundidad de corte se determinan considerando el material de la cuchilla, el diámetro de la herramienta y el método de procesamiento. Los centros de mecanizado de cuchillas de cinco coordenadas generalmente usan corte de alta velocidad.

V. Simulación de ruta de herramienta

La simulación de procesamiento de simulación por computadora muestra que también puede indicar sobrecorte y condiciones residuales;

entidad de procesamiento Al mismo tiempo se pueden programar los parámetros de la máquina también puede mostrar el estado actual del dispositivo de fijación de mecanizado de la máquina herramienta, el control de la interferencia, evitar accidentes.

VI. Raíz de cuchilla de mecanizado CNC

El procesamiento de las raíces es una parte importante del mecanizado de las cuchillas. Antes de esto, las raíces de las cuchillas generalmente se mecanizaban en una fresadora de cuchillas utilizando una herramienta de formación. Dado que el procesamiento de la superficie de sustentación puede realizarse en una configuración, se completa todo el proceso, desde el desbaste hasta el semiacabado y el acabado. Además, todo el proceso de mecanizado está garantizado por el programa de control numérico, y el procesamiento de la raíz de la cuchilla también se puede adoptar por completo de esta manera. La estructura de las raíces grandes de la hoja TRT generalmente se muestra en la Figura 9.

Figura 9 Torneado y fresado CNC de raíz de cuchilla TRT

El procesamiento de la raíz de la hoja es el mismo que el procesamiento del tipo de hoja. Generalmente se divide en tres partes: desbaste y semiacabado y acabado. Con el fin de mejorar la eficiencia, el desbaste generalmente se lleva a cabo utilizando una cortadora de troquel de mayor diámetro, dejando solo un margen de 0.2 mm para el perfil del diente de la raíz. El objetivo principal del semiacabado es garantizar que el margen de acabado sea uniforme, además de limpiar las raíces. Según los datos disponibles, se reserva un margen de 0,1 mm para el acabado. El acabado es el paso de procesamiento más crítico. Para mejorar la eficiencia y garantizar la rugosidad de la superficie, la determinación de los parámetros de corte es muy importante. Para reducir el valor de rugosidad de la superficie, el acabado generalmente se realiza en una dirección. Aunque el mecanizado unidireccional aumenta el recorrido en vacío de la herramienta y prolonga el tiempo de mecanizado, la calidad de mecanizado obtenida por el mecanizado unidireccional está garantizada.