Fabricación de Núcleos de Chapa de Acero al Silicio

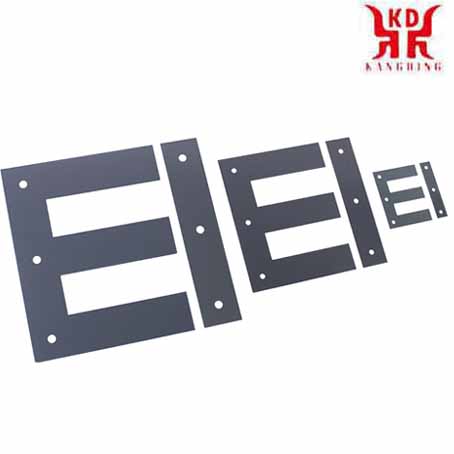

¿Qué es un núcleo de chapa de acero al silicio? Estampado de chapa de acero al silicio de alta precisión y planitud

Estructura policristalina de acero eléctrico después de que se haya eliminado el revestimiento.El acero eléctrico (acero laminado, acero eléctrico al silicio, acero al silicio, acero para relés, acero para transformadores) es una aleación de hierro. Diseñado para producir propiedades magnéticas específicas: área de histéresis pequeña que da como resultado una pérdida de potencia baja por ciclo, pérdida de núcleo baja y alta permeabilidad.

El acero eléctrico, también conocido como lámina de acero al silicio, es una importante aleación magnética blanda indispensable en las industrias de energía, electrónica y militar, y también es el material funcional metálico de mayor producción. Se utiliza principalmente como núcleo de hierro de varios motores, generadores y transformadores. Su proceso de producción es complicado y la tecnología de fabricación es estricta. Las tecnologías de producción extranjeras están protegidas en forma de patentes y se consideran la vida de una empresa. La tecnología de fabricación y la calidad del producto de placas de acero eléctricas son uno de los indicadores importantes para medir el nivel de producción de aceros especiales y el desarrollo tecnológico en un país.

El núcleo de la hoja de acero al silicio es una aleación de hierro y silicio formada mediante la adición de una pequeña cantidad de silicio (generalmente menos del 4,5%) al hierro puro, llamado acero al silicio. Este tipo de núcleo tiene el valor de densidad de flujo magnético de saturación más alto de 20000G; Debido a sus buenas propiedades magnetoeléctricas, fácil producción en masa, bajo precio y bajo estrés mecánico, se utilizan ampliamente en la industria de la electrónica de potencia. Como transformadores de potencia, transformadores de distribución, transformadores de corriente y otros núcleos de hierro.

El acero al silicio es el material más utilizado entre los materiales magnéticos utilizados en los transformadores de potencia. Especialmente indicado para baja frecuencia y alta potencia. Se utilizan comúnmente chapas de acero al silicio laminadas en frío DG3, bandas de acero eléctrico no orientadas laminadas en frío DW y bandas de acero eléctricas orientadas laminadas en frío DQ. Apto para todo tipo de sistemas electrónicos, transformadores y choques de baja frecuencia de pequeña y media potencia, reactores, núcleos inductores en electrodomésticos. Este tipo de aleación tiene buena tenacidad y se puede procesar mediante punzonado y corte. El núcleo de hierro tiene tipos laminados y enrollados. Sin embargo, la pérdida aumenta drásticamente a altas frecuencias y la frecuencia de uso general no supera los 400 Hz.

Lámina de acero al silicio, el nombre en inglés es laminación de silicio, es un tipo de aleación magnética blanda de ferrosilicio con muy bajo contenido de carbono, y el contenido de silicio es generalmente de 0,5 a 4,5%. La adición de silicio puede aumentar la resistividad y la máxima permeabilidad del hierro, reducir la coercitividad, la pérdida de núcleo (pérdida de hierro) y el envejecimiento magnético.

¿Qué es el acero eléctrico?

El acero eléctrico tiene una historia de cientos de años. El acero eléctrico incluye Si <0.5% acero eléctrico y acero al silicio con un contenido de Si 0.5 ~ 6.5%. Utilizado principalmente como núcleos de hierro de varios motores, transformadores y balastos, es una importante aleación magnética blanda indispensable en las industrias de energía, electrónica y militar. El acero eléctrico utiliza la mayor cantidad de materiales magnéticos y también es un importante material funcional metálico que ahorra energía. El acero eléctrico, especialmente el acero al silicio orientado, tiene procesos y equipos de fabricación complejos, un estricto control de composición, largos procesos de fabricación y muchos factores que afectan el rendimiento. Por lo tanto, la calidad de los productos de acero al silicio orientado a menudo se considera un indicador importante para medir el nivel técnico de la fabricación de acero especial de un país, y se ha ganado la reputación de "productos artísticos" entre los aceros especiales.Historia de desarrollo

La etapa de desarrollo del acero al silicio laminado en caliente (1882 ~ 1955)La permeabilidad del hierro es de miles a decenas de miles de veces mayor que la del aire. Cuando el núcleo de hierro está magnetizado, la densidad de flujo magnético es alta, lo que puede generar un campo magnético mucho más fuerte que el campo magnético externo. La hoja de acero de bajo carbono laminada en caliente ordinaria es el material magnético blando con núcleo de hierro más antiguo utilizado en la industria. En 1886, Westinghouse Electric Company en los Estados Unidos utilizó por primera vez una placa de acero de bajo carbono laminada en caliente con un contenido de impurezas de aproximadamente 0,4% para hacer un núcleo laminado de transformador. En 1890, la chapa de acero de bajo carbono laminado en caliente de 0,35 mm de espesor se utilizó ampliamente para fabricar núcleos de motores y transformadores. Sin embargo, debido a la baja resistividad del acero con bajo contenido de carbono, la pérdida del núcleo es grande, el contenido de carbono y nitrógeno es alto y el envejecimiento magnético es grave. En 1882, Hardfield, Inglaterra, comenzó a estudiar el acero al silicio y en 1898 publicó los resultados magnéticos de la aleación de Si-Fe al 4,4%. En 1903, Estados Unidos obtuvo el derecho a utilizar la patente de Hardfield. Ese mismo año, Estados Unidos y Alemania comenzaron a producir láminas de acero al silicio laminadas en caliente. En 1905, Estados Unidos tuvo producción en masa. En un período de tiempo muy corto, ha reemplazado por completo el acero de bajo carbono laminado en caliente ordinario para fabricar motores y transformadores, y su pérdida de hierro es más de la mitad menor que la del acero de bajo carbono ordinario. El período de 1906 a 1930 fue una etapa en la que los fabricantes y usuarios tenían un conocimiento unificado del costo, las propiedades mecánicas y las reformas de diseño y fabricación de las láminas de acero al silicio laminadas en caliente, así como las mejoras en la calidad y la producción del producto.

Etapa de desarrollo del acero eléctrico laminado en frío (1930 ~ 1967)

Esta etapa es principalmente la etapa de desarrollo de la placa de acero al silicio (GO) orientada ordinariamente laminada en frío. En 1930, Gauss en los Estados Unidos comenzó a realizar una gran cantidad de experimentos utilizando métodos de laminación en frío y recocido para explorar el proceso de fabricación de bobinas de acero al silicio orientado en las que los granos son fáciles de magnetizar y están dispuestos en paralelo a la dirección de laminación. En 1933, Gauss utilizó dos métodos de laminación en frío y recocido para producir acero al 3% de Si con altas propiedades magnéticas a lo largo de la dirección de laminación. En 1934, solicitó una patente y la publicó públicamente. En 1935, Armco Steel Company cooperó con Westinghouse Electric Company para la producción de acuerdo con la tecnología patentada de Gauss. Después de eso, Armco Steel adoptó tecnologías como el análisis rápido de trazas de carbono y la mejora continua de los procesos y equipos de fabricación para mejorar gradualmente la calidad del producto. Hasta 1958, después de dominar los dos procesos de fabricación previos al proceso de inhibidor de MnS y calentamiento de losa a alta temperatura, la tecnología patentada para fabricar acero al silicio orientado era básicamente perfecta, y las propiedades magnéticas del producto se mejoraron considerablemente y se mantuvieron estables. Comenzó a producir productos de 0,30 mm de espesor en 1959 y productos de 0,27 mm en 1963. A principios de la década de 1940, Armco Steel Company comenzó a producir láminas de acero al silicio no orientado laminadas en frío. De 1963 a 1967, el Reino Unido, Japón y otros países dejaron de producir placas de acero al silicio laminadas en caliente. Las láminas de acero al silicio laminadas en caliente se reemplazan gradualmente por acero eléctrico no orientado laminado en frío y láminas de acero al silicio orientado laminadas en frío.

Etapa de desarrollo de acero al silicio orientado a alta inducción magnética (1961 ~ 1994)

En 1961, sobre la base de la introducción de las patentes de Armco, Nippon Steel produjo por primera vez acero al silicio orientado a alta inducción magnética de prueba con inhibidor integral de AlN + MnS. La producción de prueba comenzó en 1964 y se llamó Hi-B, pero sus propiedades magnéticas no eran estables. Después de 15 años de mejora continua, el proceso de fabricación de acero Hi-B se ha perfeccionado día a día y el grado Z8H se produjo oficialmente en 1968. A partir de 1979, Nippon Steel y Kawasaki han adoptado tecnologías para aumentar el contenido de silicio, reducir el grosor de las tiras de acero y refinar los dominios magnéticos. Se han producido sucesivamente nuevos grados de acero al silicio orientado por inducción magnética de 0,30, 0,27, 0,23 y 0,18 mm de alto.

Clasificación

| Categoría | Contenido de silicio, % |

Espesor nominal , mm |

||

|

Hoja de acero al silicio laminado en caliente (Sin orientación) |

Acero bajo en silicio laminado en caliente (acero de motor laminado en caliente) | 1.0~2.5 | 0.50 | |

| Acero con alto contenido de silicio laminado en caliente (acero de transformador laminado en caliente) | 3.0~4.5 | 0.35 con 0.50 | ||

| Hoja de acero eléctrica laminada en frío |

Acero eléctrico no orientado (Acero de motor laminado en frío) |

Acero eléctrico con poco carbono | ≤0.5 | 0.50 con 0.65 |

| Acero al silicio | >0.5~3.2 | 0.35 con 0.50 | ||

|

Acero al silicio orientado (Acero de transformador laminado en frío) |

Acero al silicio orientado ordinario | 2.9~3.3 |

0.20,0.23,0.27 0.30 con 0.35 |

|

| Acero al silicio orientado a alta inducción magnética | 2.9~3.3 |

Además de las categorías de acero eléctrico mencionadas anteriormente, también hay algunas placas de acero eléctrico para fines especiales: Como tiras de acero al silicio no orientado laminado en frío al 3% Si de 0,15 y 0,20 mm de espesor y tiras de acero al silicio orientado laminado en frío de Si al 3% de 0,025, 0,05 y 0,1 mm de espesor. Utilizados como motores y transformadores de media y alta frecuencia, transformadores de pulsos, etc .; Hoja de acero al silicio no orientado laminado en frío de alta resistencia al 3% Si de 0,7 mm de espesor para relés e interruptores de potencia;

Requisitos de rendimiento del núcleo de hierro

Generalmente, los motores, transformadores y otros componentes eléctricos deben tener alta eficiencia, bajo consumo de energía, tamaño pequeño y peso ligero. Las láminas de acero eléctricas generalmente toman la pérdida del núcleo y la inducción magnética como valor magnético garantizado del producto. Los requisitos para el rendimiento de las placas de acero eléctricas son los siguientes:Pérdida de núcleo baja (PT)

La pérdida de núcleo de hierro se refiere a la energía eléctrica ineficaz consumida cuando el núcleo de hierro se magnetiza bajo un campo magnético alterno de ≥50 Hz, denominado pérdida de hierro, también conocido como pérdida alterna, y su unidad es W / kg. Este tipo de energía eléctrica ineficaz consumida por diversos obstáculos debido al cambio de flujo magnético no solo pierde energía eléctrica por el calentamiento del núcleo de hierro, sino que también provoca el aumento de temperatura del motor y del transformador. La pérdida de hierro (PT) del acero eléctrico incluye tres partes: pérdida por histéresis, pérdida por corrientes parásitas (Pe) y pérdida anormal (Pa). La placa de acero eléctrica tiene una baja pérdida de hierro, lo que no solo ahorra mucha energía eléctrica, sino que también prolonga el tiempo de funcionamiento del motor y el transformador y simplifica el dispositivo de enfriamiento. Dado que la pérdida de energía causada por la pérdida de hierro de las placas de acero eléctricas representa del 2,5% al 4,5% de la generación anual de electricidad en varios países, la producción de placas de acero eléctricas en varios países siempre intenta por todos los medios para reducir la pérdida de hierro. Y tome la pérdida de hierro como el índice más importante para evaluar las propiedades magnéticas del producto, y use el valor de pérdida de hierro del producto como base para dividir los grados del producto.

Alta intensidad de inducción magnética (B)

La intensidad de inducción magnética es el número de líneas magnéticas de fuerza que pasan a través de una unidad de área de sección transversal del núcleo de hierro, también conocida como densidad de flujo magnético, que representa la capacidad de magnetización del material, y la unidad es T. La intensidad de inducción magnética de la placa de acero eléctrica es alta, la corriente de excitación del núcleo de hierro (también llamada corriente sin carga) se reduce y la pérdida de cobre y la pérdida de hierro se reducen, lo que puede ahorrar energía eléctrica. Cuando la potencia del motor y el transformador no cambia, la intensidad de la inducción magnética es alta, el diseño Bm se puede aumentar y el área de la sección transversal del núcleo de hierro se puede reducir. Esto reduce el volumen y el peso del núcleo de hierro y ahorra la cantidad de placas de acero eléctricas, cables, materiales aislantes y materiales estructurales, lo que puede reducir la pérdida total y los costos de fabricación de motores y transformadores. Y es propicio para la fabricación, instalación y transporte de grandes transformadores y grandes motores.

El diseño Bm de acero al silicio orientado es tan alto como 1.7 ~ 1.80T, que está cerca del valor de B8, por lo que B8 se utiliza como valor garantizado de inducción magnética. El diseño del motor Bm es de aproximadamente 1,5T, que se acerca al valor B50 del acero eléctrico no orientado laminado en frío. Por lo tanto, el acero al silicio no orientado laminado en frío utiliza B50 como valor garantizado de inducción magnética. La inducción magnética del acero al silicio laminado en caliente es menor y el B25 se suele utilizar como valor garantizado.

Requisitos para la anisotropía magnética

El motor funciona en estado de funcionamiento, y el núcleo de hierro está compuesto por un estator y un rotor laminado con una hoja de perforación circular dentada. Se requiere que las láminas de acero eléctrico sean magnéticamente isotrópicas, por lo que están hechas de acero eléctrico laminado en frío no orientado o acero al silicio laminado en caliente. Generalmente, se requiere que la diferencia en la pérdida de hierro longitudinal y longitudinal sea menor al 8%, y la diferencia en la inducción magnética sea menor al 10%.

El transformador funciona en estado estático. Los núcleos de los transformadores grandes y medianos están laminados con tiras. Algunos transformadores de distribución, transformadores de corriente y voltaje y transformadores de pulso están hechos de núcleos de hierro bobinado. Esto puede garantizar el corte y la magnetización a lo largo de la dirección de laminación de la chapa de acero eléctrica, por lo que todas están hechas de acero al silicio orientado laminado en frío.

El rendimiento de la hoja de estampado cnc es bueno

Cuando los usuarios usan placas de acero eléctricas, la carga de trabajo de estampado CNC es muy grande, por lo que se requiere que las placas de acero eléctricas tengan buenas propiedades de punzonado, lo cual es particularmente importante para motores micro y pequeños. Las buenas propiedades de perforación pueden aumentar la vida útil del troquel y las tijeras, garantizar la precisión de la hoja de perforación cnc y reducir las rebabas de la hoja de perforación.

Los principales factores que afectan el desarrollo de la película son:

1) Material de troquel o tijeras. Por ejemplo, la propiedad de las escamas de punzonado del troquel de carburo cementado es más del doble que la del troquel de acero para herramientas.

2) La distancia entre el punzón y la matriz. El espaciado apropiado es generalmente del 5% al 6% del espesor de la placa de acero.

3) Tipos de aceite lubricante para hoja de estampación cnc.

4) Forma de hoja de estampado CNC.

5) El tipo y la calidad de la película aislante en la superficie de la placa de acero.

6) La dureza de la placa de acero, etc. Los dos últimos factores están relacionados con la calidad de las placas de acero eléctricas.

La superficie de la placa de acero es lisa, plana y de espesor uniforme.

Se requiere que la superficie de la chapa de acero eléctrico sea lisa, plana y de espesor uniforme, principalmente para mejorar el coeficiente de laminación del núcleo de hierro. El alto coeficiente de laminación puede aumentar el uso efectivo del espacio del núcleo de hierro, reducir el espacio de aire y reducir la corriente de excitación. Una reducción del 1% en el factor de laminación de las placas de acero eléctricas equivale a un aumento del 2% en la pérdida de hierro y una reducción del 1% en la inducción magnética.

Buen rendimiento de la película aislante

Para evitar cortocircuitos entre las laminaciones del núcleo y aumentar la pérdida por corrientes parásitas. La superficie de la chapa de acero eléctrica laminada en frío se recubre con una fina capa de sal inorgánica o una película aislante semiorgánica de sal inorgánica + sal orgánica. Se imponen los siguientes requisitos a la película aislante:1) Buena resistencia al calor. No se dañará durante el recocido de alivio de tensión a 750 ~ 800 ℃.

2) La película aislante es fina y uniforme.

3) Alta resistencia entre capas.

4) Buena adherencia.

5) Buen desarrollo cinematográfico.

6) Buena resistencia a la corrosión y resistencia al óxido.

7) Buena soldabilidad. Los diferentes usos tienen diferentes requisitos para las películas aislantes.

El fenómeno de envejecimiento magnético es pequeño

El fenómeno de que las propiedades magnéticas de los materiales ferromagnéticos cambian con el tiempo se denomina envejecimiento magnético. Este fenómeno es causado principalmente por elementos de impurezas como carbono y nitrógeno en el material. Cuando el contenido de carbono y nitrógeno de la chapa de acero eléctrica es inferior al 0,0035%, el envejecimiento magnético se reduce significativamente.