Optimizacion del proceso de fresado en espiral para piezas de aleacion de titanio TC4 con orificio de gran diametro

Sobre la base de la tecnología de fresado en espiral, las piezas de aleación de titanio se sometieron a una prueba de fresado en espiral con un diámetro de 19,05 mm utilizando la prueba ortogonal y el análisis de rango. Se analizaron los efectos de los diferentes parámetros de corte en la fuerza de corte axial, el tamaño de los poros de la aleación de titanio y la rugosidad, y los parámetros óptimos del proceso se optimizaron como indicadores. Sobre esta base, se estudiaron la fuerza de corte, la calidad de mecanizado y el desgaste de la herramienta con el número de agujeros bajo los parámetros óptimos. El estudio encontró que en el mecanizado de orificios de gran diámetro, la tecnología de fresado en espiral puede mejorar efectivamente la calidad de procesamiento y mejorar la eficiencia de procesamiento.

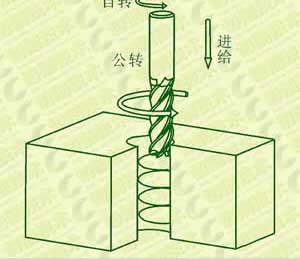

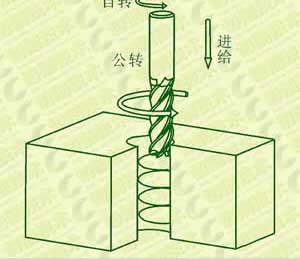

Con el desarrollo de la industria aeroespacial, la aplicación de aleaciones de titanio se ha vuelto cada vez más extensa, y los requisitos para la precisión de la fabricación de agujeros y la calidad de la superficie son cada vez más altos. En la actualidad, la aleación de titanio no solo es un material metálico indispensable en la industria aeroespacial, sino que también se usa ampliamente en equipos y herramientas médicas, metalurgia, construcción naval y otras industrias. Sin embargo, la aleación de titanio tiene una alta resistencia, alta dureza, baja conductividad térmica, y el calor de corte no se disipa fácilmente, lo que resulta en un desgaste grave de la herramienta, lo que afecta seriamente la vida útil de la herramienta, una calidad de superficie deficiente y una eficiencia baja. El movimiento de la herramienta durante el fresado en espiral consta de tres aspectos: rotación de la herramienta, rotación y avance axial. El centro de la herramienta está ubicado en una trayectoria en espiral y es un proceso de perforación de la banda para facilitar la evacuación de viruta y la disipación de calor (consulte la Figura 1). Esta tecnología puede reducir en gran medida la fuerza axial, mejorar la calidad de la fabricación de orificios y mejorar la eficiencia de la fabricación de orificios. También puede lograr fácilmente "talla única para todos" ajustando la excentricidad, que es favorecida por la industria de la aviación.

espiral de la investigación Kangding fresado de herramientas específicas, el principio de corte, el análisis de los diferentes efectos de la acción de corte, el borde lateral de la hoja y herramientas especiales y vida de la herramienta de corte. La herramienta se somete a una simulación bidimensional de elementos finitos utilizando diferentes parámetros de ángulo para determinar el rango de ángulo apropiado de la herramienta. Se diseñó una herramienta especial para fresado en espiral para estudiar las características dinámicas de los orificios de fresado en espiral. E. A. Rahim estudió el efecto de la cuchilla en el rendimiento de la fresadora. Jamal Ahnmad señaló que el ángulo posterior de la fresadora en espiral tiene una gran influencia en la fuerza de corte. Una fresa helicoidal helicoidal estudiada por Chatelian et al. Tiene un buen rendimiento de corte. Se estudió el proceso CFRP / Ti6Al4V y se propusieron las ventajas técnicas de mecanizar las piezas de emparedado con orificios de fresado de paso grande. Li Dengwan optimizó los parámetros de procesamiento de la aleación de titanio mediante un método de diseño uniforme, y mejoró la eficiencia de corte y la calidad de la superficie. Chen Ertao estableció un modelo de optimización de parámetros de mecanizado basado en la velocidad de corte, la profundidad de corte y los parámetros de corte por avance de diente. Wang Fengchao estudió los efectos de diferentes parámetros de corte en la altura de las rebabas, la desviación de apertura y la rugosidad de salida.

En el ensamblaje de aeronaves, el número de orificios con un diámetro de 1/2 "o menos es el máximo, por lo que la investigación sobre la tecnología de fresado en espiral se concentra principalmente aquí. Sin embargo, hay varios orificios de gran diámetro en los componentes críticos de los rodamientos que son muy difíciles de mecanizar. En la actualidad, el procesamiento de orificios de gran diámetro generalmente utiliza múltiples procesos, tales como perforación, escariado y escariado. El proceso es complejo, requiere docenas de herramientas, altos costos de procesamiento y una eficiencia de procesamiento extremadamente baja, lo que siempre ha sido una de las dificultades en el ensamblaje de aeronaves.

Tomemos como ejemplo una fresa de 12 mm de diámetro. El proceso de aleación de titanio fresado en espiral de gran diámetro de 19,05 mm (3/4 ") se estudió mediante fresado ortogonal y análisis de extremos. Se analizó la influencia de diferentes parámetros en la calidad del procesamiento y se optimizaron los parámetros óptimos del proceso. La aplicación de orificios de fresado en espiral en el procesamiento de orificios de gran diámetro también es de gran importancia para mejorar la eficiencia del ensamblaje de la aeronave y reducir el costo de procesamiento.

1. Equipo de prueba y diseño de prueba.

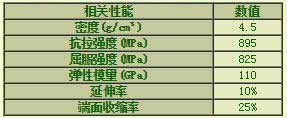

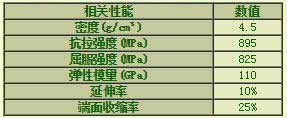

Tabla 1 propiedades físicas y propiedades mecánicas de aleación de titanio

1.1 Equipos y materiales de prueba

La herramienta utilizada en la prueba fue una fresa de carburo sin recubrimiento: El diámetro es de 12 mm, la abertura de mecanizado es de 19,05 mm, el ángulo de hélice es de 35 °, el ángulo de inclinación es de 8 °, el ángulo de retroceso es de 15 ° y el número de filos de corte es 4. Se adopta el corte en seco. El material de la pieza de trabajo de prueba era una placa de aleación de titanio que tenía un espesor de 5 mm y un tamaño de 120 x 250 mm. Las propiedades físicas y mecánicas de la aleación de titanio se muestran en la Tabla 1.

El centro de mecanizado es una máquina CNC de cinco ejes DMC75Vlinear. La fuerza de corte se midió con un dinamómetro Kistler 9257A de tres vías. La señal detectada es transmitida por el amplificador de carga Kistler 5007A, recolectada por la tarjeta de adquisición de datos y mostrada en tiempo real por el software Dynoware Dynamometer. La detección de la apertura se realizó utilizando una máquina de medición de coordenadas Wenzel LH 65, y se realizaron cuatro orificios para cada orificio para obtener datos abiertos; Las mediciones de rugosidad se realizaron con un medidor de rugosidad Mitutoyo y se observó el desgaste de la herramienta con un microscopio de ultra profundidad.

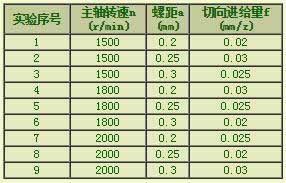

1.2 Diseño de prueba de corte de proceso Ti-6Al-4V

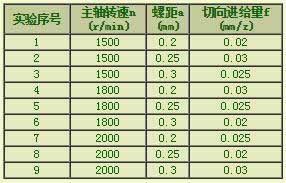

Mecanizado de agujeros de 3/4 (19.05 mm) con una herramienta de 12 mm de gran diámetro. Los parámetros experimentales específicos de las pruebas ortogonales de tres factores y tres niveles se muestran en la Tabla 2. En el que, el paso por su vez representa una distancia hacia abajo dentro de la herramienta, la alimentación de corte por diente que muestra el borde de corte de cada espesor de la viruta de corte. Se procesaron dos pocillos en cada conjunto de experimentos y se promediaron los parámetros medidos.

2. Resultados de las pruebas y análisis.

2.1 Influencia de diferentes parámetros de proceso en la fuerza de corte

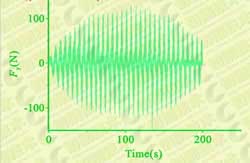

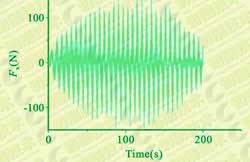

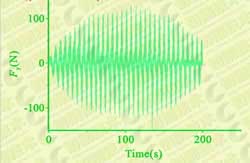

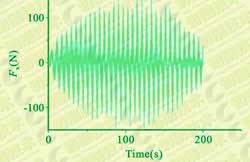

La Figura 2 es una variación del quinto conjunto de parámetros de corte medidos bajo la condición de una curva cúbica de la fuerza de corte, que se define como la dirección del eje z. En la figura se puede ver que la tendencia de fluctuación de la fuerza en la dirección x y la fuerza en la dirección y es la misma, y la fuerza axial varía dentro de un cierto rango. La etapa de corte estable se seleccionó como la fuerza de corte efectiva, y las fuerzas de corte medidas debajo de cada parámetro se muestran en la Tabla 3.

Figura 3. El resultado del análisis de rango es para la fuerza de corte axial.

Como puede verse en la figura, el paso es el factor principal que afecta la fuerza de corte axial de la herramienta, seguido por la alimentación por diente en la dirección de corte. El mínimo efecto de la fuerza de corte axial es la velocidad del husillo.

Figura 3. Diferencias extremas en la fuerza de corte de las aleaciones de titanio.

Tabla 3 resultados de la prueba de la fuerza de corte axial promedio

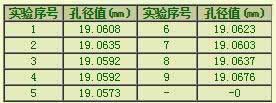

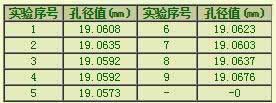

2.2 Influencia de diferentes parámetros de proceso en la precisión de apertura

La precisión de la apertura es uno de los indicadores importantes de la calidad de los poros. Tiene una importante influencia en la calidad de los componentes de la aeronave y la vida útil de los componentes. La precisión del mecanizado de orificios bajo diferentes parámetros se estudia mediante una máquina de medición de coordenadas (consulte la Tabla 4).

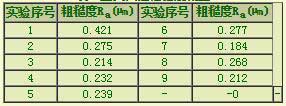

2.3 Influencia de diferentes parámetros de proceso en la rugosidad de las piezas de aleación de titanio

La rugosidad es un factor importante en la evaluación de la calidad de la superficie de Ti-6Al-4V.

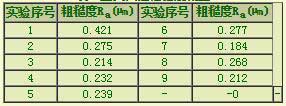

Existen requisitos estrictos para el montaje de la aeronave. La rugosidad de las paredes de los poros obtenida bajo diferentes parámetros se muestra en la Tabla 5.

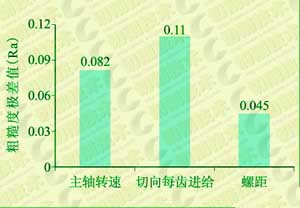

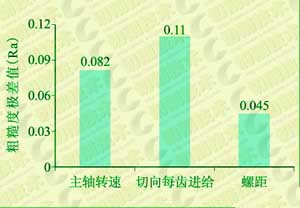

Figura 5 diferencias extremas en la rugosidad de las piezas de aleación de titanio

En resumen, los parámetros están optimizados para reducir las fuerzas de corte axiales, reducir el error de apertura y mejorar la calidad de las paredes de los orificios. La fuerza de corte axial y el error de apertura del quinto conjunto de parámetros de procesamiento son los más pequeños. El séptimo conjunto de parámetros tiene una rugosidad mínima de la pared. Teniendo en cuenta que el valor de la rugosidad es mucho menor que el estándar de fabricación de la aeronave y que la diferencia entre el quinto y el séptimo grupo es de solo 0.055 micrómetros, se selecciona el quinto conjunto de parámetros como el parámetro de procesamiento óptimo para el orificio de fresado en espiral de gran diámetro.

3. La calidad de procesamiento del orificio de gran diámetro de las piezas de aleación de titanio varía con el número de orificios de procesamiento

Sobre esta base, se estudió la variación de la fuerza de corte, la calidad de mecanizado y el desgaste de la herramienta con el número de agujeros procesados bajo los parámetros de mecanizado óptimos.

3.1 Cambio de la fuerza de corte axial.

Con el desarrollo de la industria aeroespacial, la aplicación de aleaciones de titanio se ha vuelto cada vez más extensa, y los requisitos para la precisión de la fabricación de agujeros y la calidad de la superficie son cada vez más altos. En la actualidad, la aleación de titanio no solo es un material metálico indispensable en la industria aeroespacial, sino que también se usa ampliamente en equipos y herramientas médicas, metalurgia, construcción naval y otras industrias. Sin embargo, la aleación de titanio tiene una alta resistencia, alta dureza, baja conductividad térmica, y el calor de corte no se disipa fácilmente, lo que resulta en un desgaste grave de la herramienta, lo que afecta seriamente la vida útil de la herramienta, una calidad de superficie deficiente y una eficiencia baja. El movimiento de la herramienta durante el fresado en espiral consta de tres aspectos: rotación de la herramienta, rotación y avance axial. El centro de la herramienta está ubicado en una trayectoria en espiral y es un proceso de perforación de la banda para facilitar la evacuación de viruta y la disipación de calor (consulte la Figura 1). Esta tecnología puede reducir en gran medida la fuerza axial, mejorar la calidad de la fabricación de orificios y mejorar la eficiencia de la fabricación de orificios. También puede lograr fácilmente "talla única para todos" ajustando la excentricidad, que es favorecida por la industria de la aviación.

espiral de la investigación Kangding fresado de herramientas específicas, el principio de corte, el análisis de los diferentes efectos de la acción de corte, el borde lateral de la hoja y herramientas especiales y vida de la herramienta de corte. La herramienta se somete a una simulación bidimensional de elementos finitos utilizando diferentes parámetros de ángulo para determinar el rango de ángulo apropiado de la herramienta. Se diseñó una herramienta especial para fresado en espiral para estudiar las características dinámicas de los orificios de fresado en espiral. E. A. Rahim estudió el efecto de la cuchilla en el rendimiento de la fresadora. Jamal Ahnmad señaló que el ángulo posterior de la fresadora en espiral tiene una gran influencia en la fuerza de corte. Una fresa helicoidal helicoidal estudiada por Chatelian et al. Tiene un buen rendimiento de corte. Se estudió el proceso CFRP / Ti6Al4V y se propusieron las ventajas técnicas de mecanizar las piezas de emparedado con orificios de fresado de paso grande. Li Dengwan optimizó los parámetros de procesamiento de la aleación de titanio mediante un método de diseño uniforme, y mejoró la eficiencia de corte y la calidad de la superficie. Chen Ertao estableció un modelo de optimización de parámetros de mecanizado basado en la velocidad de corte, la profundidad de corte y los parámetros de corte por avance de diente. Wang Fengchao estudió los efectos de diferentes parámetros de corte en la altura de las rebabas, la desviación de apertura y la rugosidad de salida.

Figura 1 Diagrama esquemático del fresado en espiral de aleación de titanio TC4

En el ensamblaje de aeronaves, el número de orificios con un diámetro de 1/2 "o menos es el máximo, por lo que la investigación sobre la tecnología de fresado en espiral se concentra principalmente aquí. Sin embargo, hay varios orificios de gran diámetro en los componentes críticos de los rodamientos que son muy difíciles de mecanizar. En la actualidad, el procesamiento de orificios de gran diámetro generalmente utiliza múltiples procesos, tales como perforación, escariado y escariado. El proceso es complejo, requiere docenas de herramientas, altos costos de procesamiento y una eficiencia de procesamiento extremadamente baja, lo que siempre ha sido una de las dificultades en el ensamblaje de aeronaves.

Tomemos como ejemplo una fresa de 12 mm de diámetro. El proceso de aleación de titanio fresado en espiral de gran diámetro de 19,05 mm (3/4 ") se estudió mediante fresado ortogonal y análisis de extremos. Se analizó la influencia de diferentes parámetros en la calidad del procesamiento y se optimizaron los parámetros óptimos del proceso. La aplicación de orificios de fresado en espiral en el procesamiento de orificios de gran diámetro también es de gran importancia para mejorar la eficiencia del ensamblaje de la aeronave y reducir el costo de procesamiento.

1. Equipo de prueba y diseño de prueba.

Tabla 1 propiedades físicas y propiedades mecánicas de aleación de titanio

1.1 Equipos y materiales de prueba

La herramienta utilizada en la prueba fue una fresa de carburo sin recubrimiento: El diámetro es de 12 mm, la abertura de mecanizado es de 19,05 mm, el ángulo de hélice es de 35 °, el ángulo de inclinación es de 8 °, el ángulo de retroceso es de 15 ° y el número de filos de corte es 4. Se adopta el corte en seco. El material de la pieza de trabajo de prueba era una placa de aleación de titanio que tenía un espesor de 5 mm y un tamaño de 120 x 250 mm. Las propiedades físicas y mecánicas de la aleación de titanio se muestran en la Tabla 1.

El centro de mecanizado es una máquina CNC de cinco ejes DMC75Vlinear. La fuerza de corte se midió con un dinamómetro Kistler 9257A de tres vías. La señal detectada es transmitida por el amplificador de carga Kistler 5007A, recolectada por la tarjeta de adquisición de datos y mostrada en tiempo real por el software Dynoware Dynamometer. La detección de la apertura se realizó utilizando una máquina de medición de coordenadas Wenzel LH 65, y se realizaron cuatro orificios para cada orificio para obtener datos abiertos; Las mediciones de rugosidad se realizaron con un medidor de rugosidad Mitutoyo y se observó el desgaste de la herramienta con un microscopio de ultra profundidad.

Tabla 2 Tabla de parámetros de prueba ortogonal de la máquina herramienta CNC de cinco ejes DMC75

1.2 Diseño de prueba de corte de proceso Ti-6Al-4V

Mecanizado de agujeros de 3/4 (19.05 mm) con una herramienta de 12 mm de gran diámetro. Los parámetros experimentales específicos de las pruebas ortogonales de tres factores y tres niveles se muestran en la Tabla 2. En el que, el paso por su vez representa una distancia hacia abajo dentro de la herramienta, la alimentación de corte por diente que muestra el borde de corte de cada espesor de la viruta de corte. Se procesaron dos pocillos en cada conjunto de experimentos y se promediaron los parámetros medidos.

2. Resultados de las pruebas y análisis.

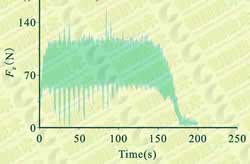

2.1 Influencia de diferentes parámetros de proceso en la fuerza de corte

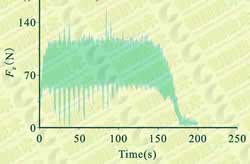

La Figura 2 es una variación del quinto conjunto de parámetros de corte medidos bajo la condición de una curva cúbica de la fuerza de corte, que se define como la dirección del eje z. En la figura se puede ver que la tendencia de fluctuación de la fuerza en la dirección x y la fuerza en la dirección y es la misma, y la fuerza axial varía dentro de un cierto rango. La etapa de corte estable se seleccionó como la fuerza de corte efectiva, y las fuerzas de corte medidas debajo de cada parámetro se muestran en la Tabla 3.

n = 1800r / min, paso α = 0,25 mm, avance tangencial por diente f = 0,025 mm / z

Figura 2: Señal de fuerza de corte medida en el tiempo.

Figura 2: Señal de fuerza de corte medida en el tiempo.

Figura 3. El resultado del análisis de rango es para la fuerza de corte axial.

Como puede verse en la figura, el paso es el factor principal que afecta la fuerza de corte axial de la herramienta, seguido por la alimentación por diente en la dirección de corte. El mínimo efecto de la fuerza de corte axial es la velocidad del husillo.

Figura 3. Diferencias extremas en la fuerza de corte de las aleaciones de titanio.

Tabla 3 resultados de la prueba de la fuerza de corte axial promedio

Tabla 4. Medición de apertura de prueba ortogonal

2.2 Influencia de diferentes parámetros de proceso en la precisión de apertura

La precisión de la apertura es uno de los indicadores importantes de la calidad de los poros. Tiene una importante influencia en la calidad de los componentes de la aeronave y la vida útil de los componentes. La precisión del mecanizado de orificios bajo diferentes parámetros se estudia mediante una máquina de medición de coordenadas (consulte la Tabla 4).

Figura 4: diferencias extremas en el tamaño de los poros de las piezas de aleación de titanio

2.3 Influencia de diferentes parámetros de proceso en la rugosidad de las piezas de aleación de titanio

La rugosidad es un factor importante en la evaluación de la calidad de la superficie de Ti-6Al-4V.

Existen requisitos estrictos para el montaje de la aeronave. La rugosidad de las paredes de los poros obtenida bajo diferentes parámetros se muestra en la Tabla 5.

Tabla 5 medición de rugosidad de prueba ortogonal

Figura 5 diferencias extremas en la rugosidad de las piezas de aleación de titanio

En el proceso de fresado en espiral de las piezas de aleación de titanio, cuando el valor de la rugosidad de la abertura es de 0.18-0.42 μm, el acabado de la pared del orificio es muy bueno. La influencia de los parámetros de procesamiento en la rugosidad se analiza mediante el método de rango, y la diferencia extrema obtenida se muestra en la Fig. 5. Se puede ver que el factor más importante que afecta la rugosidad de la pared del orificio es la alimentación tangencial de cada diente, seguida de la velocidad del husillo, y la más pequeña es la inclinación.

En resumen, los parámetros están optimizados para reducir las fuerzas de corte axiales, reducir el error de apertura y mejorar la calidad de las paredes de los orificios. La fuerza de corte axial y el error de apertura del quinto conjunto de parámetros de procesamiento son los más pequeños. El séptimo conjunto de parámetros tiene una rugosidad mínima de la pared. Teniendo en cuenta que el valor de la rugosidad es mucho menor que el estándar de fabricación de la aeronave y que la diferencia entre el quinto y el séptimo grupo es de solo 0.055 micrómetros, se selecciona el quinto conjunto de parámetros como el parámetro de procesamiento óptimo para el orificio de fresado en espiral de gran diámetro.

3. La calidad de procesamiento del orificio de gran diámetro de las piezas de aleación de titanio varía con el número de orificios de procesamiento

Sobre esta base, se estudió la variación de la fuerza de corte, la calidad de mecanizado y el desgaste de la herramienta con el número de agujeros procesados bajo los parámetros de mecanizado óptimos.

3.1 Cambio de la fuerza de corte axial.

PREV:Mecanizado de orificios profundos de alta precision de aleacion de titanio: produccion eficiente de piezas moviles para helicopteros

NEXT:Como utilizar el torno para procesar los requisitos de precision de las piezas de aleacion de titanio para lograr el estandar de procesamiento de la maquina de pulir

NEXT:Como utilizar el torno para procesar los requisitos de precision de las piezas de aleacion de titanio para lograr el estandar de procesamiento de la maquina de pulir